フローはんだ付けは、手はんだやリフローと同じく、フラックスを劣化させずにはんだを溶かすことが基本であるが、フローはんだは、すでにはんだが溶けているので、フラックスの劣化のみに注意すればよい。特に、フローはんだ付けではフラックスを先に塗布しているので、そのままはんだ槽に基板を浸漬させればフラックスの効力を100%活用できるシンプルなシステムであるため、理論的には問題が起こらないはずである。しかし実際は、手はんだの次に問題の多い作業になっているようである。ブリッジは、熱不足、または逆に過熱によるフラックスの効力不足によって発生する(部品リードや基板ランドの酸化は別の問題になる)。その対策については上記の号に掲載しているとおり、フラックスの塗布状況の確認対策と熱不足対策(フロー槽の理論的欠陥の補正)として、マスクの改善(材料とマスク厚及び開口形状など)によって、現状では不良ゼロを達成している(図1)。パレットを変更することにより、はんだ付けポイントに対して、静止槽状態で、かつ基板とはんだの完全な接触状態を確保することで、熱不足によるホール上がり不足と赤目及びブリッジ、ブローホールなどを改善している。

改善活動事例・コスト品質改善 フロー②

実装技術アドバイザー / 河合 一男

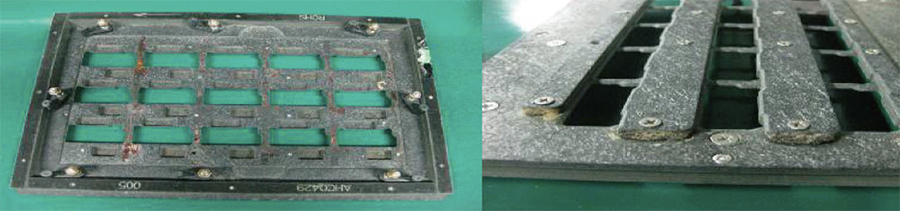

1. パレットが原因の不良

- ①パレットの材質が厚い

部品リードがパレットの厚みより短く、はんだの熱が十分に伝わらず熱不足になる(写真1)。 - ②パレット材質の熱伝動が悪い

パレットに熱が取られてしまい、基板側に短時間で十分な熱供給がなされない(写真2)。

2. 次噴流が原因のフラックスの劣化

基本的には、フローはんだ付けにおいては、1次噴流はチップ部品などが高密度に配置されていなければ中止する。1次噴流で大半のフラックスを流失させている場合が多いからである。これは、ロボットはんだ付けにおいてもはんだの1 次送りが問題を引き起こす要因になりがちであることと同じである(写真3)。そのため、プリヒートでは、溶剤(IPA)を気化させ、必要な熱は2 次槽での浸漬時間で確保すればよい。フラックスを劣化させてしまうプリヒートと1 次噴流を見直すことが、改善の近道となる(写真4)。最近はスポット噴流方式が普及しはじめている。理論的には不良の発生しない装置であるが、タクトがあいづらいことと、高温はんだの吹き付けによって引け巣が発生がちである。これははんだの噴流口が細く狭いため、これを幅50 ~100mm程度で基板の幅サイズに広げれば、上記のような問題点は改善することができるはずである。また、より広い面積で基板にはんだを浸漬させることにより、はんだ槽温度を下げても十分な熱量を基板側に伝えることが可能で、かつフラックスの劣化も抑えて作業することが可能となる。すでに一部のメーカーでは1 ポイントから数ポイント分を一度に浸漬できる、面浸漬タイプの装置を出している。これをさらに広げれば、フローはんだ付けの問題は解決できる。既存の装置を使いこなすには、上記事例のように、マスク(パレット)を活用する方法が一番経済的である。本来、フローはんだ付けは、静止槽状態で水平搬送することが理論的であるが、鉛フリーになってからメーカーが基板搬送を5 °に統一したことが、現場での対応を難しくしている。はんだ付け装置は、使用する基板設計・材質・材料条件がたえず変わる現場で用いられることから、現場の意見を積極的に取り込まなければ、よりよい装置にはならない。

一般的なフロー用パレットで問題を引き起こしやすい

一般的なフロー用パレットで問題を引き起こしやすい

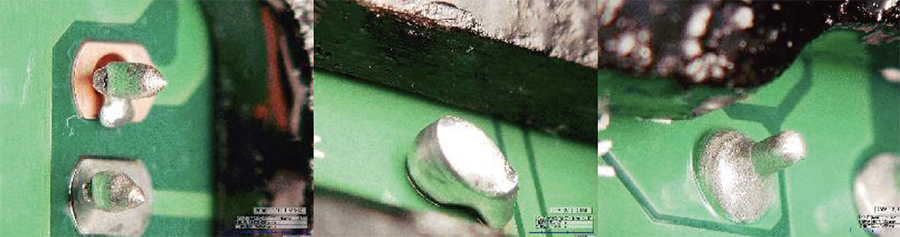

ソードピンよりマスクが厚く熱不足になっている(左写真)。マスクにぶつかったはんだが戻り、異形のフィレットとなっている(中央写真、右写真)

ソードピンよりマスクが厚く熱不足になっている(左写真)。マスクにぶつかったはんだが戻り、異形のフィレットとなっている(中央写真、右写真)

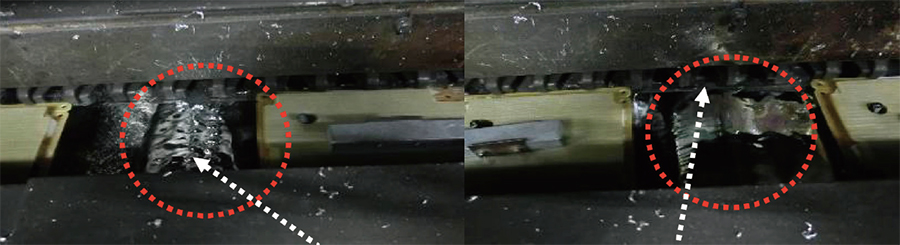

①次噴流の波が粗いため、小さなポイントにあたらずにフラックスが流れて劣化しやすい(左)

①次噴流の波が粗いため、小さなポイントにあたらずにフラックスが流れて劣化しやすい(左)②次噴流は基板との接触面積が少ない(右)。基板は搬送チェーンの間に挟み込むので、基板ホール上面にまではんだは届かず、熱不足になる

3. フラックスの効力不足の原因

フラックスの効力が不足する原因としては、以下のようなものが挙げられる。

- ①プリヒートが原因のフラックスの劣化

- ②フラックスの塗布不足

- ③フラックスの能力不足

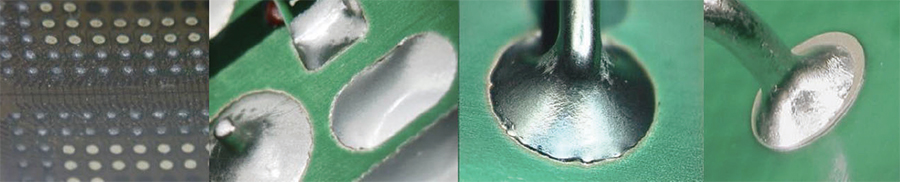

①については、プリヒート段階で溶剤のIPAを気化させればよいだけなのだが、鉛フリーはんだになったことで、すべてのはんだ付け作業で材料の融点が上がった分よりも高い温度、または時間のプリヒートが要求されている。しかし、使用される基板や部品は別にはんだの融点にあわせて耐熱性を40℃以上高くしているわけではないので、鉛はんだの時と同じでよいのである(写真5、写真6、写真7)。ただし、はんだメーカー側が高いプリヒート温度に耐えるよう溶剤を加えている場合もあるので、留意する必要がある。フロー用フラックスのみではなく、リフロー用のクリームはんだ、及び糸はんだのフラックスにおいても、過度なプリヒートに対応するよう耐熱性の高い溶剤を用いている場合がある。このことが、さらに長い(高い)プリヒートを強調することになっている。

フロー用フラックスの気化しない溶剤

フロー用フラックスの気化しない溶剤

糸はんだのフラックス残渣

糸はんだのフラックス残渣

クリームはんだの気化しないフラックス残渣。ボイドの要因になっている

クリームはんだの気化しないフラックス残渣。ボイドの要因になっている