人件費のメリットのみで海外に進出した工場の中には、最近の人件費の上昇、そしてそれに加え、様々な規定による問題に直面しているケースも多いようである。また、品質がなかなか安定しないなど、市場でのトラブルが減っていない現場も多く、生産技術や品質の担当者及び営業担当者がその後始末に終始しているといった会社もあるという。一部では国内に製造を戻しつつあるところもあり、また、戻すという規模には至らないまでも、新たに小型の実証ラインを設け直す企業も出てきている。部品や図面があればものづくりができる、というのは海外メーカーでも十分可能ではある。しかし、日本企業においては、さらに新しい創造をしていかなければ、日本メーカーとしての強みと役割を果たすことはできない。

改善活動事例・コスト品質改善 フロー③

実装技術アドバイザー / 河合 一男1. コスト・品質改善事例

高まるコストについては、原材料費の削減といった打開策だけでは、その品質を考慮すればすでに限界に近づいている。「不良品は新品との交換程度ですむ」という海外の市場と異なって、「前後のロット回収まで要求される」ことの多い日本では、原材料費の削減のみに注力していると経営的には逆効果になる。現場は、納期・コスト・品質の追求と新規品製造の立ち上げに追いまくられるものであるが、受注時の見積もりの大半には、修正コストが含まれていない。本来であれば、メーカーにとっての製品コストは、「市場出荷後も含めたトータルコストをも検討すべき」であり、すでにそれがあたりまえの時期になっている。今回から、工法の変更によるコスト・品質改善活動事例をご紹介する。手はんだ付けは特に作業者の癖や熟練度に左右されるものである。マニュアルを用いた作業方法のみを指導していては、製品のできばえについて、その意味や基準の教育が不十分になりがちである。また、「ただ単に速い」というだけの作業者が、すなわち「優秀な作業者である」として位置づけられがちで、特に、数量ノルマがある場合はそれが顕著なようである。そうなってしまうと、作業者の側としても、「数をこなすこと」がすなわち「優秀である」と評価させるのであれば、そして、それが給与に影響してくるのであれば、品質にまで気を回すことなく、ただ数をこなすのみ、と考えてしまう、という悪循環に陥りかねないのである。

2. 事例その1: 手はんだ作業

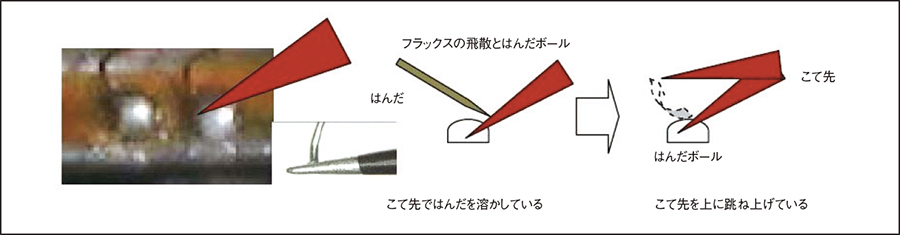

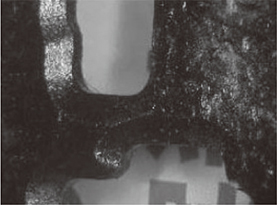

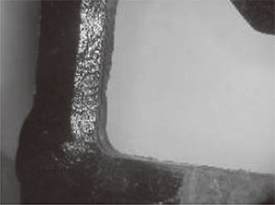

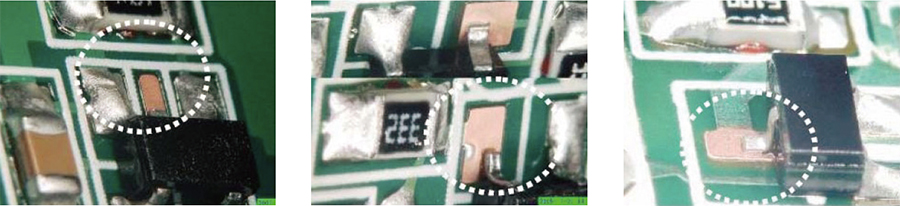

ある海外ローカル工場で、φ0.3の糸はんだと顕微鏡を用いて微細なリード線のはんだ付けを100万台/ 月程の作業をしている現場がある。そこでは、はんだボールの発生が問題になっており、筆者はその現場の指導に入った。その現場では、勤続8年の指導者が毎日、新人を教育してラインへ送りこんでいるのだが、その指導者が教える作業方法は、こて先を跳ね上げる方法であった。そのメカニズムは以下のようなものだった。まず、使用しているこて先の先端形状が細いため、熱伝達が悪い。そして、それを高温にしようとするために飛散が発生してしまう。その上、余分なはんだがこて先上に溶けあがり、これが、こて先を跳ね上げる時に落下してはんだボールになる、というわけである。その指導者の手の動きだと確実にはんだボールを発生させてしまうことになる(図1)。そこで、以下のような対策を考えた。

- ①こて先形状を変更する

- ②作業手順をはんだを先に送る、はさみはんだに変更する

- ③フラックスを変更する

- ④冶具の熱伝動を抑える(メタル材質を樹脂系に変更するか、または樹脂を張り、こて先の熱を冶具に取られないようにする)

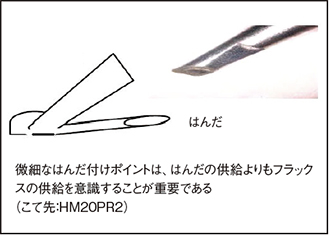

基本的には、こて先形状やはんだ送り方法で改善できるレベルであるが、耐熱性の高いフラックスに変更することも検討している。たとえ、こて先の動きは速くても、修正・検査などが必要となれば意味がない。つまり、個々の手の動きを多少遅くしても、結果としてコスト・品質面で改善されるのであれば、トータルの作業速度は変わらないことになる。そのような点から作業を見直してみる必要がある(図2)。なお、この作業は本来自動化をすべき内容であり、日系であれば自動化でもコスト・品質共に十分に競争できそうな作業である。

3. 事例その2: 多層基板に耐熱性の低い部品(耐熱温度約90~100℃)の手つけ作業

筆者のもとに、「多層基板の内層にベタランドがあるために、ホール上がり不足が発生している。N2システム導入のはんだこてを使用しているが、ホールあがりが改善されない」という相談が寄せられた。

1.実験そこで、ホールあがり不良原因の確認実験を実施した。その実験では、クリームはんだを塗布してダミーの部品を挿入後にリフローしたのであるが、はんだ上がりは良好であった。そのことから、部品酸化によるぬれ上がり不足ではなく、パターンからの放熱による熱不足が原因とみなされた。なお、N2はこて先の熱量を奪う効果があるので、先にはんだを供給するはさみはんだ方式はフラックスが先に溶け広がり、リードやランド表面を覆い、N2の役割を果たしている。

2.対策その対策として、以下のようなものを打ち出した。

- ①手はんだを止め、ディップはんだ付けに変更して1 人作業にする

- ②はんだ槽温度と冶具の検討

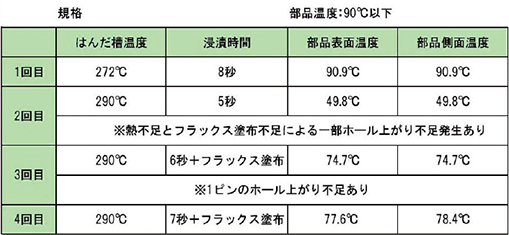

上記対策をとったうえで、ディップはんだの実験確認を行った。その表が、表1である。

4. 結果及び考察

4回目の条件で部品の耐熱性範囲におさまり、かつ、ホール上がりは良好なものになった。耐熱性の低い部品は作業温度を低目に規定するのが通常であるがこれでは時間がかかり、また部品に熱が伝わり逆効果になる。

はんだつけは温度ではなく、

熱量=温度×時間×接触面積

であると考えるべきである。そして、熱が部品内部に伝わる前にはんだを溶かし、ぬれ性を確保することが重要である。実験の2回目と3回目の違いは、時間差1秒であったが、これだけで部品表面温度が約25℃ほど変化している。つまり、5秒の浸漬では、十分、部品側に熱が伝わらないということである。3回目と4回目では、同じ1秒の違いで3℃程度しか上がっていない。これは、さらに熱が供給されているのに、部品表面からの放熱で部品表面温度が上がらなくなり、熱供給量と放熱量のバランスが取れはじめている状態である。そのため、さらに浸漬時間を1秒のばしても80℃前後で収まり、安定したホール上がりが得られると思われる。ディップ槽は大きすぎず、かつ長方形にすると、溶融はんだ水面の高さが一定になりやすい。マスクを用いる場合は、開口形状・サイズ及び厚みと材質がポイントになる。ディップ槽は、はんだの酸化で無駄なコストが多く発生してしまいがちなので、落としぶたのようなものでふたをして、溶融はんだが直接空気に触れる部分を少なくして酸化を抑えることも検討すべき内容である。同時に、ふたの材質や工夫によっては放熱を抑えることもできるのでエネルギーコストの改善にもつながることになる。この部品に関してはさらに冶具の研究をして、リフロー化を目指し、量産効率を上げる予定である(その効果:4人作業を1 人作業に変更、かつ、糸はんだを使わない)。

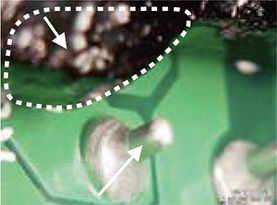

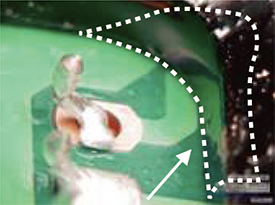

5. 事例その3:混載基板におけるフローはんだのブリッジ

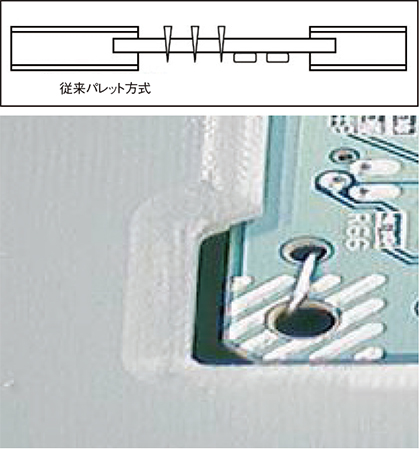

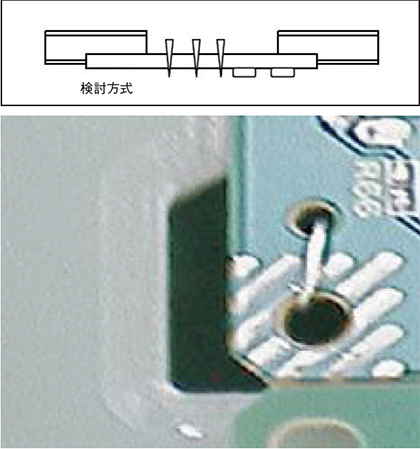

通常、混載基板ではリフローの後にフローはんだを行うので、リフロー部品を保護するためにパレットでリフローした部品を覆って保護する。しかし、肝心のパレットが問題を引き起こしているというケースが数多く見られる(図3)。そこで、開口を広げ、部品リードがパレット開口部の中央にくるよう調整し、また開口部底面を斜めに削り傾斜を付けてはんだの流れをスムーズにすることでブリッジを改善する必要がある。特に、フィレット形状の異形のブリッジは、パレットが厚いためにリードにはんだが届かない熱不足か、パレット側面にあたったはんだの逆流や乱流によるフラックス切れによるものなので、フラックスの塗布条件や耐熱性及びフラックスを劣化させるプリヒート条件の見直しが必要である(図4)。さらに、その対策としては以下のようなものが挙げられる。

- ①パレットの開口形状・開口サイズの見直し

- ②開口部を薄く傾斜を付けはんだの流れをスムーズにする

- ③部品リードは開口部中央に設定する

- ④はんだを基板表面までくるように十分浸漬する

- ⑤パレットの材質を見直す

基板と熱伝導の異なる材質

基板と熱伝導の異なる材質

開口部の切り込み角度が深い

開口部の切り込み角度が深い

バレット底面ではんだが乱流を起こす

バレット底面ではんだが乱流を起こす

可能な限りバレット開口を広げ、はんだの乱流を抑える

バレット開口側面ではんだが乱流を起こし、フィレット形状が歪になる

バレット開口側面ではんだが乱流を起こし、フィレット形状が歪になる

リードピンの高さがバレット厚みより低い

リードピンの高さがバレット厚みより低い

開口を広げられない場合はバレットを斜めに削り薄くする

開口を広げられない場合はバレットを斜めに削り薄くする

はんだがバレット側面から寄り戻し、フラックス切れになる

はんだがバレット側面から寄り戻し、フラックス切れになる

フラックスのガス化が引き起こしたはんだ弾きによる赤目(未はんだ)の発生

フラックスのガス化が引き起こしたはんだ弾きによる赤目(未はんだ)の発生

6. 事例その4:フローはんだの基板の反り・赤目・ブリッジ

図5に示したような赤目は、特に高密度の基板で起こりやすい現象であり、基本的には設計で対応すべき問題である。また同時に、ブリッジや基板の反りも多くのラインで問題になっている。ブリッジは、上記したように、基本的にはフラックス効果が失われることが原因であるが、熱不足でもおこる。

そこで、

- ①フラックスの塗布条件(基板に残留する固形分の量)

- ②フラックスの熱特性(プリヒート条件)

- ③1次・2次のフロー条件(はんだ槽温度・浸漬時間)

- ④その他の手法

などを考慮する必要がある。

①は、特にスプレー塗布における塗布量のコントロールよる、固形分の塗布量が重要になる。フラックスの大半はIPA(90%前後)であるから、固形分も合わせて検討する。

②は、基本的にIPAを気化させる程度とし、それ以上はフラックスを劣化させてしまうので不要である。

③については、特に赤目などの問題がなければ2次槽のみではんだ付けし、フラックスの劣化を抑える。

なお、赤目について、設計上だけで改善することができない場合には、1次槽でガスを放出させるようにする。ただし、強くするとフラックスも流れてしまい、それによって2次槽でのブリッジ発生という問題が改善されないので、はんだ槽温度を下げてプリヒートを短く(熱量を少なく)し、かつコンベア速度を遅くして、フラックスの劣化を抑えながら熱量を確保することで、ブリッジの発生を抑制するようにすべきである。

④は、たとえば基板搬送角度を低くし、基板とはんだの接触 面を大きくして、はんだ槽温度を下げながらも熱供給量を確保することによってフラックスの劣化を抑えて、ガスの放出時間を得るようにする方法がある。

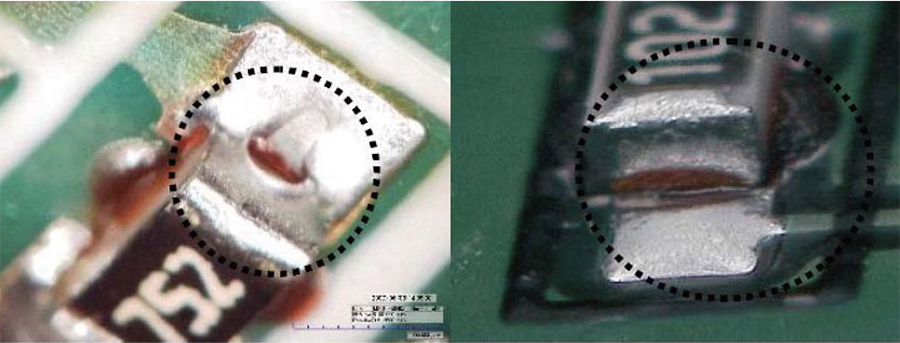

この④については、逆にコンベア速度を上げてフラックスの劣化を抑えるという方法もある。その場合には、④に記した対応で、熱不足を回避する基板搬送角度を低くして、基板とはんだの接触面積を大きくし、熱不足を抑える。なお、基板搬送角度を変えられない場合には、パレットを使用し、基板をはんだ槽に沈めるようにして基板とはんだの接触面積を広くする。また、パレットは基板と同じ材質にし、かつ、図6にあるような厚みのあるものではなく薄いものとし、リードピン・基板ランド面が確実にはんだに浸漬するようにする。1次を強くすると、赤目については改善することができるが、そのかわりにフラックスが失われてブリッジが発生しやすくなる。そのため、フラックスの塗布条件よっては固形分の多いフラックスを用いたほうが管理しやすく、また確実である。理想のパレットは図6中の右側写真で、基板が完全にはんだに浸漬されている。ただし、リフロー後の混載基板では採用できず、また、基板の保持が問題になる。同図の左側写真は、パレットを薄くすることで、従来品より短いリードも基板面も全面はんだに浸漬されることにより、十分な熱供給がなされ、ガスの放出による赤目も改善できる。なお、ガスの放出は、はんだの流動性の確保と時間が必要になる。設計的に赤目が改善できない場合は、1次噴流を用いてガスの放出を促すが、フラックス効果を削減させないよう固形分を見直すようにする。

基板をマスクの上に設置しているが、リードが短く、基板の厚み以下

基板をマスクの上に設置しているが、リードが短く、基板の厚み以下

マスクの下に基板を設置しており、短いリードも十分はんだに浸漬される

マスクの下に基板を設置しており、短いリードも十分はんだに浸漬される

フラックス効果が失われた結果、ブリッジが発生した

フラックス効果が失われた結果、ブリッジが発生した

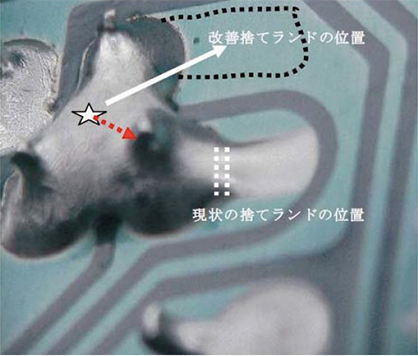

図7(前頁)は、パレットの変更によって赤目は改善することができたものの、基板とはんだの接触面積が増えたことで熱過多によるフラックス効果の減少がおき、ブリッジが発生した事例である。重要なのは、すべてバランスの取り方である。1条件の変更はすべてに影響・波及するので、他の条件についても変更が必要になる。図8中の、星印で示した個所のはんだは、矢印方向に引っ張られてブリッジは切れる。そして、既存の捨てランドでははんだがリードにあたり(破線矢印)、十分引ききれずに逆にブリッジの原因となる。確認実験では、既存の捨てランドを、2重破線部分をカッターで切り離して、改善捨てランド部のレジストを剥ぎ、簡易の捨てランドを形成して確認する。また、図9に示したのは、部品のボンド付けミスによるはんだ弾きの例である。ボンドが多くはみだしているために、はんだ浸漬時の熱でガスが発生してはんだを弾いている。

捨てランドの設計ミスによるブリッジの発生

捨てランドの設計ミスによるブリッジの発生星印はんだの張力の働く中心であるので、捨てランドはこの中心から離れたところにその新しい中心を設けることでブリッジが改善される。ここでは、現行と逆に、上のパターン上の破線部分に捨てランドを設けた。現状の位置では、中心と捨てランド間にリードがあるために、はんだを捨てランド上

部品のボンド付けミスによるはんだ弾き

部品のボンド付けミスによるはんだ弾き