熱供給に際しては、熱源側の温度ではなく、母材側(基板側)の温度計測の確認こそが重要である。しかし多くの現場では、プリヒートのヒータ温度やはんだ槽温度でより正確な温度測定をしていないようである。はんだ槽に浸漬した時、基板下部の温度ははんだに接触するため熱量が不足することはないが、基板上部のホール面、及び部品リード面の温度はほとんど無視されている。ホール上がりは、基板上面ホール部の温度がはんだの融点にならなければ完全には上がらない。鉛はんだのように流動性の高いはんだであれば、毛細管現象が強く働き、一瞬でホール上面まで上がり広がるが、鉛フリーはんだでは上がりきらない。

改善活動事例・コスト品質改善 フロー①

実装技術アドバイザー / 河合 一男1. 熱の過不足の原因と問題

以下に示す事例は、フローを使用したものである。

- •はんだ槽温度:250℃

- •基板上部:172.6℃

- •基板下部:237.8℃

- •部品リード:145.8℃

ご覧のように、基板上下の温度差が65 ℃ある。

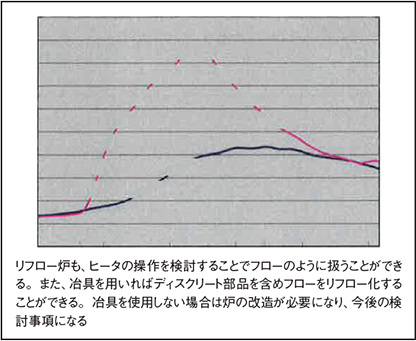

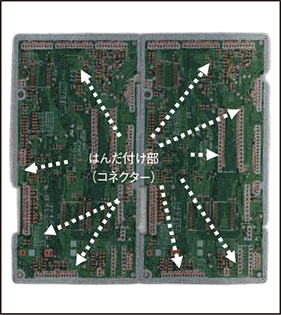

計測事例(B)は、リフローを使用して実施した事例である(図1)。リフローにおいても、フローや手はんだのようなイメージで使用することによって、部品面と部品リード面の温度差を90℃程度つけることが可能で(実験中)、このことは、冶具を使用すれば耐熱性の低いディスクリート部品をリフロー化することができることを示している。なお、この事例は、通常のリフロー炉を使用してスポットリフローを行ったもので、特に新しいはんだ付け方法を採用したものではない(写真1)。ちなみにこの方法は、過去には専用の炉を用いて行っていた。従来、プリヒートは、部品や基板への熱ショックを和らげるために必要であるといわれていたが、手作業時の熱ショックから見ると、フローやリフローはんだ付けではほとんど問題にならない程度である。写真2で示した事例では、こて先温度は高いのであるが、こて先先端が細く、予備はんだには十分な熱が供給されていないので、基板への熱ショックはない(※部品への熱ショックに関してはより現場に近い条件での検証が必要である)。

熱移動をコントロールできれば、リフローにおいても、炉をはんだ槽やはんだこてと同じように使いこなすことで、品質・コストを同時に改善することができる。はんだ槽をなくすことで、国内の実装作業でもコスト的には大きなメリットがでる。基板搬送角度(基板とはんだの接触面積)が大きいと、十分な熱が基板側に伝わらない。はんだの熱は基板接触部から未接触部へ移動するので、接触面積が狭いとはんだ槽温度を高くする必要があるが、それではフラックスが流され劣化しやすく、また、基板の反りも問題になるので、対応策としてははんだと基板の接触面積を広げることによってはんだ槽の温度を下げながら供給熱量を確保することで品質を改善する。現状では、パレットを検討し直すことで対応できる。フロー槽では、スポットフローのはんだ噴き出し部を基板幅× 100mm 程度まで広げることができれば、生産効率と品質を同時に満たすことができる。スポットフローは装置の小型化とはんだドロスの削減も可能でかなりランニングコストを抑えることができる。

スポットリフローの温度プロファイル

スポットリフローの温度プロファイル

基板

基板

基板表面(20個)

基板表面(20個)

こて先温度380℃以上

こて先温度380℃以上

基板上の予備はんだと糸はんだは未溶融

基板上の予備はんだと糸はんだは未溶融

こて先の根本部では完全溶融している

こて先の根本部では完全溶融している

計測事例(B)は、リフローを使用して実施した事例である(図1)。リフローにおいても、フローや手はんだのようなイメージで使用することによって、部品面と部品リード面の温度差を90℃程度つけることが可能で(実験中)、このことは、冶具を使用すれば耐熱性の低いディスクリート部品をリフロー化することができることを示している。なお、この事例は、通常のリフロー炉を使用してスポットリフローを行ったもので、特に新しいはんだ付け方法を採用したものではない(写真1)。ちなみにこの方法は、過去には専用の炉を用いて行っていた。従来、プリヒートは、部品や基板への熱ショックを和らげるために必要であるといわれていたが、手作業時の熱ショックから見ると、フローやリフローはんだ付けではほとんど問題にならない程度である。写真2で示した事例では、こて先温度は高いのであるが、こて先先端が細く、予備はんだには十分な熱が供給されていないので、基板への熱ショックはない(※部品への熱ショックに関してはより現場に近い条件での検証が必要である)。

熱移動をコントロールできれば、リフローにおいても、炉をはんだ槽やはんだこてと同じように使いこなすことで、品質・コストを同時に改善することができる。はんだ槽をなくすことで、国内の実装作業でもコスト的には大きなメリットがでる。基板搬送角度(基板とはんだの接触面積)が大きいと、十分な熱が基板側に伝わらない。はんだの熱は基板接触部から未接触部へ移動するので、接触面積が狭いとはんだ槽温度を高くする必要があるが、それではフラックスが流され劣化しやすく、また、基板の反りも問題になるので、対応策としてははんだと基板の接触面積を広げることによってはんだ槽の温度を下げながら供給熱量を確保することで品質を改善する。現状では、パレットを検討し直すことで対応できる。フロー槽では、スポットフローのはんだ噴き出し部を基板幅× 100mm 程度まで広げることができれば、生産効率と品質を同時に満たすことができる。スポットフローは装置の小型化とはんだドロスの削減も可能でかなりランニングコストを抑えることができる。

2. フラックスの選択とコントロール

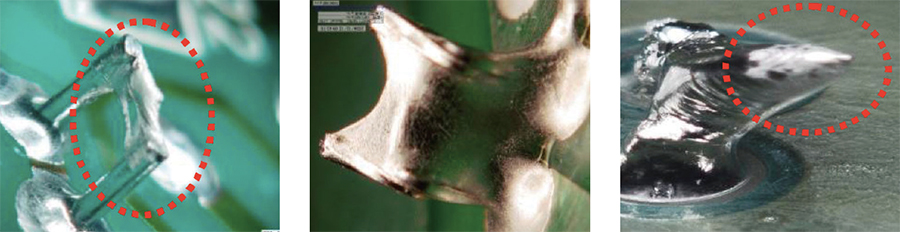

過剰な熱供給は、フラックスの劣化によるブリッジの原因になる(写真3)。フラックスの選定はフロー槽の性能特性と操作方法に大きく影響されるので、現場での調整確認が必要である。一般的にはプリヒートが過剰なので、プリヒートを可能な限り短くして、はじめは結果を確認しながら、徐々に伸ばす。フローにおけるプリヒートは、単にIPA を気化させるのみと捉える。なお、一般的にはんだ付け時のぬれ不足に関してはプリヒートを長くするように助言されがちであるが、これは逆効果になるので注意していただきたい。

フラックス切れによるブリッジ

フラックス切れによるブリッジ

設計が原因のブリッジ

設計が原因のブリッジ

3. ブローホール、ピンホールの原因と対策

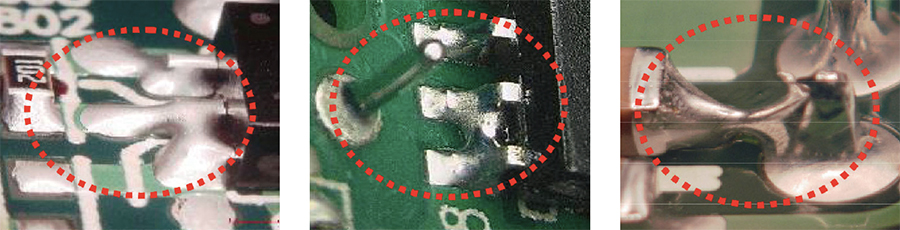

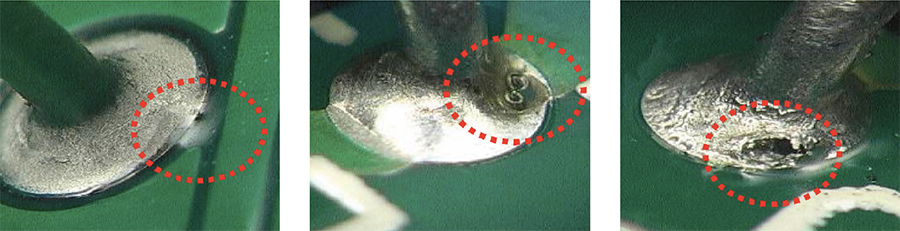

フローはんだにおけるブローホールやピンホールは基本的に同じ原因によるもので、はんだ槽から基板が離脱した瞬間にホール内のガスが放出された痕跡である。ガスがはんだ槽内で放出されれば、再び溶融はんだによってホールが塞がれるため、コンベア速度を遅くすることで対応できる。

なお、コンベア速度を遅くするとフラックスが劣化しやすくなり、ブリッジなど他の不良が発生する場合があるが、その場合ははんだ槽温度を低くすることで対応する。

現場は現状の条件を変えないまま不良対策することを望むのが常であるが、より簡単で広範に対応できる方法はコンベア速度の調整で、これはリフローでも同じだが熱の移動について検証することで可能になる。

ガス発生の要因としては、他に基板の吸湿がある。通常はベーキングして対応するが、基板側の酸化も進むことに注意する必要がある。コンベア速度を遅くしてはんだ槽内でガスを放出させるほうが、ぬれ性に影響を与えずにすむ(写真4)。

現在の日本の製造現場は、規格で管理しすぎてしまい、前提条件の基板や部品設計が絶えず変わる現場には適していない部分がある。そのため、基本部分以外は現場の創意工夫を組み込める柔軟さが必要である。現場には、実験確認をするための基板や部品すら無駄な在庫として扱ってしまい、きちんと揃えている工場は少ない。量産現場を経験していない設計や品質管理が規格を重視しても、現場からの提案を受け入れる許容がない。

もっとも大きな弊害は、このことによって、現場の人材が育たない(=考えることがない)ために、より装置まかせの作業になってしまい、市場トラブルが発生した場合でも速やかな対応ができない、という点にある。ISO導入以降は、特に生産現場も縦割り的になり、製品品質に対しては部門内部での対応が主で、従来の製造技術が担当してきた現場相互の対応がみられない。

規格は、より柔軟性に用いるか、絶えず状況に合わせて修正する必要がある。

日本では、環境が変わっても、一度決めたことを見直すことが少なく、律儀にそれを守りつづけるので、新しい発想を阻害する傾向にある。

現場においては、完成品が良品であればその手順が異なっていてもよいと考え、また、理論検証が確認されているのであればよりコストの低い方法が選択されるべきである。

求められる品質やコストの基準が変わる状況下での規格は絶えず変えるのが原則であるが、現状では、規格のためにものづくりをしているような状態である。

最近は、ようやく、リフローでもプリヒート部の規格が変わりつつある。当初の175 ~185℃から、150~180℃、150 ~200℃と変わってきており、海外では120 ~160 ℃を指定するメーカーもある。

フローにおいては、よりプリヒートでフラックスが劣化しやすいので再検討が必要である。

真上からの観察では発見しにくい、ホールからのガス放出と完全なプローホール。ともに原因は同じである

真上からの観察では発見しにくい、ホールからのガス放出と完全なプローホール。ともに原因は同じである