1. はじめに

国内の量産工場の減少に伴い、現場で実装部品の良否を判定する人材が不足してきている。

長らく量産現場での検査工程は機械任せで済ませてきたが、相変わらず市場トラブルは続いている。

特に、発煙・発火トラブルにおけるコスト負担は製造コスト以上に大きくなる。

Niteのレポートでも2021年に入ってからの発火・発熱事故が多く見られが、海外製造品のみならず国内製造品にも多く見られる。

現状の自動検査機器による良否は、部品の有無やずれ、はんだの量及びフィレット形状などでの判定になっているが、ボイドや接合界面の状態は別の評価方法が必要になる。

特に実装品の発煙・発火は、設計・部品基板不良以外では接合界面に問題があると見てよい。

はんだ付けは、加熱によってフラックス効果を引き出しながらはんだを溶かす作業であり、問題になるのは現場で即良否判定でることである。

検査機器で良否判定していては製造ラインが止まり生産効率が落ちる。

現場での良否判定はフラックスの熱反応状態から推測されるが、加熱条件の他に使用しているフラックスの熱反応特性によっても状態が異なるので観察方法が重要になる。

拡大鏡ではフラックスの熱反応状態を十分判定出来るレベルではなく、また実体顕微鏡では光の乱反射でフラックスが見えにくい。

観察時は実装基板や部品を動かさず、固定した状態でレンズを回転するようにリード周りを観察する。

この時のフラックスの形状を確認する方法は、レンズの回転や角度を変えることで発生する、フラックス表面のハレーションで行う。

2. 観察事例 ①

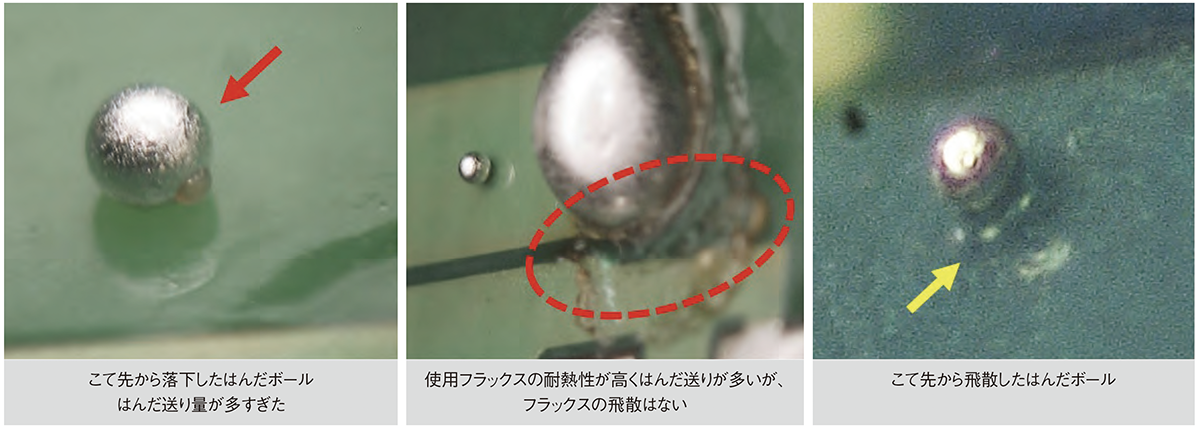

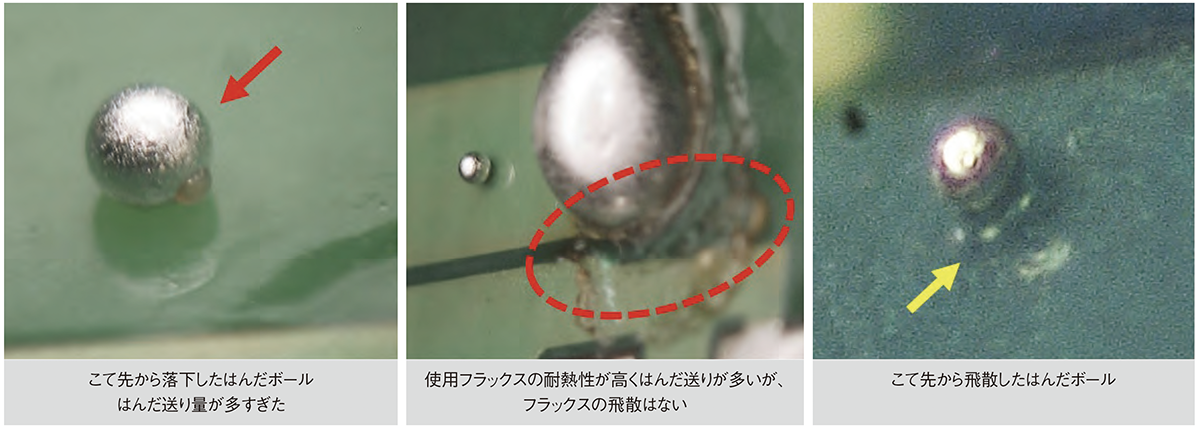

図1に示したはんだボールの事例を見ていただきたい。いちばん左の写真のはんだボールにはフラックス残渣は見られないことから、こて先から落下したものであると思われる。

いちばん右の写真も、はんだボールには周りにフラックス残渣のハレーションが見える。

手はんだでは、こて先の温度が低い場合やタクトが短い場合(熱量が少ない)、溶融はんだの冷却速度が速く、フィレット光沢がよくなるが、耐熱性の高いフラックスでは、ぬれ広がりが悪くなり、はんだ供給量が多く、はんだボールの原因となる。

同時に、接合界面の熱不足を引き起こす可能性も高いので、作業に使用するこて先形状や大きさ、及び作業タクトには十分注意する必要がある。

最近は、量産作業での手はんだ作業を指導管理できる人材が不足しているので、市場での発火・発熱事故が未然に防ぐことが難しくなってきている。

特に表面実装品の修正はわかりやすいのだが、撚り線などのリード線は、表面のみはんだがぬれ広がり、撚り線内部へのぬれ込みが見えないことによる、発熱・発火・断線を見落とす恐れがある。

最近のniteの事故レポートでも発火・発煙事例が多く見られる。

図1 観察ポイント

図1 観察ポイント

3. 観察事例 ②

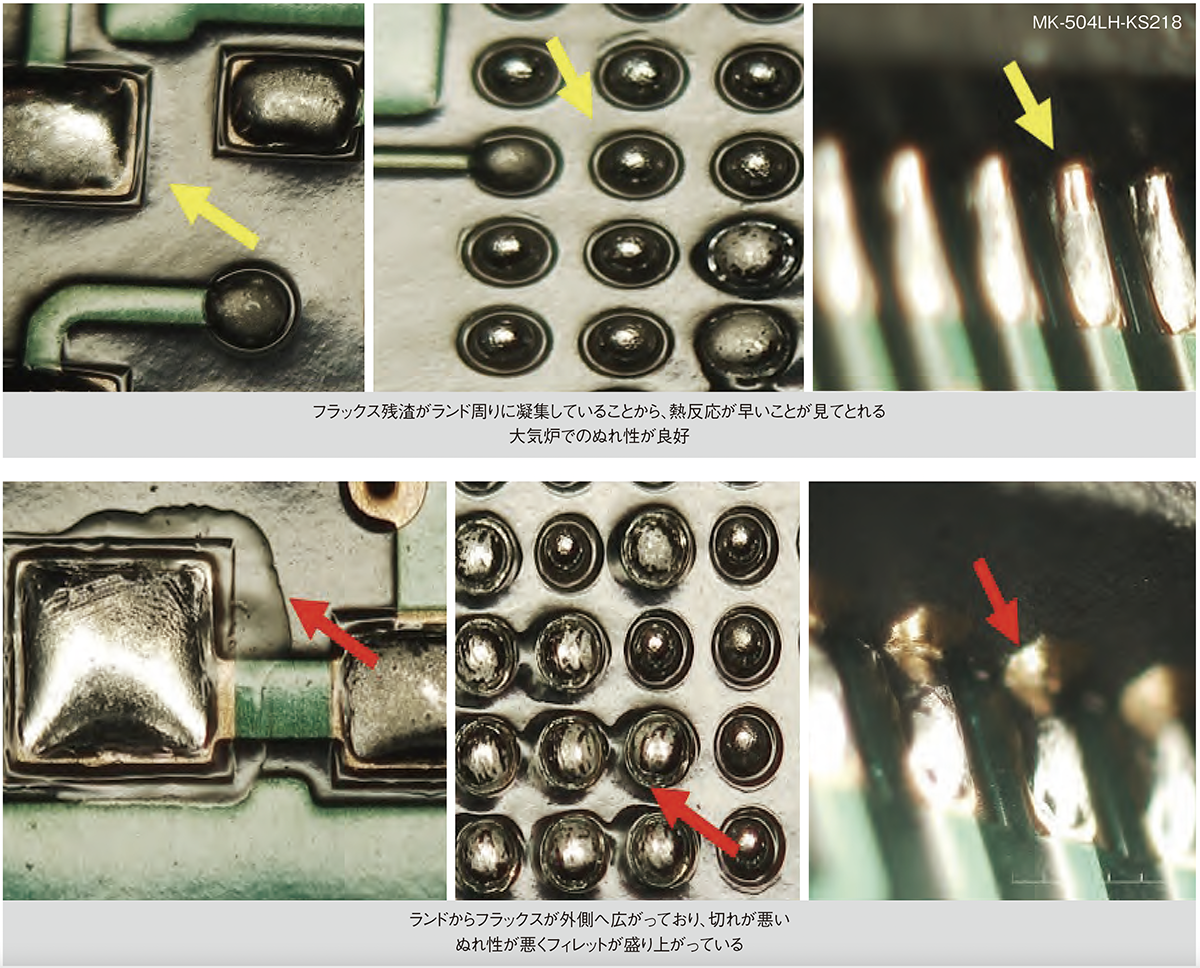

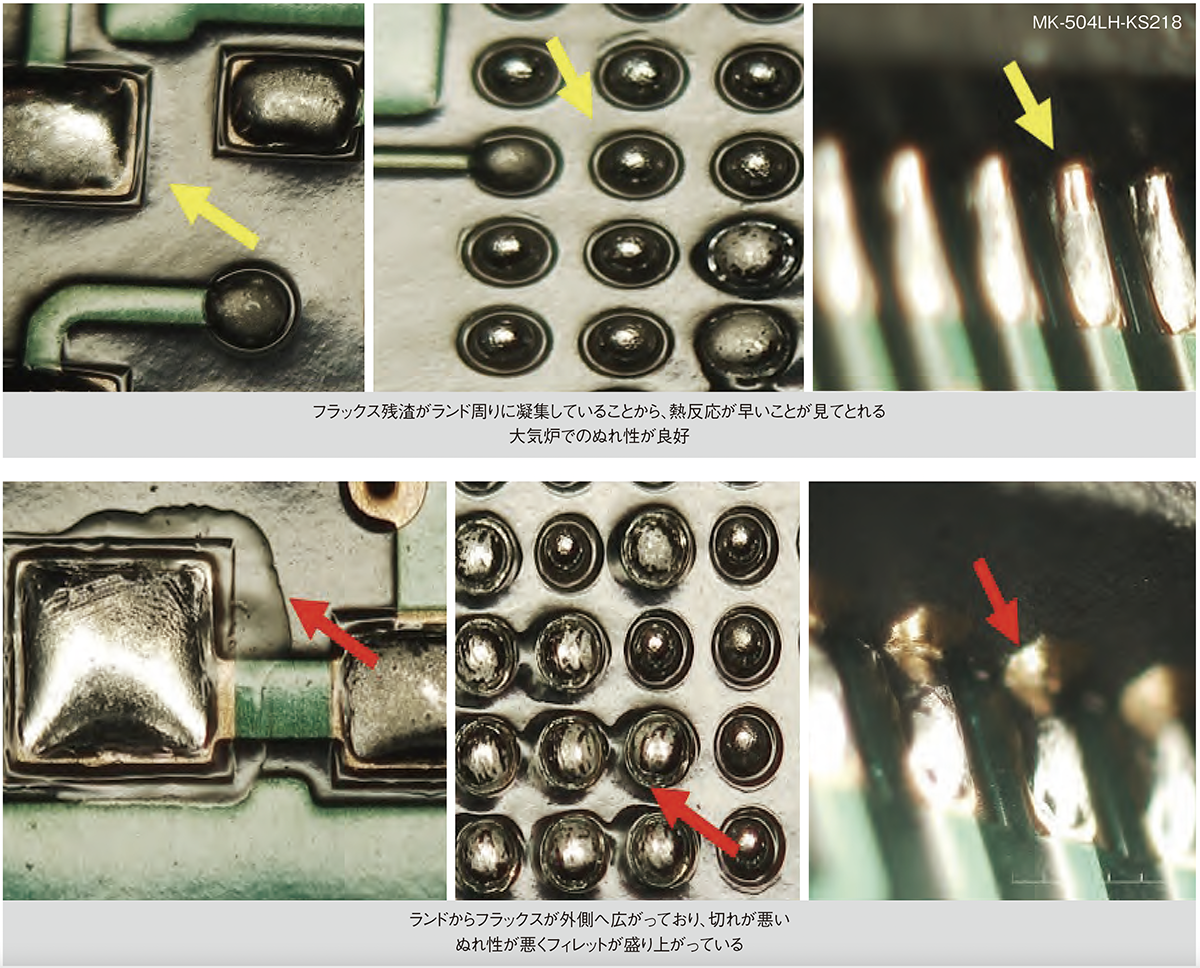

図2は観察事例の②である。フラックスの熱反応特性は、はんだのぬれ性に大きな影響を与えるので、その特性に合わせた加熱条件(温度プロファイル)を、外観観察から捉えておく必要がある。

特にボイドに関しては、フラックスの特性を低下させずにはんだを溶かす必要があるため、下部ヒータを活用すると良い。

ボイドの観察は個々のフィレットの観察が必要であるが、現状は効率化でかなり簡略化した観察で、特にBGAでは映像が小さく判定が難しいので、観察だけでなく改善対策も強化すべきである。

BGAやQFN以外では、ボイドを直接観察する代わりにフラックスの観察でその熱反応を判定する方法がある。

BGAなども、周りの部品のフィレット観察で基板上の熱反応は判定することができる。

図2

図2

4. 観察事例 ③

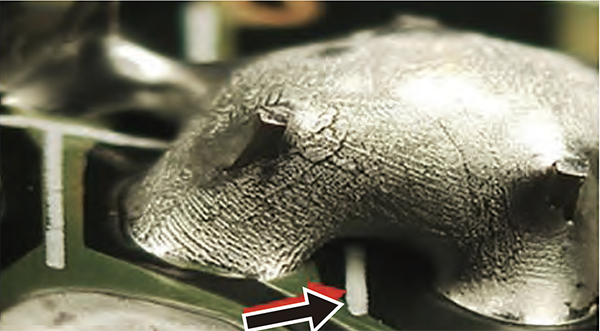

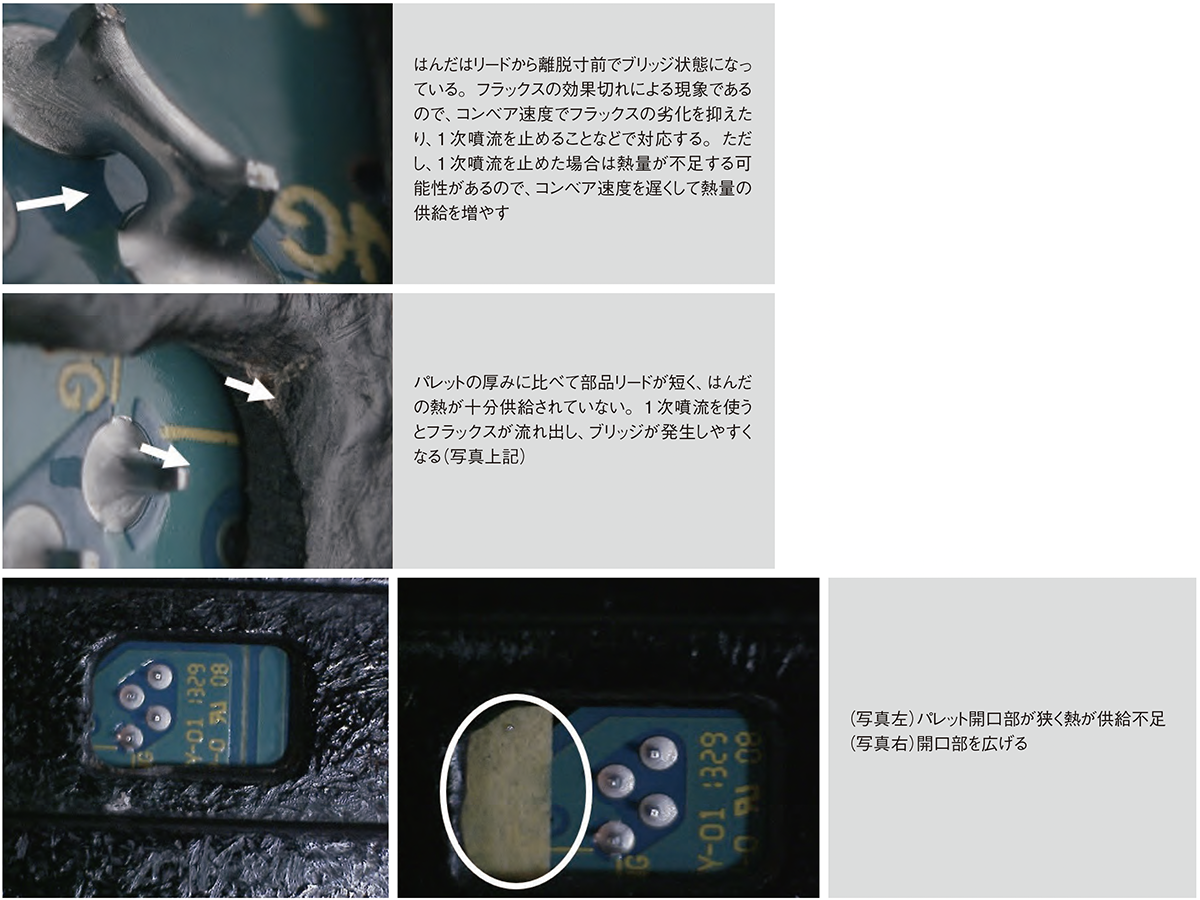

1. フローはんだのブリッジ

図3、図4事例では、フィレットの光沢がなく、基板面上にはんだが付着状態、部分的にフラックス効果(黒い→)は見られるが、基板からはんだが離脱していない。以上のことから過熱によるフラックス効果切れと基板面の熱不足によるブリッジであると思われる。

図3

図3

図4

図4

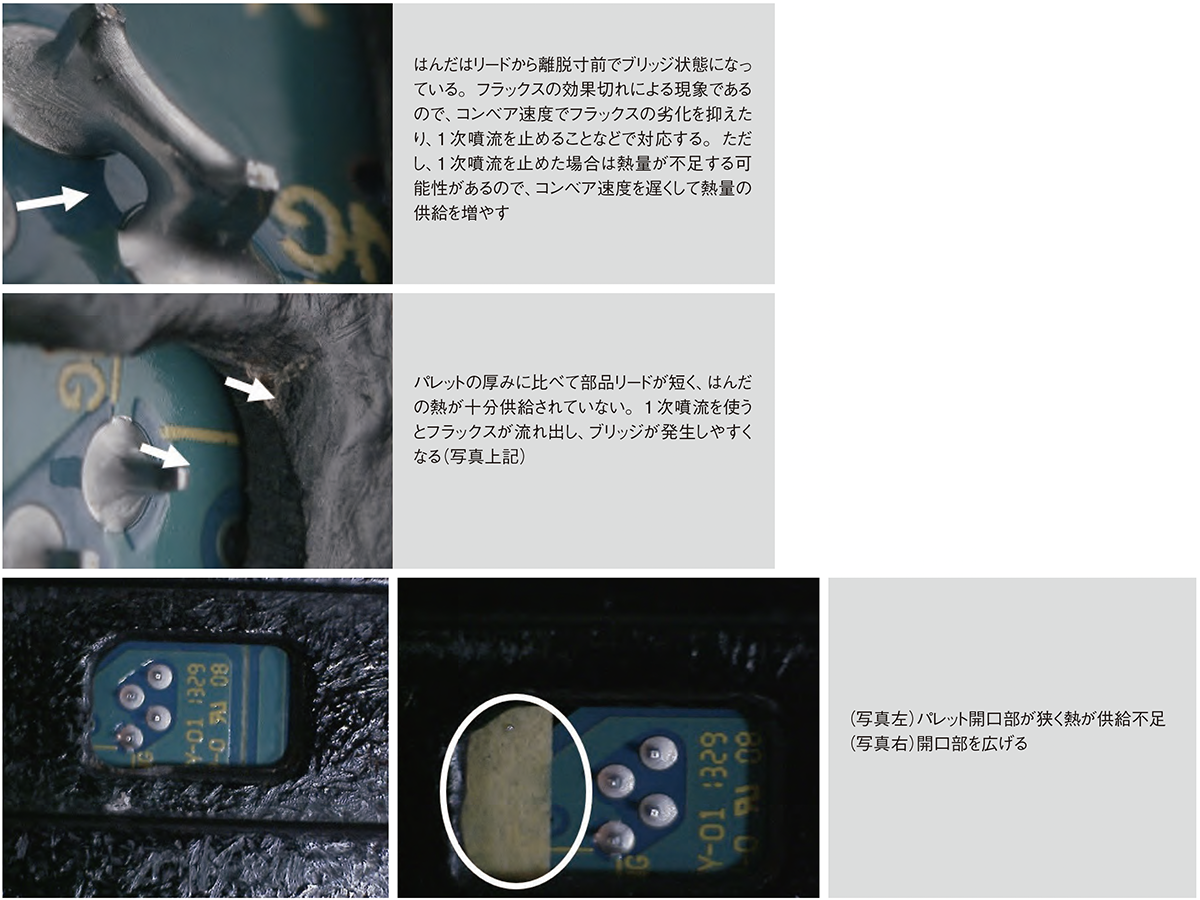

2. 対策

対策としてはまず、1次噴流を切り、フラックスの劣化を抑え、2次噴流のみでコンベア速度を落として基板への加熱を増やすことである。

はんだの切れはフラックス効果と熱量で確保されるが、多くのフローはんだ付けでは1次噴流の弊害によるフラックス切れが不良の隠れた原因になっている。

一般的に、1次噴流はスルーホール上がりに貢献しておらず、フラックスを流出させるのみとなっている。基板への加熱は、はんだ槽温度より基板とはんだの接触面積を広げることでフラックスを劣化させずに供給するのが不良対策に効果的である。

また、治具パレットを用いる基板も多くあるが、このパレットがはんだの流れを乱す原因になっているケースもある。最近の基板は、高密度で部品も小さいために、はんだの乱流が基板ランドホールに十分に熱が届いておらず、かつ部品リードのフラックスが流され、ブリッジを発生させている。

部品が挿入されていない基板の空きスペースははんだからの熱供給が受けられる重要なスペースではんだ付けの品質を確定する。

耐熱性に問題のない部品(リフローできる部品)は、フローはんだ付け時に部品が流されないように抑える程度でよく、わざわざリフロー部品全体をカバーする必要はない。

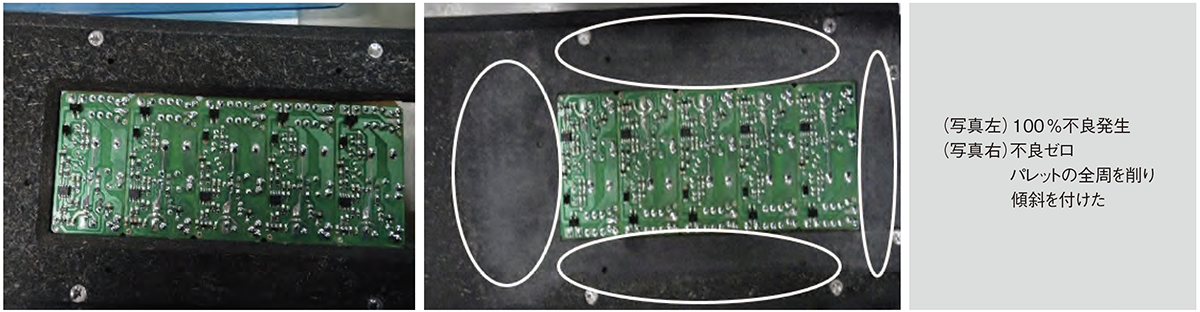

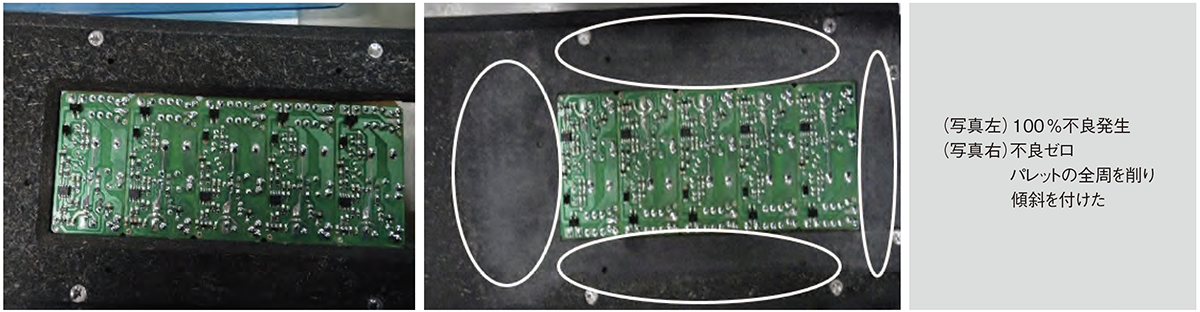

図5では、パレットの厚みと部品リードの長さのギャップがぬれ性を阻害しているため、パレットの全周を削りはんだの流れをスムーズにすることで不良率をゼロに改善している。

図5

図5

不良発生時は、基板側への熱量とフラックス効果から、

(1)コンベア速度の増減による熱量の確認

- フィレットの形状・光沢の観察

- ブリッジ熱不足の確認

(2)上記熱量の変化による発生する不具合の確認

- 発生不具合の原因がフラックスの劣化などによるものかどうかの確認

- 1次噴流の影響の有無

- 1次噴流をオフにしてフラックス効果の変化を見る

- 1次噴流オフによる熱量をコンベア速度を落とし補う

を見るようにする。これらはすべて外観観察でフィレット光沢(引け巣・デンドライド・異形など)及びブリッジなどで判断する。

5. 観察事例 ④

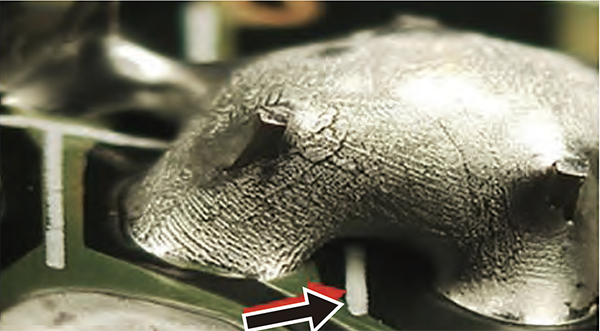

図6に示した事例のボイドの原因は、プリヒートによるフラックスの劣化でその効果が減退した結果によりぬれ性が阻害されてボイドが発生している。

図6 観察ポイント

図6 観察ポイント

この場合は特にX線を用いなくても外観観察からボイドの有無を推測することができるので、問題が疑われる個所を主に重点的にX線観察することで対応できる。

自動検査機のみでの検査を続けてしまうと、不良発生時の対応が遅れてしまい、同じ不良の発生が続き不良品を市場に流出させてしまいがちである。

そのため、マイクロスコープも活用しておくと、現場での人材育成はさほど難しくない。おそらく2~3ヶ月程度で初期の不良解析程度は可能になり、これが最も効率的な検査態勢となる。

<使用機材>

(株)ハイロックス製デジタルマイクロスコープ『RH-2000』