SMT 実装における部品・基板への熱供給量はヒータ温度よりコンベア速度の方が大きな影響を与える。

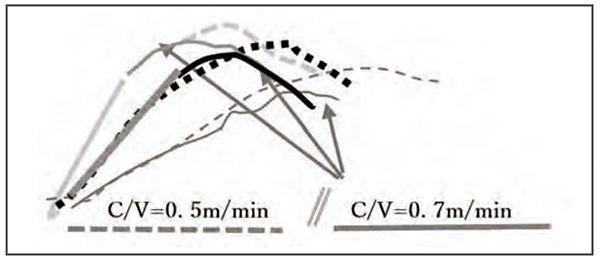

図1中の破線はコンベア速度0.5m/m、実線はコンベア速度0.7m/mである。トップで約30 秒の時間差が発生しているが、温度差は小さい。現場での熱量(ぬれ性)やサイドボールなどはコンベア速度での調整がもっとも簡単で安全な方法である。

SMT 実装における部品・基板への熱供給量はヒータ温度よりコンベア速度の方が大きな影響を与える。

図1中の破線はコンベア速度0.5m/m、実線はコンベア速度0.7m/mである。トップで約30 秒の時間差が発生しているが、温度差は小さい。現場での熱量(ぬれ性)やサイドボールなどはコンベア速度での調整がもっとも簡単で安全な方法である。

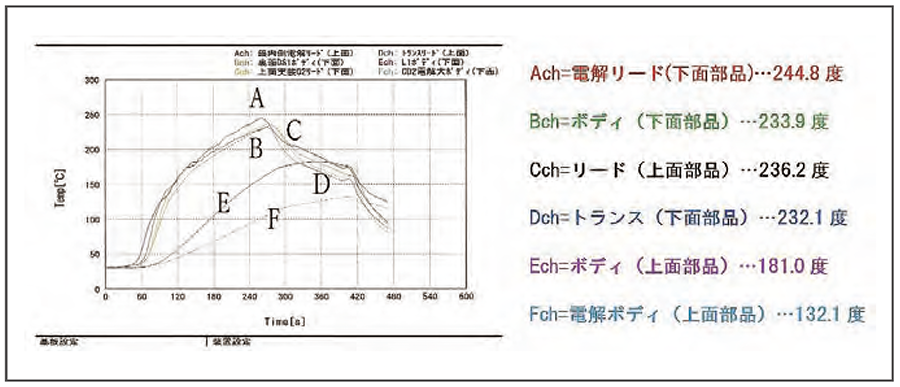

基板下部のはんだ付け面の部品リードの温度は、すべてはんだの融点以上を確保できていると同時に、基板上面の部品リードの温度もはんだ付け可能な温度に達している。基板下面の部品(ボディー)表面温度は約234℃で部品耐熱性範囲で問題はない。

従来の部品リードの温度管理(ΔT)とは異なる概念ではあるが、3D(MID)基板実装と同様に基板のランドの熱ではんだ付けを行いつつ、熱量管理はヒータのトップ温度よりコンベア速度(時間)で調整し、部品への熱影響を抑えながら温度差の大きい部品のはんだ付けが可能となる。

図2のとおり、下部ヒータを活用し基板ランドの熱ではんだ付けを行うことで、ディスクリート部品もリフロー化することができる。特に、多層基板のスルーホール内部の温度は低くなり、ぬれ不足や過熱によるボイド及び飛散などの原因になるのでヒータ温度を上げずに必要な熱量は時間で供給することで改善できる。

また耐熱性の低い部品は断熱・放熱を組み込んだ治具を用いて対応するが、部品は温度プロファイルのトップ温度を過ぎても徐々に温度が上がり続ける(図2のAとE・F のトップ温度到達には時間差がある)ため、この緩やかな温度上昇を許容範囲内に抑えるのが一番難しい。

条件設定にもよるが、基本的には部品のトップ温度はヒータのトップ温度で決まるもののこのトップ温度が極端に高くても部品の耐熱性やはんだ溶融に大きな熱影響を与えるわけではない。問題は、その時間である。部品やはんだ溶融に必要な熱量 = 温度 × 時間(潜熱が重要である。

はんだこての設定温度はおおむね360℃±20℃と部品の耐熱温度を遙かに超えているがこてを当てている時間は2~3 秒程度と短く、かつ、こてのあたる面積も非常に小さくはんだを溶かす程度の熱量しか伝わっていない。

図1

図1

図2 フロー基板のリフロープロファイル事例

図2 フロー基板のリフロープロファイル事例

コンベア速度や下部ヒータでの調整は、ぬれ性やはんだボールの改善にも効果がある。

ここ数年は挿入コネクタのリフロー化の相談を受けることが多くなってきていたが、最近は電源基板などの多様な挿入部品の基板に関しての相談も増えている。

まず、依頼された基板を簡単な実験でその可能性を調べ実際の量産時を想定して条件を幅広く設定する必要がある。

初めての工法を取り入れる時に特に注意すべきは、初期においては必ずばらつきが発生するが、それで工法を否定的に捉えることである。既存の工法によるばらつきに関してはあまり注視されず、修正はあたりまえと見過ごされても未知のものに対しては不安や否定が先にくるためである。

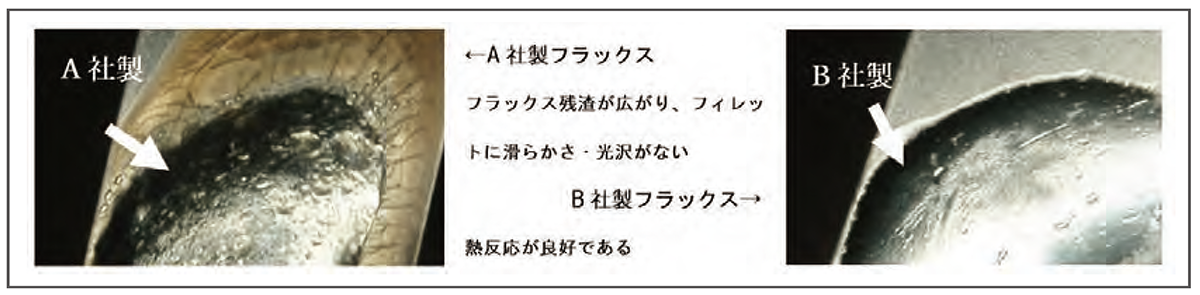

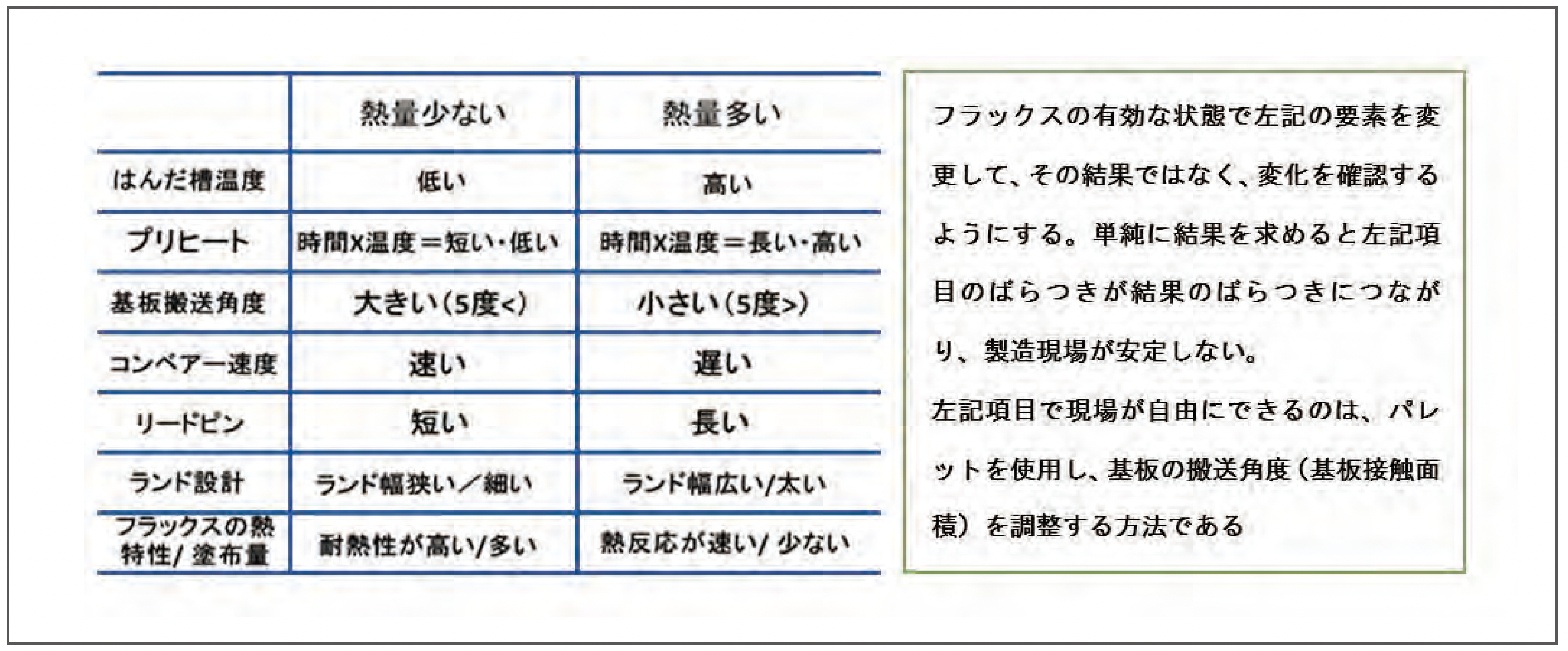

新しいことに対しての評価には迷いが生じるが、その方法の善し悪しより成功した場合の結果を評価することが基本であり、既存と同じ評価以上でかつ発展性あればよい。考慮すべきは、初期段階での品質の安定性である。最終的にははんだのフラックスの熱反応特性も品質安定化に必要条件になるが、意外と検討対象から抜け落ちたり、指定はんだ以外は検討対象から外されるのが普通である(図3)。

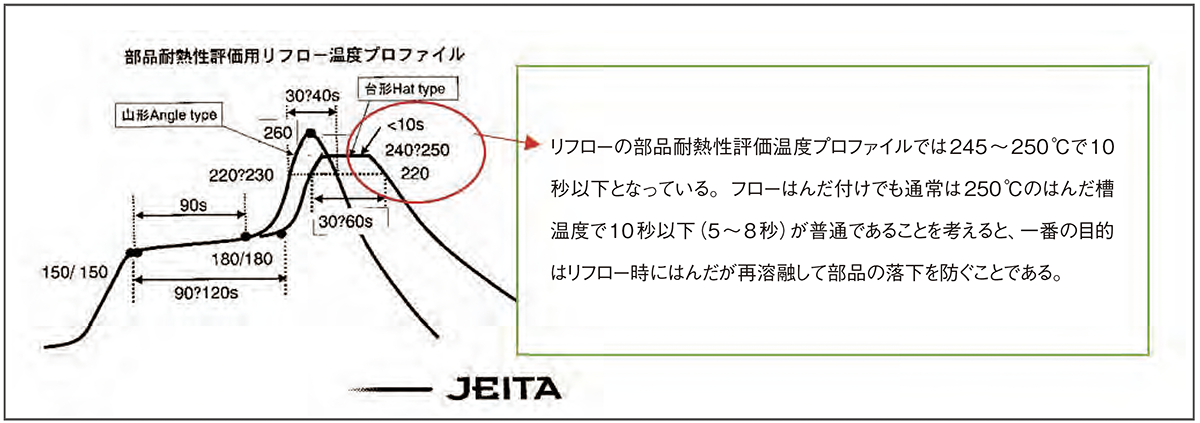

同じプロファイルでも、メーカーによりフラックスの熱反応が異なり、接合品質にも差が出る。ディスクリートピンのホール内部はホール表面より熱量が低くなり、熱反応(ぬれ性)が不足する可能性がある。判定が難しいが、量産時の現場でのばらつきを評価・判定する基準はフラックス残渣の状態である。

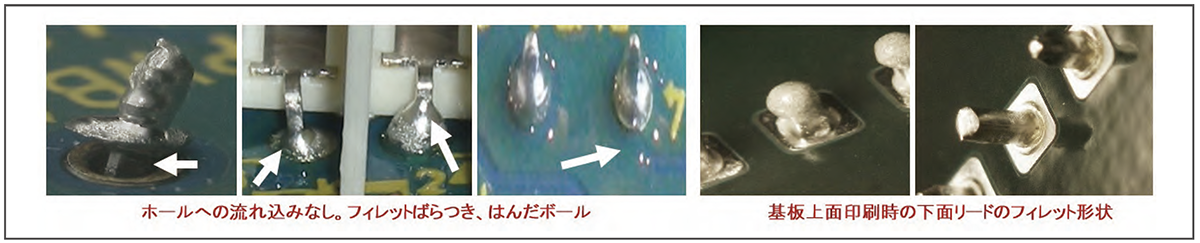

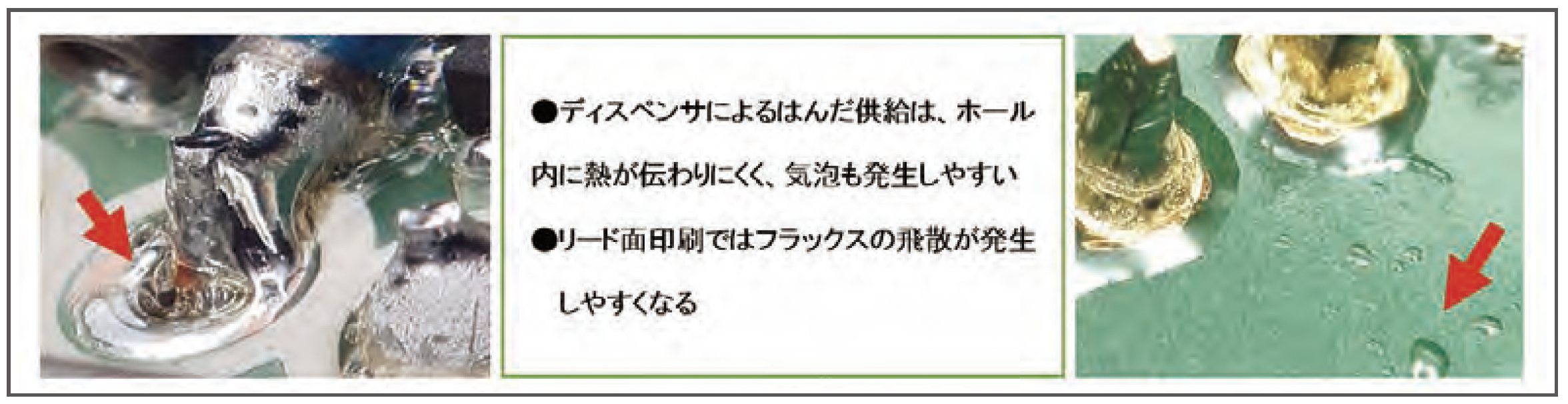

特にホール内の不良は検査方法が難しく、位置によってはX線観察も出来にくくなるため、はんだの印刷は基板上面(部品面)に印刷し、溶融はんだがホール内に流れ込むようにすることで基板裏側のリード周りのフラックス残渣の状態での判定が良い。簡単な検査方法で良否判定できることが重要である。

部品リード面の印刷時はホール内部へのぬれ込みの状態とフラックスの飛散・はんだボールへの対応が必要で、印刷形状・広さ、及び厚みを考慮する(図4、図5)。

昔はフラックスによる腐食やマイグレーションなど化学的問題を多く含んでいてフロンでの基板洗浄が必要であったが、最近の日本製のはんだに関しては、金属組成が同じであれば特に腐食などの問題はなく、検討時はフラックスの腐食の評価以外はどのメーカーでも同じとみてよく、その熱反応特性による使い勝手で選択するのがよい。

ただし、再生はんだや酸化したはんだ微粒子が紛れ込んでいる場合もときおり見られるので、微細部品では特に注意が必要である。

ヒートサイクルでばらつきが大きい場合や想定より寿命が短い場合は確認が必要である。

産業機器では、製品品質の劣化をおそれて何年も前の古いはんだをそのまま使用している場合がいまだ多く見られるが、基板設計が大きく変化しているため逆に現場での製造過程で無理を強いられて手直している状態である。設計に合わせた新しいはんだを定期的に検討すべきである。

電源基板などのフロー基板のリフロー化やフローはんだのパレットは個々の基板に対応する設計が必要で量産基板の入手が難しい。

図3

図3

図4

図4

図5 目視では見分けにくく、マイクロスコープなどでの観察が必要である(観察機材:㈱ハイロックス製デジタルマイクロスコープ『RH-2000』)

図5 目視では見分けにくく、マイクロスコープなどでの観察が必要である(観察機材:㈱ハイロックス製デジタルマイクロスコープ『RH-2000』)

フローはんだの問題は主に、①ブリッジ、②スルーホール上がり、③赤目(ぬれ広がり不足)、などでフラックスの塗布に問題がない条件下では、基板への熱供給不足によって引き起こされている。

熱量 = 温度 × 時間 × 接触面積 × 浸漬深さ基板への熱供給は温度より浸漬時間(コンベア速度、浸漬面積、浸漬深さ)が大きな要因で、単にはんだ槽温度を上げるとフラックスの劣化が進み、ブリッジやはんだの流動性を損ない逆効果を引き起こす。

熱供給量を増やすには基板の搬送角度を下げるのが一番効果的であるが、現在のはんだ槽の大半は基板搬送角度が5度と大きく、基板とはんだの接触面積が狭いために十分な熱が基板表面ランドホールまで伝わっていない(スルーホール上がり不足)。

対策としてフローパレットを用いるのが一般的であるが、このパレットがまた問題を引き起こす原因になっている。

一般的に、パレットははんだ面に実装された部品がフローはんだではんだ槽に落下するのを防ぐのが大きな目的であり、特に部品の耐熱性を考慮したものではない。

厚いパレットで過度に広く部品や基板を覆う必要はなく、特に最近の高密度設計では部品の微細化が進んでいるため、パレットの厚みが部品間に収まらないために無理な形状加工になり不良は改善できない状態になっている(図6、図7)。

部品メーカーへの確認と共に、実測確認が必要であるが、リフロー温度に耐えられる部品ではんだ槽の250℃に6~8秒以下の浸漬が特に問題ないのであれば、部品を抑える程度のパレット設計でその形状や材質及び厚みも見直す必要がある。

企業の協力を得て、新しくパレットの開発を試みているが、現状数社での実績では不良率(1/100に改善)のみならずパレット寿命(3倍)も改善された事例も出ている。

改良パレットを導入してもはんだ付け条件はそのまま使用して効果がないといわれることがある。

パレットが変わったことで熱バランスも変わるため、それに合わせた調整が必要となるが、特にプリヒート条件またははんだ槽温度やコンベア速度による熱量を調整しなければならないのである。

条件の見直しをせず、そのままの結果で判断しているが、長らく改善できずにいた問題であれば簡単に解決できるものではなく、診るべきは条件を変えた(パレットの変更)ことで起こった変化を追うべきである。

最近の現場は受け身で問題解決に対して従来の範囲以内での試行錯誤に終わり、良い結果にたどりついていない。

この分野での進歩はほとんど見られないが基板設計に合わせ更に簡単なパレットが検討されてもよい時期である、基本的にはははんだ槽の基板搬送角度の問題である。

関係者の協力を得ていろいろ実験検証を行ってきているが、肝心のユーザーの協力が少なく、時間がかかっているのが実情である。

図6 基板・部品への熱伝達

図6 基板・部品への熱伝達

図7

図7

ここ数年、国内・海外ではんだ付けロボットの現場指導を行ってきたが、気になるのは日本製のロボットなのに不良率が数%から100%のラインを多く見てきたことである。

以前、国内の工場で各社・各種のはんだ付けロボットを扱う機会があったが、多くのラインで不良率数ppmの成果を得たことがある。

日本製ロボットの性能によるものであったが、それからさらに性能アップしているはずのロボットで不良率が悪化しているのがなぜかというのは大きな問題である。

メカの性能は格段に上がっているのに、はんだ付けの基本を理解せず、肝心の部品・基板設計に適合したこて先が選定されず、かつはんだ送り角度も間違っていることが多く見られる。

調整の善し悪しの判断は不良率がppm1桁以下であることで教科書やメーカーの設定通りの設定では意味がない。あくまでも現場が設定と不良の関連を追及し改善すべきであるが、それがなされていないように思われる。

製造現場の人への投資(教育・実験・検証、etc)がなされていないことが原因で、投資が装置に限定されてしまっていると言わざるをえない。

人的投資には経費や部材のみならず時間的要素が大きく、また経費対効果が一番大きいはずなのに製造技術部(者)を失った影響が出ている。

リフローでも同様で管理や設計・品管部門に検証設備がないため、品質改善が進まない。特にトラブル発生時は担当者を現場へ派遣するが、普段現場を見ていない担当者が短期間で改善することは難しい。

こて先の熱伝達は基板のパターンの影響を大きく受けるため、本来は部品・基板設計ごとにその形状を検証すべきであるが、大半は既存の在庫から選択されているのが実情であり、検討すべき課題である。

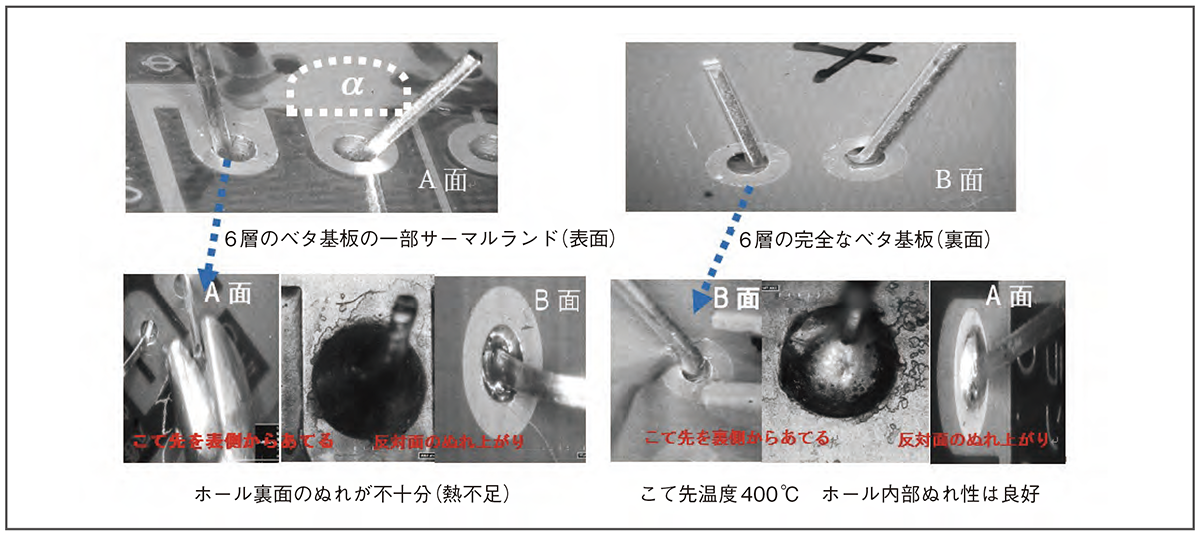

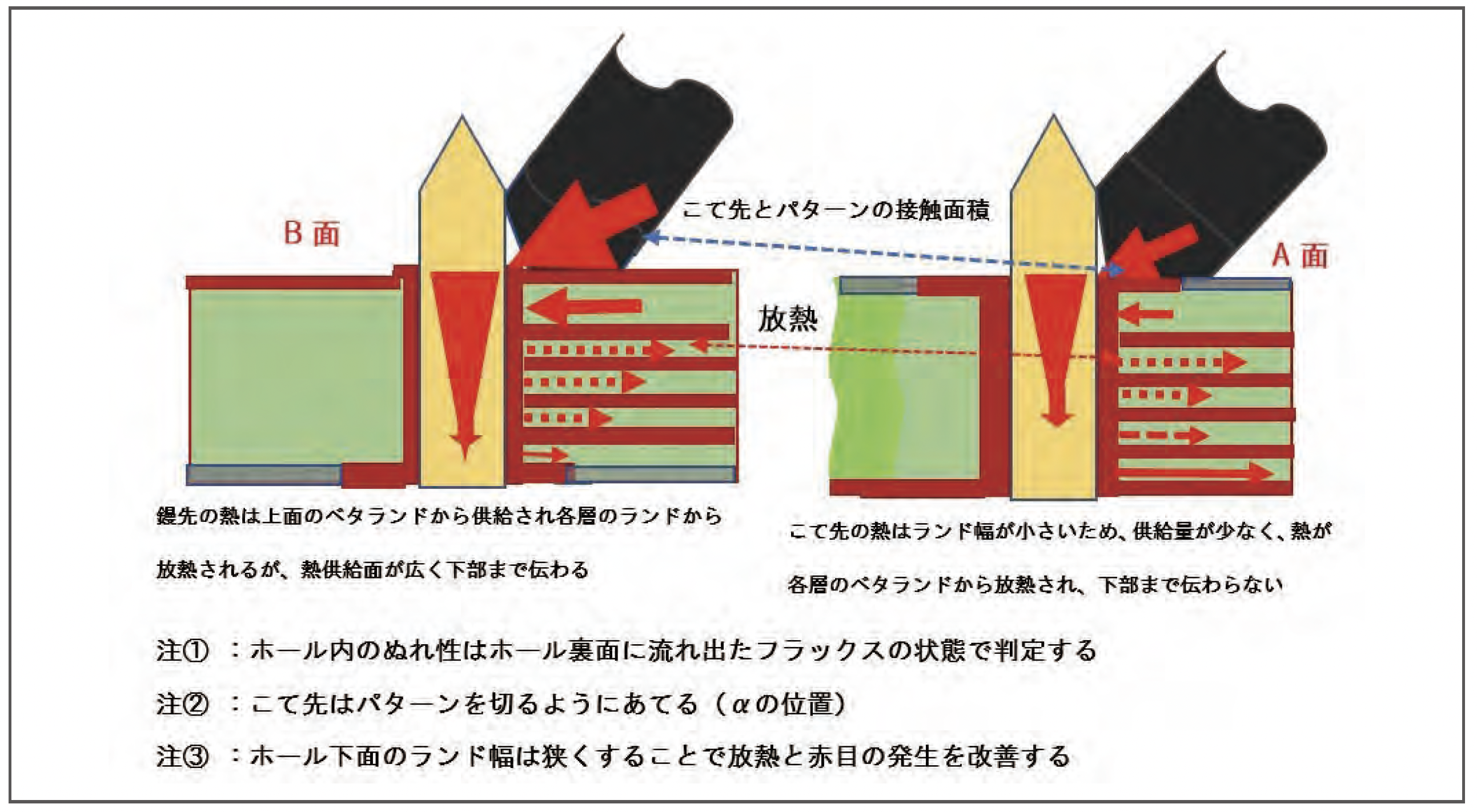

多層基板のベタランドでは、こて先をあてる面で熱移動が異なり、ホール上がりに影響する(図8)。

サーマル側から熱供給すると、こて先の熱は各層での熱移動で基板裏面のホールまではこて先温度の回復による熱供給によっても基板裏面のベタランドからの放熱が大きく、十分な熱が供給されずはんだ上がり不足が発生する。

逆に、ベタランドからの熱供給では、ランド表面からの放熱に対してこて先から連続して熱供給がなされ、ホール下での放熱はサーマルランドにより抑えられるため、ホール内への熱供給は十分と思われる(図9)。

なお、ロボットでのはんだ付けは下記の条件設定が重要である。

不良率がppm 一桁以下にならない場合はこれらの条件が適切でないと想定する必要がある。

図8

図8

図9

図9