部材のコスト削減については、品質に影響を与えるレベルに近く購入時のコストを下げても、出荷後に発生するコストが大きくなっている。工場であれば出荷するまでのコストで終わるが、会社の利益はトータルでのコストを管理することで確定するので、購買部、製造部、営業部など縦割り的な個々のコスト管理では不十分であり、トータルコストの最適化を目指す必要がある。

本稿では、部材コストの削減ではなく工法変更によるコスト削減と品質改善事例を紹介する。

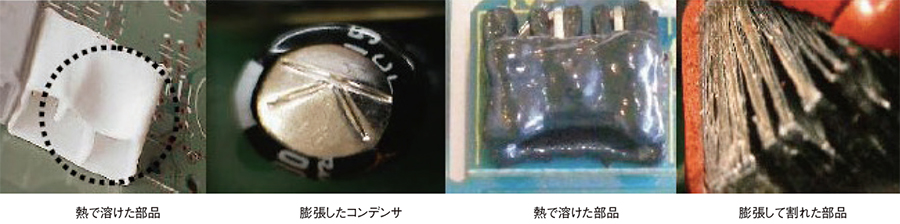

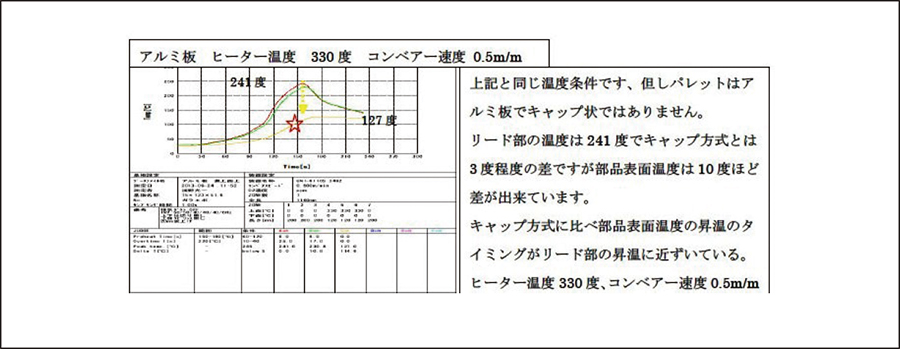

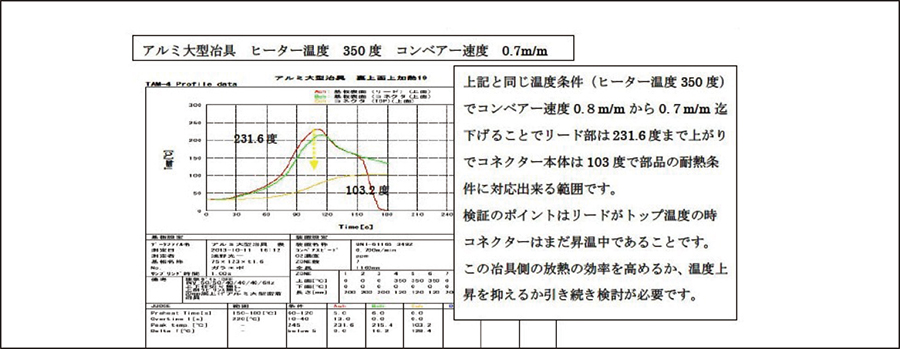

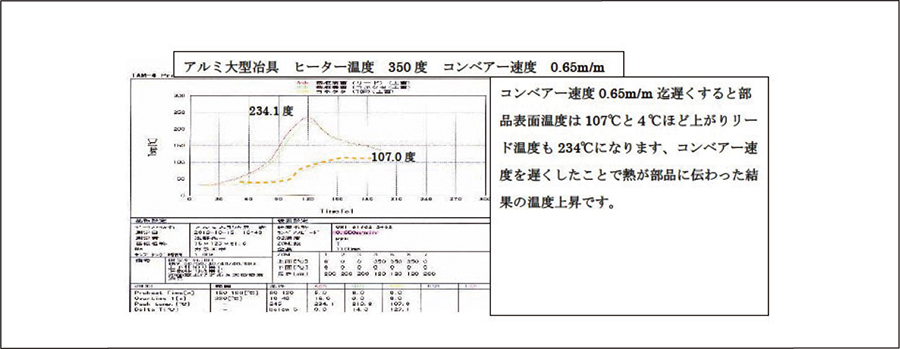

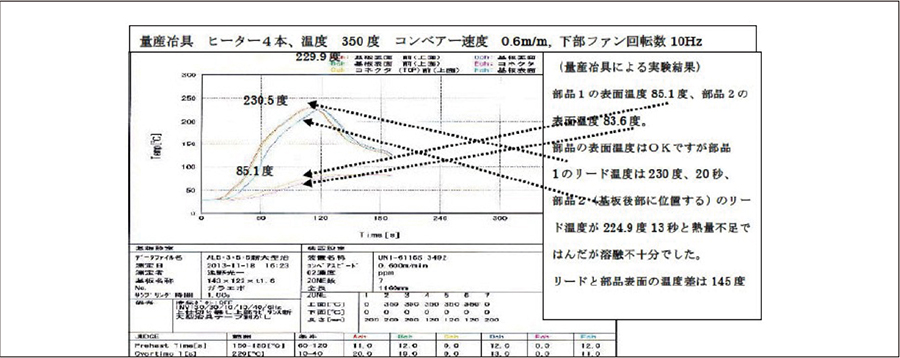

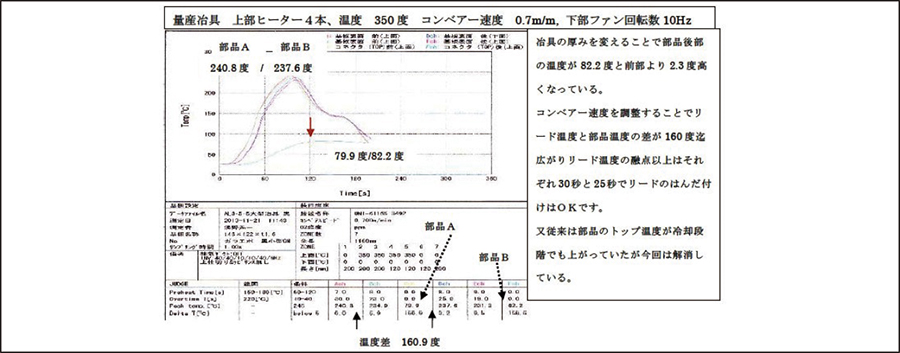

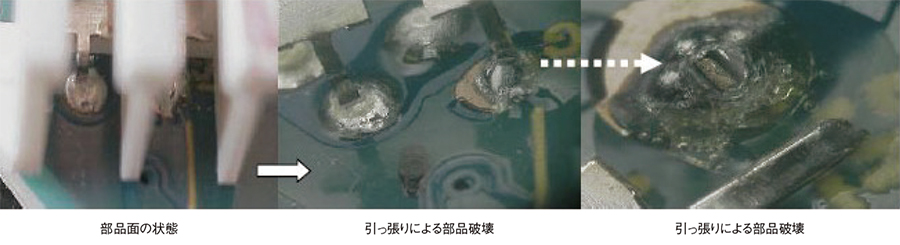

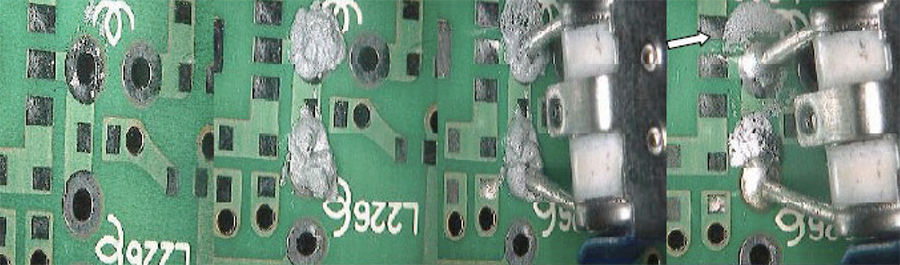

ディスクリート部品のリフロー化で、特に耐熱性(100℃以下)の低い部品をリフローで実装すると、通常の温度プロファイルではすべて熱影響で部品樹脂部分が溶けてしまう(図1)。

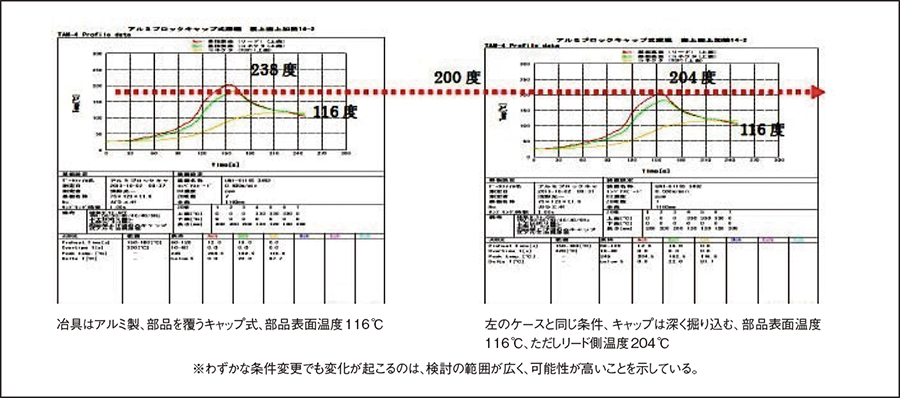

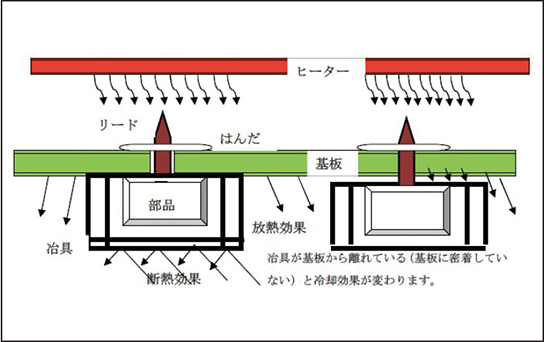

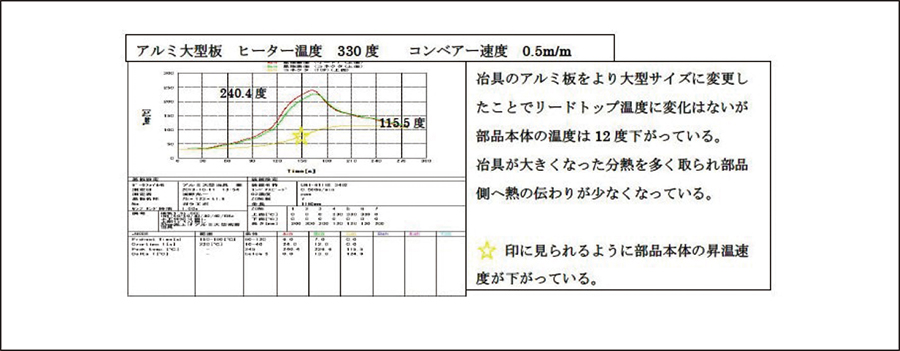

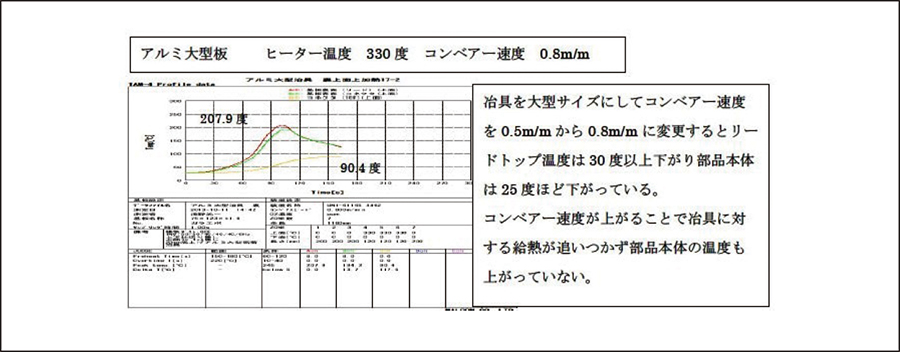

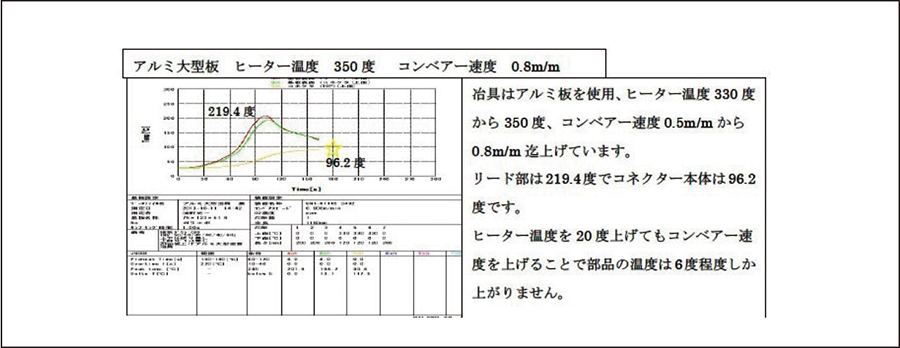

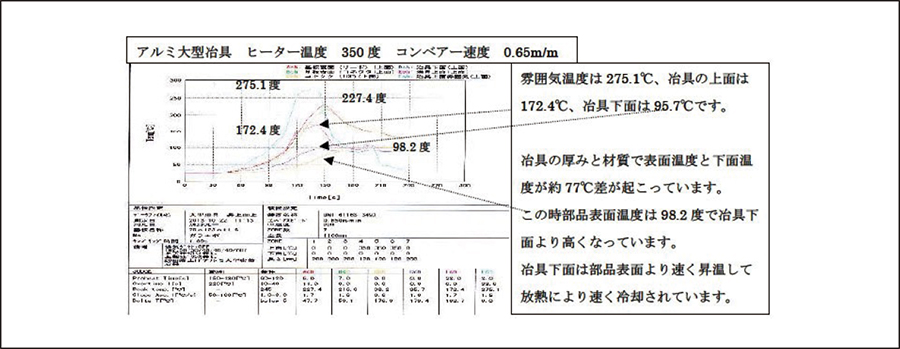

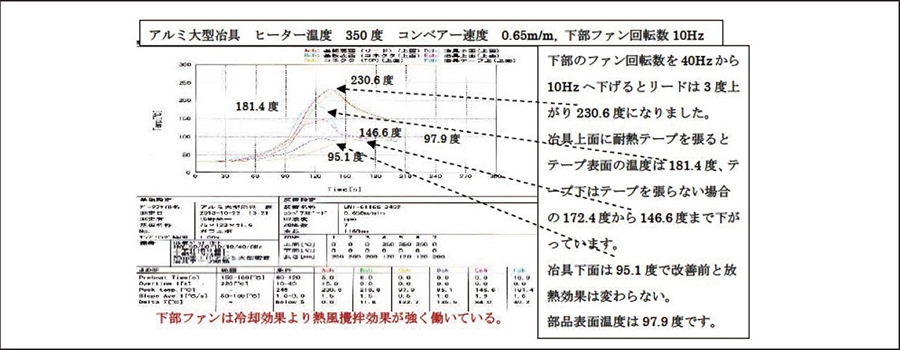

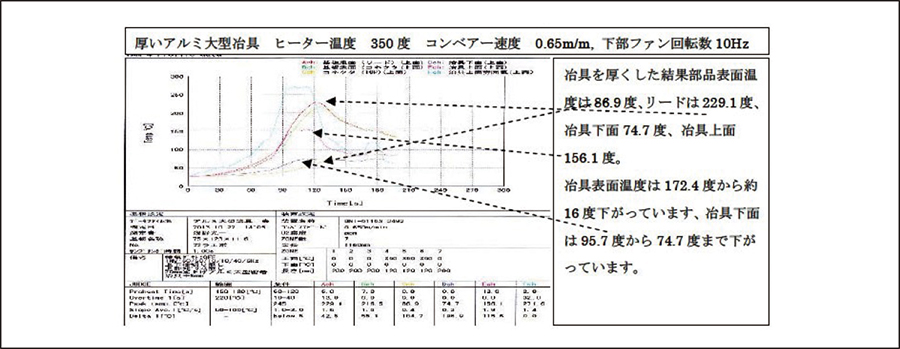

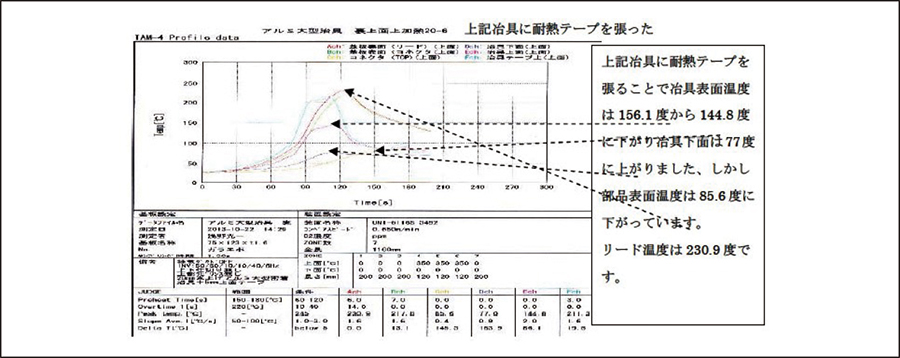

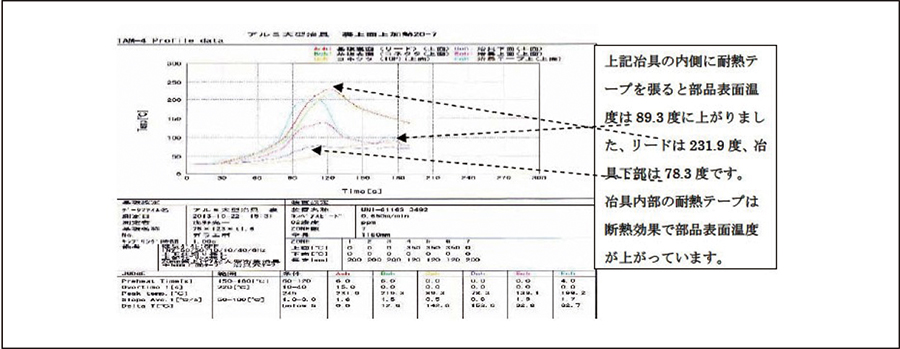

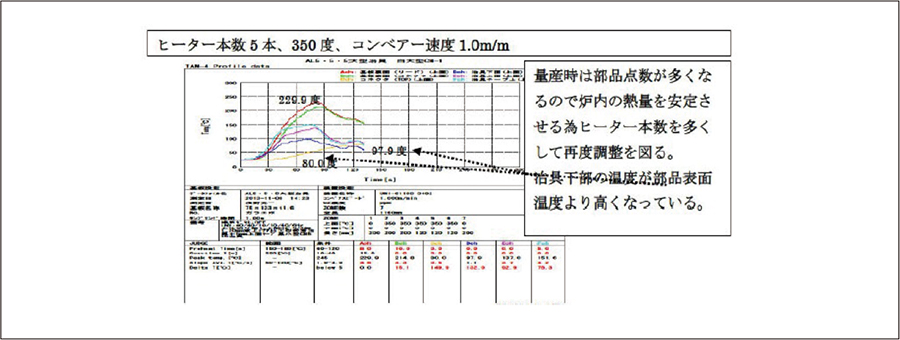

部品の耐熱は、設計上の問題や材質により規定されるが、単に材質の問題であれば、温度より供給熱量をコントロールすることで、部品への熱影響を抑えると同時にはんだの印刷方法で、より熱反応を速くし、かつ、はんだも熱反応の速い物を選び無駄な熱供給を抑える。単にディスクリート部品をリフローするのではなく、同時に不良も抑えなければ意味がない。

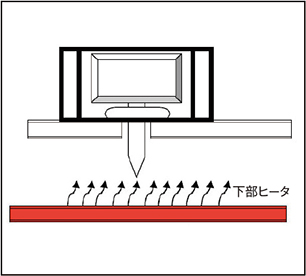

- ①リフロー炉の選定と操作

- ②冶具の検討(材質、形状、厚み、etc)

- ③はんだ材料(熱反応特性)

- ④融点以上は40秒以上を保持する(少し長めにする)

- ④はんだの印刷方法

- ⑤基板設計(パターン設計)

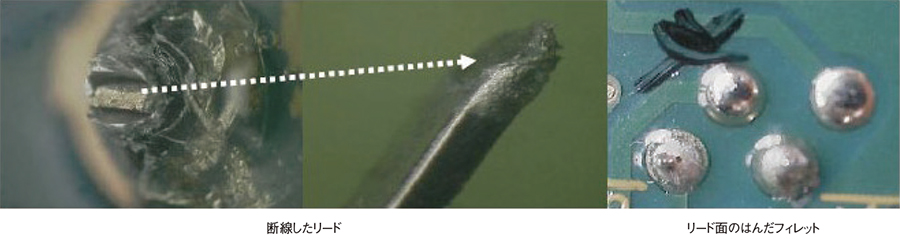

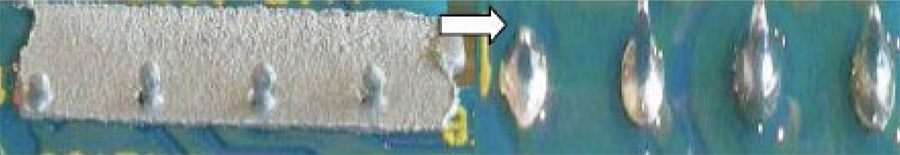

に注意する必要がある。図2に示した事例は、ベタ印刷後にコネクタを差し込み、リフローしたものであるが、部品は熱影響を受けずにホールのぬれ上がりは良好であるのがお分かりいただけると思う。