フローはんだ付けにおいては、基板が流れていない待機状態であっても300~500kgのはんだを溶かしていなければならないため、大きなエネルギーが消費されている。

また、特に1次・2次噴流によるドロスの発生が多く、あるはんだメーカーの資料によれば2~6kg/hのドロスが発生するとされており、1日10時間稼働させるとして計算すると、40 ~50kg/ 日もの量が発生していることになる。

鉛フリーはんだは材料コストが高いので(約5,000円/kg~)、その負担はかなりのものである。工場では通常、引き取り業者に対して、材料を販売するという形式を取っているので、そのすべてが負担になっているわけではないが、それでも差引額は大きなものである。

接合品質管理上においても、部品リードや基板めっきがはんだに溶け込むことで不純物が多くなるため、はんだ槽内のはんだを定期的に全量交換(数百kg)する必要がある。

一方、クリームはんだの使用量は、通常は8時間稼働/ 日、10kg/ 月程度であり、また接合部に不純物が混入する恐れがない。

はんだ槽への対策としては、基板が流れる時のみ噴流させたり、N2の使用、または酸化防止剤を用いたりすることでドロスを削減させていくべきである。

基本的な認識 リフロー③

実装技術アドバイザー / 河合 一男1.ディスクリート部品のリフロー化によるメリット

2.ディスクリート部品のリフロー化

耐熱性の低い部品が、プリント配線板の両面に、裏表に近い位置で搭載される場合は設計の影響を受け、冶具の設計がかなり難しく、場合によっては、片面のみ低融点はんだかスポットのエアを検討する必要がある。

一般的なディスクリート部品をリフローするにはほとんど制約はない。

検証のポイントは以下のとおりである。

- ●ヒータは一部のみ使用(3~4本)《リフロー炉の性能は重要である》

- ●ヒータ温度=300℃以上《高温設定ができる炉が必要である》

- ●部品リードとヒータの距離

- ●ファンの回転数

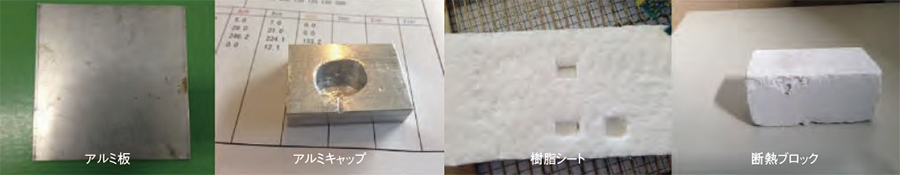

- ●冶具の材質(複合材質)/サイズ/形状

考査にあたっては、部品と基板表面の熱移動を検証することこそが重要であり、多層基板の内層のベタパターンの影響も考慮する必要がある。

(※注)はんだ付けにおいては、部品の熱容量は小さいので先に熱量が飽和状態になるが、基板は熱量が大きいので遅れて飽和状態になる、という点を忘れてはならない。また、炉に入った初期段階では、部品側から、まだ冷たい基板側へと熱が流れ、後半は逆に、熱量の大きな基板から、パターンを伝って部品リード側に熱が流れる。

加えて、基板全体を冶具で覆うと、部品リードへの熱の伝わりが悪くなり、はんだが溶けない。

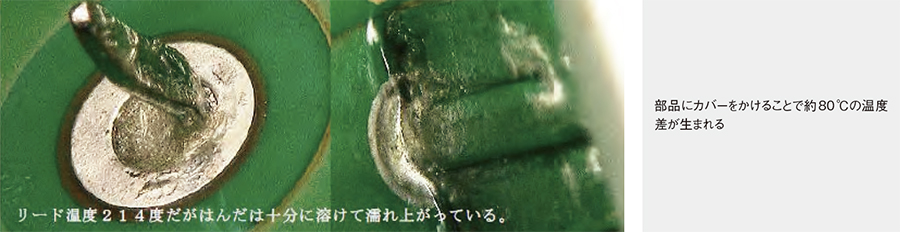

冶具については、断熱を重視するのか、放熱を重視するのかを検討する必要がある。今回示す事例では、上部ヒータのみ使用しているので、部品表面に対しては放熱がポイントになった(図1)。

また、部品の表面温度が規格値を超えても実際には部品は熱影響を受けていなかった。これによってわかるのは、部品メーカーがその規格値にある程度の余裕をもたせてあるということと、熱が部品内部に伝わり影響を与えるまでに一定の時間的余裕がある、ということである。

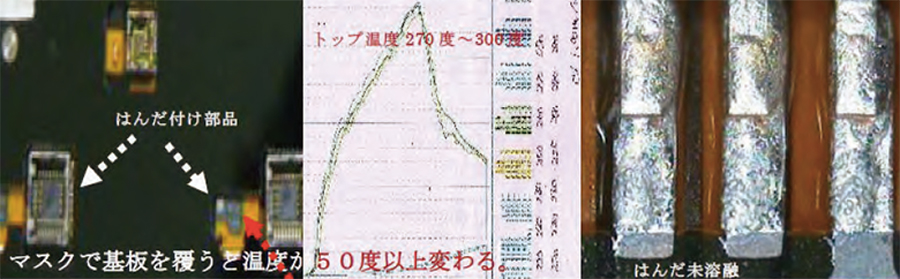

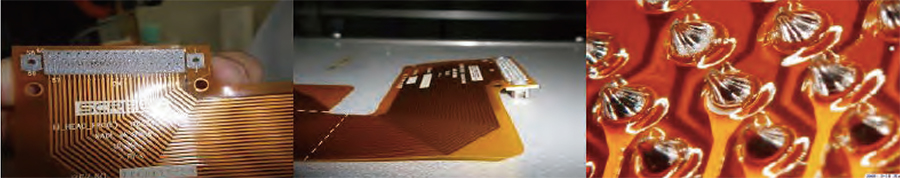

図2、図3 は、FPC コネクタのカバーマスクの使用事例である。

いずれも、温度プロファイル上の部品トップ温度は240℃前後であるが、片方(ヒータ温度:280~300℃)ははんだが未溶融状態で、もう片方(ヒータ温度:250 ~255℃)は過熱状態となっている。

また、マスクを用いたことで基板側に十分な熱が伝わらず、ヒータ温度を高くしてもマスクに覆われた基板側に熱が移動して、はんだ面の熱不足状態が発生している。

はんだを溶かすためには基板側への熱供給が重要でポイント熱供給ではより大きな熱量が必要

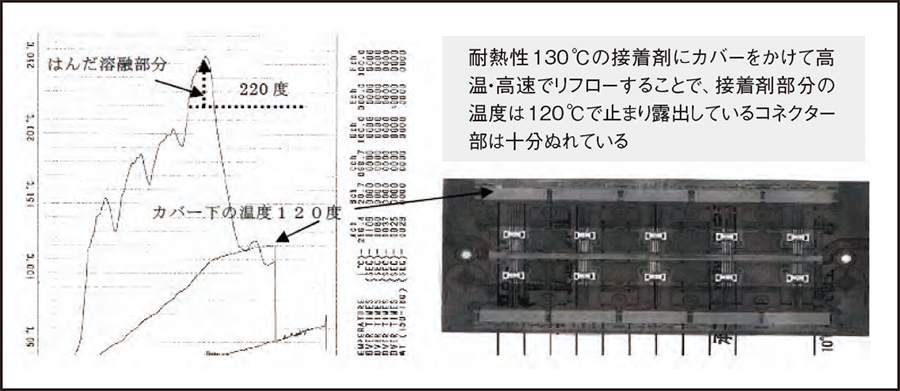

図4は耐熱性の低い接着剤塗布したFPC の事例である。これをみると、カバー下の接着剤に熱が伝わる前に高温・短時間でリード部のはんだを溶かすことが重要であることがわかる。

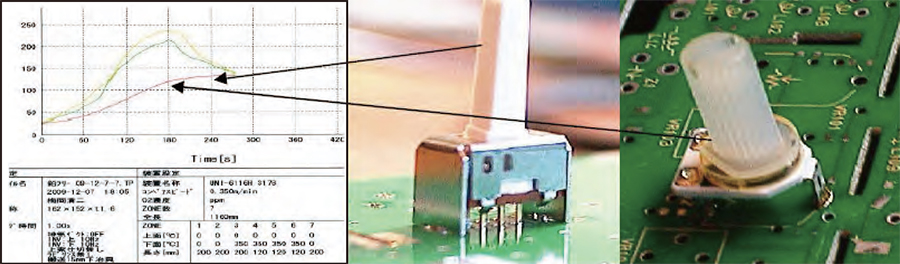

図5、図6に示すのは、耐熱性の低いボリュームのリフロー事例である。部品樹脂部分は約130℃、部品リード温度は約214℃で、本来であればはんだは溶けないはずだが、基板温度は235℃、融点(220℃)以上は55秒で、部品本体は熱影響を受けておらず、かつ、はんだは溶けて十分にぬれている。

部品にカバーをかけて、はんだ面(下部)のヒータ4本でリフローすることにより、余分なプリヒートでフラックスが劣化するのを防ぎ、さらに、はんだが溶けるようヒータ温度は高目に設定すれば、ボリュームの樹脂部分は溶けずに、はんだはリードにぬれ上がる。

図7は、耐熱性の低い砲弾型LEDへのリフロー事例である。

従来は、耐熱性の問題から手はんだで行っていたものであるのだが、これをリフロー装置を使って行なってみたもので、基板下部にはんだをベタ印刷後LEDを挿入し、リフローしている。

通常、FPCの実装にはパレットを用いるが、このパレットの材質によって上下のヒータの操作方法は変わる。

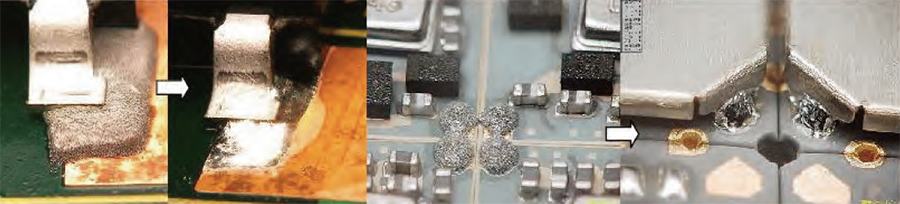

はんだは、リードとホールの熱にフラックスが反応するので、鉛フリーはんだでは、ベタ印刷でもファインピッチになるほどブリッジは発生しにくくなる。ポイントは印刷方法であり、印刷の幅と位置、及び厚みにある(図8)。図9は、印刷の失敗事例である。

ここでは、ホール上に厚く印刷しているために、耐熱性の高いフラックスでは熱反応が遅れ、ホール内部で気化し、ボイドやはんだボール・飛散が発生している。また、プリヒートを長くして対応するとフラックスの劣化によりフィレット異状が発生したり、フラックスの残渣が焦げたりする。

以上のように熱の移動を冶具やリフロー炉の操作及びはんだの熱特性等でコントロールすることがポイントになります。

3.シールドカバーと部品の一括リフロー化

リフロー装置を使用したはんだ付け作業で重要なのは、フラックスを劣化させずにはんだを溶かすことである。これは下部ヒータを活用することで、比較的楽に実現することができる。

シールドケースのはんだ付けでは、最初にケース下の部品をリフローして、その後にシールドケースを手はんだ、またはリフローするが、下部ヒータを活用することによって一括でリフローできる。

これは、シールドケース下が一部密閉状態になるためで、フラックスが劣化せず、かつ密閉された空間に熱がこもることで安定したぬれ性が得られるのである。これはBGAやCSP、及び最近のリードレス部品(QFNなど)の実装と同じである(図10)。

下部ヒータを活用したはんだ付けでは不良は起こりにくいもので、起こる場合はほとんど部品不良か基板ランド不良によるものである。

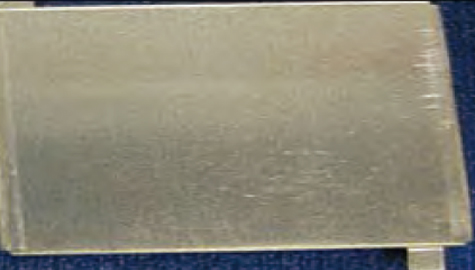

はんだ印刷後に部品をマウントし、シールドケースを被せて(ただし、当初ははんだ付けは従来通り後付けにする)リフローし、数ヶ月の検証期間の経過をみて、不良率が0.1以下になるようであれば部品マウントとシールドケースを同時にリフローする(図11)。

上部ヒータだけではんだを溶かすイメージでは、部品下中央部が熱不足になるため過度に熱を供給しがちで、その時間にフラックスが劣化してしまい、溶けたはんだの流動性が失われた結果、フラックスガスによるボイドやフラックス残渣のフィレット内部の残留による空洞が発生することになる。

特に、大きな部品と小さなQFNが混載されると、大きな部品側への熱供給が重視されるので、QFN のはんだ付け品質(ボイドなど)まで注意がはらわれない。

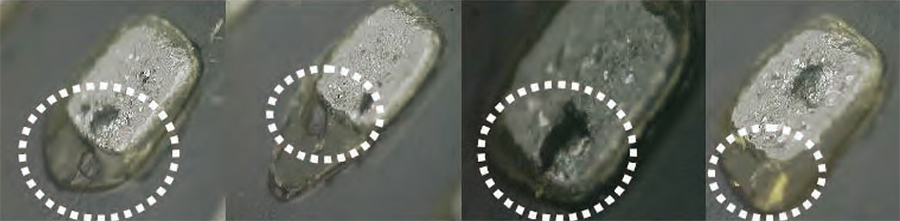

図12に示すのは、QFN の事例である(故障した携帯電話- スマートホン)。

下部ヒータのみ使用のリフロー 下部ヒータを高めにしたリフロー

下部ヒータのみ使用のリフロー 下部ヒータを高めにしたリフロー

ケース表面がリフローで酸化変色しているが品質上問題はない。対策はオイルを塗り酸化を防ぐか、またはシートを張る

フラックス残渣内部のボイドはフラックスの流動性がプリヒート段階で失われていることを示している

フラックス残渣内部のボイドはフラックスの流動性がプリヒート段階で失われていることを示している

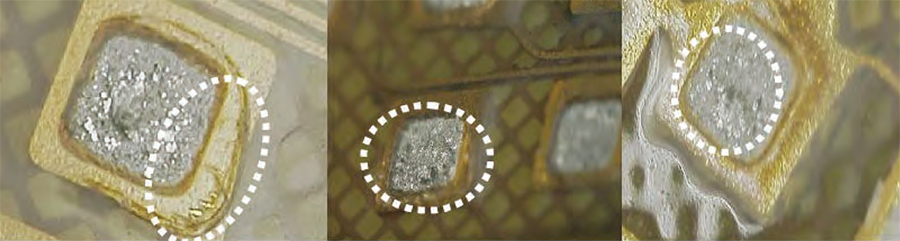

FPC側のボイドの痕跡とフラックス残渣

FPC側のボイドの痕跡とフラックス残渣

4.まとめ

以上のように、はんだ付けにおいてはフラックスの熱特性を考慮した温度プロファイルの作成と部品や基板表面の熱移動及び現場における良否を見分ける力が重要である。

人件費をはじめコストが安いといわれる海外工場であるが、その品質まで考慮するとすでにコストに合わないレベルまで来ている。

海外向けの製品であれば、海外工場で生産することは理にかなっているが、少なくとも日本国内向け製品については、工法の変更を含む見直しや市場トラブルへの対処などといったトータルコストを考慮すると、国内で製造する方がメリットが出る状態である。

また、本社側が定めた規格のみで管理するのではなく、工法については工場側の創意工夫を促すことが重要である。そして、製品についての品質判定基準はあらかじめ示しておき、これの基準に合致するのであれば、工法は現場の裁量に任せてコストの改善を図るようにするべきである。

同じ装置と同じ規格でものづくりをさせていては、ローカル工場には勝つことはできない。コスト競争は、現場のノウハウの差からくる歩留まりの差から生み出されるものである。

不良率0.04ppmを達成していた工場では最終検査以外は行わず出荷していたので中国工場よりコストメリットがあるとのことであった。

また海外では、ローカル工場ほど、素直に提案を受け入れてくれるので、コスト・品質が改善されやすいものである。しかし日系の工場は、実際に実証例を示しても、定められた規格が障害になってしまい、現場の新しい発想を摘んでいまっているのである。同時に、量産現場をもたない本社の生産技術も、経験が浅く、現場からの提案について正当に評価することができず、また、できたとしても規格を変更することへの煩わしさから受け入れる雰囲気にはない状態となっている。

規格は変えない状態で、しかし設計については絶えず変化しており、加えて、絶え間なくコスト削減を求められる状況下にあっては、他人任せの規格で製造し、何か問題が起こっても規格通りであればその責任は取らないという姿勢にならざるを得ない。これは、トップの強い指導力がなければ改善できない状態である。改善への投資は、主にはんだ付け後の選別検査にかけられていて、実装直後の不良についてはさほど改善が進んでいない。

実装直後の不良については、国内であれば、マイクロスコープを用い、動画や画像によって実験や確認実験を体験させることで、比較的簡単に新しい方法を見つけ出すことができる。また、海外工場の作業指導については、日本人責任者にローカル技術者を参加させて、不良発生原因の仮説の立て方とその確認実験方法、及び確認ポイントの見方を指導するようにし、また、すぐに答えを出すのではなく、ローカル技術者の意見を聞き、その成否の判定を確認しながら進ませるようにすれば、比較的、短期間で技術力が向上してくるものである。ローカル工場では日本人技術者が24時間、現場に立ちあっているわけにはいかないので、いかにローカル技術者の力量を上げ、かつ暴走させないようにするかが大切となる。

今回ご紹介した、耐熱性の低い部品のリフロー化のような高度な実装は、日本国内で行うことでコスト的にも対応できるので、可能な限り、国内協力工場へ仕事を移し技能を伝えていくべきだろう。そうしなければ、量産技術への経験や知識をもたない技術者が海外工場を管理しなければならないことになる。これでは市場トラブルを抱えたままものづくりするだろう。