最近は海外から品質コストの関係から国内に製造の一部を戻す動きがみられるが、まだコスト面については、海外と同等のコストを実現できているわけではない。

また、産業機器では、実装を海外企業に委託しているところが多くあるが、その市場品質が問題で、改善が進んでいない。消費者庁が出している家電製品のリコール情報をみてもきわめて単純な手作業が原因と疑われる内容も多くある。

なかでも、リフローの扱いについては多くの現場ではまだ装置と規格頼みであり、筆者に寄せられる改善依頼は比較的同質の問題によるものと推測される。

そのような相談は主に海外実装品で、毎月のように話がきている。大半は温度プロファイルで一応の対策ができているが、手作業はばらつきが多く、現場指導以外での改善はなかなか難しい状況である。

問題は、現場が作業方法や手順に指導管理はできても製品の良否判定基準をもちあわせていない事例が多いことであり、見かけの判断だけですませている点である。 当然、受け入れ先(依頼主)が適切な判断基準と見る目をもちあわせていれば、不具合品が市場へ出る前に抑えることができるが、量産現場を経験していない担当者だとやはり現物を見ても判定しづらいものである。

今回は、前回に引き続き、フローをリフロー化することでコストと品質を同時に改善し、これによって国内に実装工程を戻しやすくする方法を提案したい。

基本的な認識 フラックス②

実装技術アドバイザー / 河合 一男1.フローのリフロー化

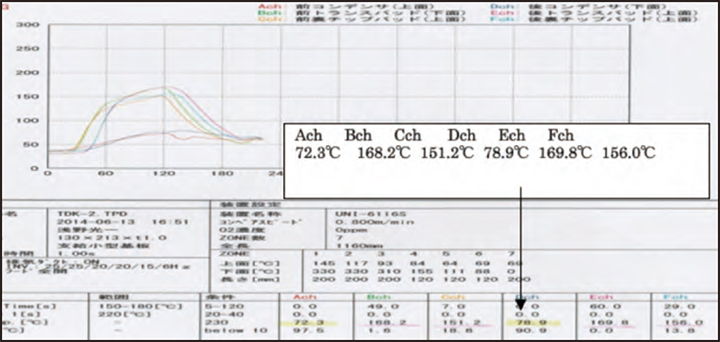

フローは、初期のはんだ組成品質は保てても、量産時には多くの不純物がはんだ槽内に溶け込むため、品質が変わってくる。フローのリフロー化によって、実装コストは劇的に改善されるが、部品の耐熱温度が問題になる。もっとも問題になる耐熱90℃以下の部品のリフロー化については、冶具を用いることで一応の方向性は見えた。耐熱性140℃前後の部品のリフロー化は、上下ヒータの調整と、低温はんだを使用することで、特に冶具を用いなくても対応可能である(図1)。だいたい部品面は72 ~79 ℃前後、リード面は150 ~170℃程度になる。調整操作することによってさらに温度を下げることも可能であるが、その際ははんだの低融点組成の選定が必要になる。炉を改造することで、通常のはんだ付けはもちろん、耐熱性の低い部品を融点230℃程度の低銀はんだや銀なしはんだでもリフロー化することが可能になる。

2. 量産現場におけるはんだの評価

ほとんどの現場では、使用するはんだは依頼先によって指定されており、現場の判断によって独自に選定することができない状態である。しかし本来、はんだの選定は、金属組成が同じであり、かつ、腐食など化学的品質に問題がなければ、使用装置などの環境にあわせて現場が選定すべきものである。同じ金属組成であっても、フラックスの熱特性が異なれば接合品質も異なるからである。

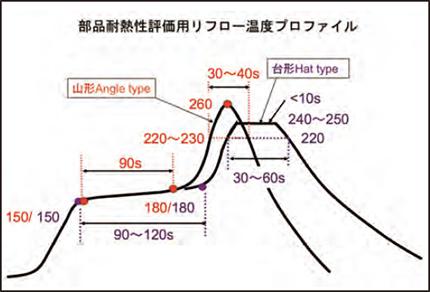

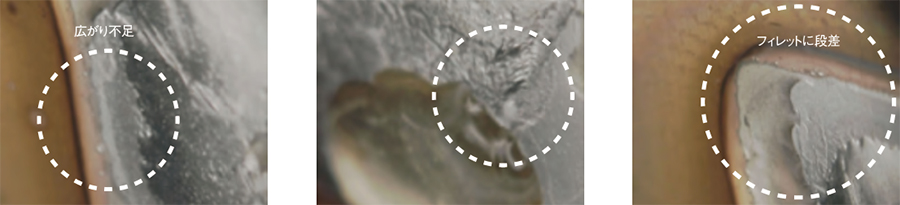

温度プロファイルの上限規定は部品メーカーの部品耐熱性が基準になっており、JEITA の温度プロファイルははんだ付けの推奨温度プロファイルではなく部品耐熱性評価用であり特定基板や部品用ではない(図2)。はんだの選定評価は、化学的特性(マイグレーション、腐食、etc)は別としてフラックスの熱特性で判定する。判定基準は、ぬれ特性より溶融までのフラックスの熱挙動と溶融後のはんだの流動性の持続特性で、いつまでもぬれ広がるはんだ(ぬれ性が良すぎるはんだ)は不可とする。図3のような試験結果では、フラックスの広がりから見て、2 番、6 番、7 番、11 番、12 番を評価対象とした。図4 の実験に使用したはんだ(図3中の2番)は、図3の試験で用いたはんだの中では一番穏やかな熱反応を示した。フィレット先端円周部の観察とフィレット表面状態の滑らかさからすると、活性力はさほど強くないが、ぬれ速度が速く、銅板上を速やかにぬれ、広がり形状が比較的安定している。また、はんだ溶融時にもフラックスはフィレット表面を覆った後、一部薄く残る程度で、フィレットからのはみ出しは少ない。

激しく流動するタイプのフラックスでは、はんだボールやフィレット表面の滑らかさを損ないやすいので、使用時には、再度、観察評価が必要であり、特にボイドとの関連性に注意が必要となる。静止画像からでは熱挙動の経過がわからないが、2番は早くから溶剤の気化がはじまり、フラックスはフィレット表面を覆ったままである。

部品から見た場合、規定以下の熱供給であれば、一応部品が熱劣化しないことを意味している。最適なはんだ付けはこの範囲以内で調整する必要があるが、より少ない熱供給で行うには、使用はんだのフラックスの熱特性が決定的な要因となる

部品から見た場合、規定以下の熱供給であれば、一応部品が熱劣化しないことを意味している。最適なはんだ付けはこの範囲以内で調整する必要があるが、より少ない熱供給で行うには、使用はんだのフラックスの熱特性が決定的な要因となる

フィレット形状が滑らかな曲線を描いており、かつフィレット表面も滑らかである。フラックスがフィレット表面を覆いその流動性を保持した証拠である

フィレット形状が滑らかな曲線を描いており、かつフィレット表面も滑らかである。フラックスがフィレット表面を覆いその流動性を保持した証拠である

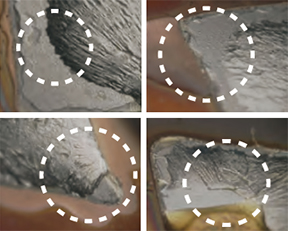

図5の6番と7番は、2分半すぎにフラックス残渣がフィレット上面に浮き出て、フィレット表面から外れ、外側に集まった。11 番と12 番は、早くからフラックス残渣がフィレット上面に浮き出てそのまま固まった。フラックスがフィレット表面から外れると、フィレット表面は酸化して荒れてしまう。

(6番)フィレット表面が荒れて一部粒子が溶けていない。フラックスの飛散とはんだ粒子サイズのボールが発生している

(6番)フィレット表面が荒れて一部粒子が溶けていない。フラックスの飛散とはんだ粒子サイズのボールが発生している

(7番)フィレット円周部が滑らかではない。フィレット表面がざらついており、フラックス残渣の塊がある

(7番)フィレット円周部が滑らかではない。フィレット表面がざらついており、フラックス残渣の塊がある

(11番)フィレット円周部に滑らかさがない。フラックス残渣内部に気泡が多発しており、またフィレット表面も滑らかでない

(11番)フィレット円周部に滑らかさがない。フラックス残渣内部に気泡が多発しており、またフィレット表面も滑らかでない

(12番)フラックス残渣に気泡、飛散もみられ、フィレット表面にも滑らかさがない

(12番)フラックス残渣に気泡、飛散もみられ、フィレット表面にも滑らかさがない

実験で使用しているホットプレートの温度を変えると、さらにその差が明らかになる。特に飛散は激しく、隣のはんだのきわまで飛んだ。このように目で見てこそ判断するのが理想的であり、静止画だけではなかなか難しい(図6)。

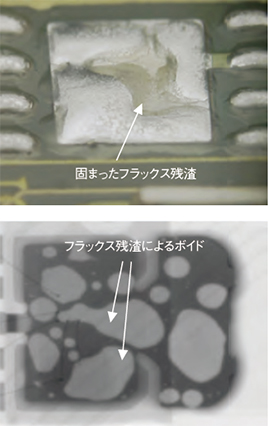

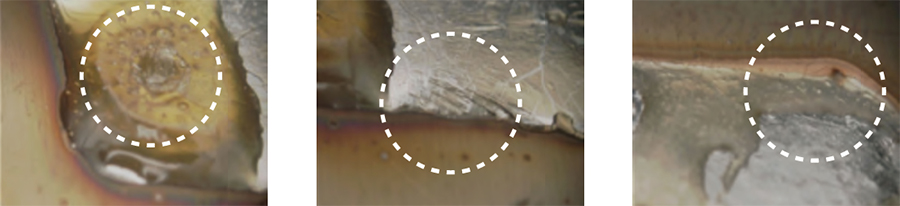

フラックスがフィレットを覆っていないために、フィレット表面が荒れているので、ボイド観察が必要になるが、逆にフィレット上に固まって(流動性を失って)いると、大きくいびつなボイドの原因になる(図7)。

図8は、実験したはんだサンプルを室内保管したものであるが、2~5 年を過ぎたころからフラックス残渣周りが、1色の写真では分かりづらいが、緑色に変色しはじめた。

この実験の際には、20秒過ぎから飛散がはじまり、特に3番と8番は、30秒過ぎにはフラックスが急激にフィレットの外側に流れ出た。

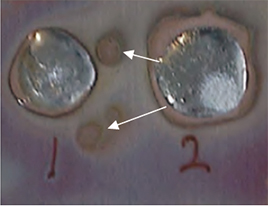

図9の左に見える飛散は、No.1のはんだによるものではなく、No.2 のはんだの飛散である。

このように、静止画のみでは間違った判定をすることになりますので多面的評価方法を検討する必要があります。はんだについては、現場での指定されたものの熱特性を評価し、それにあった温度プロファイルの作成とリフロー後の観察が重要である。

とにかく、現場はそれぞれに実装環境が異なるので、はんだは現場で選定するようにし、それを承認する、という方向に改めないかぎり、不良の削減は難しいようである。

フラックスガスの突沸跡。問題は、リフロー開始直後なのか、途中なのか、または後半なのかでフラックスの熱特性が異なるので、それにあわせた熱供給タイミング(温度プロファイル)を調整する必要がある。過熱直後であれば、はんだ粒子サイズのはんだボールが発生しやすくなるので、温度プロファイルの立ち上がりは抑える必要がある。

フラックスガスの突沸跡。問題は、リフロー開始直後なのか、途中なのか、または後半なのかでフラックスの熱特性が異なるので、それにあわせた熱供給タイミング(温度プロファイル)を調整する必要がある。過熱直後であれば、はんだ粒子サイズのはんだボールが発生しやすくなるので、温度プロファイルの立ち上がりは抑える必要がある。

フィレット表面が荒れているのは、フィレット表面をフラックスが覆っていない現象によるものである。フラックスは、過熱後すぐにフィレット表面上に浮き上がり覆うものと、表面上を激しく動き回ってフィレットの外にはみ出してしまうものなど、いろいろと熱特性が異なる。しかし、フラックスが存在しないとフィレットは十分なぬれ広がりを得られない。

フィレット表面が荒れているのは、フィレット表面をフラックスが覆っていない現象によるものである。フラックスは、過熱後すぐにフィレット表面上に浮き上がり覆うものと、表面上を激しく動き回ってフィレットの外にはみ出してしまうものなど、いろいろと熱特性が異なる。しかし、フラックスが存在しないとフィレットは十分なぬれ広がりを得られない。