最近はコネクタのリフロー化が進められているが、いまだに不良率が改善されていない状態である。原因としてはたとえば下記のようなものが挙げられる。

量産現場における鉛フリーはんだ コスト改善と品質

実装技術アドバイザー / 河合 一男1. 挿入部品のリフロー化

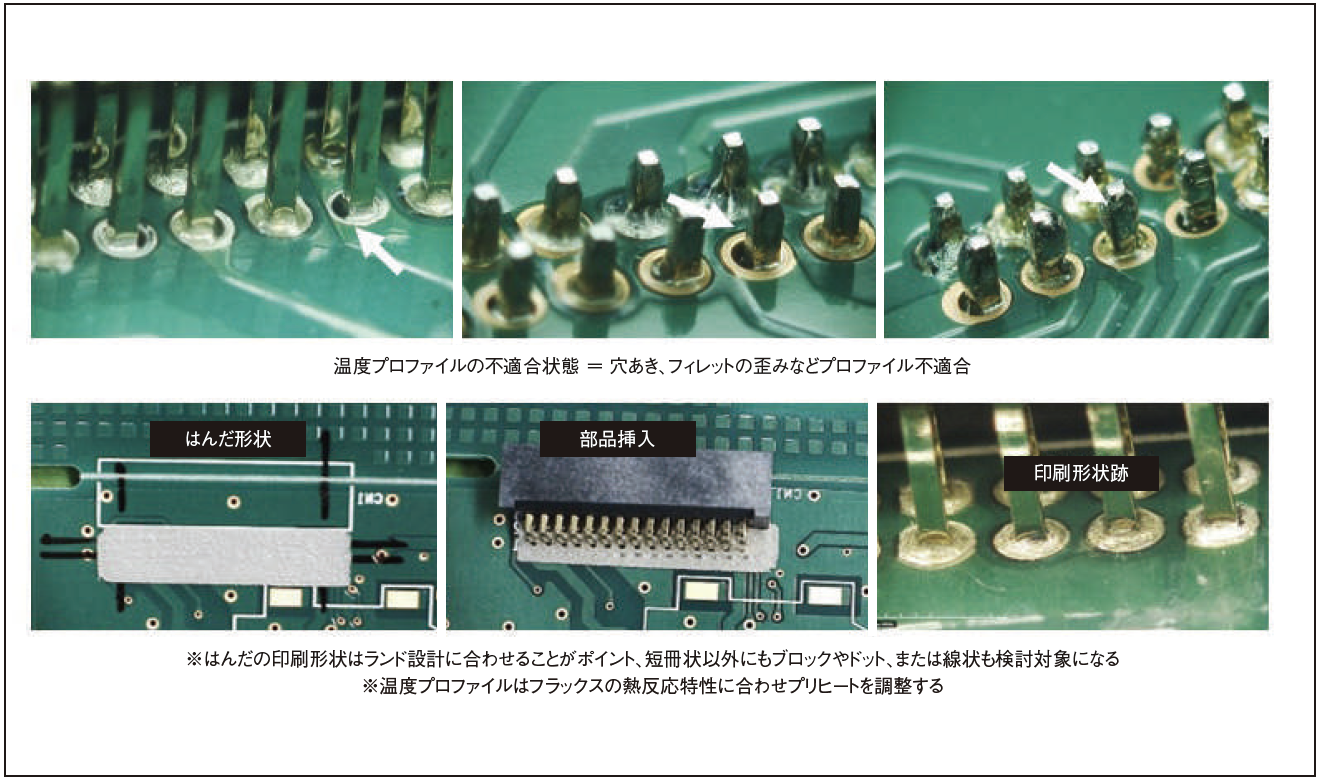

- ① 温度プロファイルの調整・変更

- ② はんだの供給方法

- ③ はんだの熱特性

- ④ その他

多くの工場の温度プロファイルは、基板や設計及びリフローの性能などに合わせたものではなく、一律の規格で対応した状態で、問題は現場が不良率をどのように評価しているかということである。

工場ごとにいろいろな事情があるので、不良率の数値の固定化はやむを得ない場合が多いが、最近は高度な部品設計や微細な部品などが搭載されるため、不良率の数値より不良そのものがコスト・品質から修正拒否される基板も増えてきている。

いまだに温度測定を部品リードの温度差(ΔT)で規定している現場が多く見られるが、部品の大小(部品リードの大小)やパターンからの熱伝達による熱量の違いが印刷されたはんだのフラックスに影響する。

基本的に、温度プロファイルの作成は部品リードではなく、基板ランドへの加熱を目的とするものである。

単純にその波形をみても、熱量を評価することはできず、ランド表面の熱量をこそ理解しなければならない。部品ランドが大きい場合は特に表面的な差は見られないが、微細なランドでは品質に大きな影響がある。

挿入品の部品では、部品ランド表面ではなく、スル-ホール内部表面の熱伝達が問題となる。供給されたはんだがホール内部で溶融し、流動性が十分確保されれば部品リードのぬれ性が確保できるが、流動性が不足すると、ボイドやぬれ不足及び未はんだが発生する。

特に、挿入部品の大きなコネクタではボイドやブローホール・ピンホール、及びはんだ不足になり、修正が問題になっている。一度冷却したはんだをリード側かわから再度溶融する修正作業は、品質上の問題が多く発生する。

スルーホールへのはんだ供給は、基板の厚み(ホールの深さ)に対する問題である。薄い基板であればそのホールは浅く特に問題は少ないが、厚い基板ではホール内にはんだが厚く入り込み、フラックスがホール内で乱流・暴発しやすく、飛散やブローホール・ピンホール及びはんだ不足、はんだボールの原因になる。

はんだの熱特性により、温度プロファイルやはんだ供給方法で、飛散やはんだボールなどの不良が発生しやすいので注意が必要である。

フラックスの熱反応特性としては、ホール内での熱バランス不足によるぬれ不良や過熱による基板の反りなどによって、はんだ付け性の品質がばらつきやすい。フラックスの熱反応が速いと、初期のぬれ性が早く、溶融はんだの流動性がよいので不必要な過熱による不良を抑えることができる。

検査や修正工程は難しい。特に、ホール内のボイドやぬれ不足は検査が難しく、その修正の後も検査が軽視されている。

2. 改善対策

過剰な加熱が主な不良の原因になっているが、特に、はんだの供給が問題であり、ディスペンサによるホール内のはんだ量のばらつきがはんだのぬれ性に影響している。

はんだの供給方法をディスペンサから印刷方法を変更することで、フラックスの飛散やぬれ性を改善することができる。

従来の温度プロファイルの概念では、長いプリヒートで各部品リードの温度(ΔT)差を管理することがポイントになっているが、はんだ付けは本来、部品リードではなく、基板ランドの温度がはんだの融点以上であればよく、はんだ供給量はホール表面に薄く広く印刷することで確保する。

はんだはホールやランド上に広く印刷された状態でも、溶融時の表面張力によってブリッジやはんだボールは発生しない。

はんだ印刷の幅・長さ・厚み、及び印刷位置と温度プロファイルで調整することで品質と生産効率を改善することができ、ディスペンサを必要としない。

温度プロファイルは部品への熱影響を抑え、基板下部からすべて下のヒータ温度を高目に設定し、基板全体の温度をはんだ融点以上(240~250℃)均一にすることで溶融はんだの乱流を安定化させる(図1)。

部品耐熱性の低い部品は、放熱対策をすることで大型部品以外では設計の制約があるが、200 ℃、150℃、100 ℃以下前後の耐熱性部品への対応も可能になる。

温度プロファイルの見直しでSMT部品も同時に実装でき、生産効率が飛躍的に改善できる可能性がある。

図1

図1

3. 検査・修正

検査は、外観とX 線観察ブローホール・ピンホール及びボイドが基本になる。特に、ホールが深く、かつ狭いはんだフィレットはリードの影になり見落としがちになる。

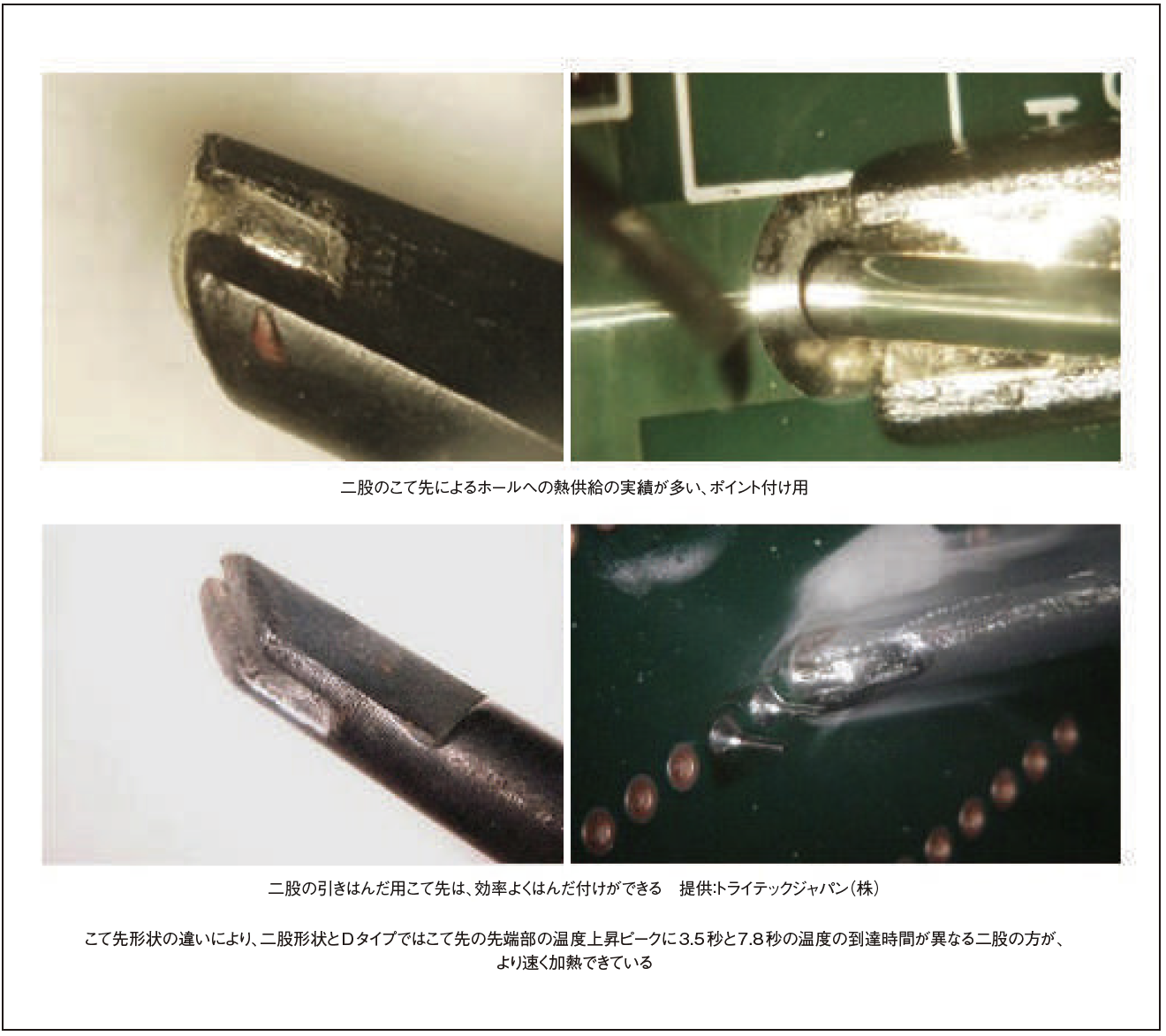

修正についてであるが、ホール内部の一度冷却されたはんだフィレットを再溶融させるにはホールランドに十分な熱量を加える必要があり、こて先の温度よりもこて先の先端形状(ランドとの接触面積)が重要となる。特に、ランド幅が狭い場合、こて先はランドより部品リードに接触させているため、ホール内への熱供給が不足する。

ホール内の熱不足によるフィレットのはんだの段差さや二層構造が懸念される。作業者の認識がもっとも重要である(図2)。

図2

図2

4. その他のはんだ付け方法

治具を活用することで、表面実装部品とリード線の同時はんだ付け、ロボットから表面実装、フロー基板からリフロー基板への実装と変えることにより装置への投資の削減を検討することができる。

また、現場では検査が当然のように行われているが、不良の発生原因を追及されず、規格にのっとった作業になり、コスト的にも大きな負担になっている。特に大手の企業では、生産技術から製造現場へ一方通行で指示が出されてるので、現場での改善は進まない。

フローはんだで数%から数十%、リフローでも数十ppmの不良が発生しているが、その検査と手直しはかなりの負担である。特に手直しのきかない部品も多く増えている。

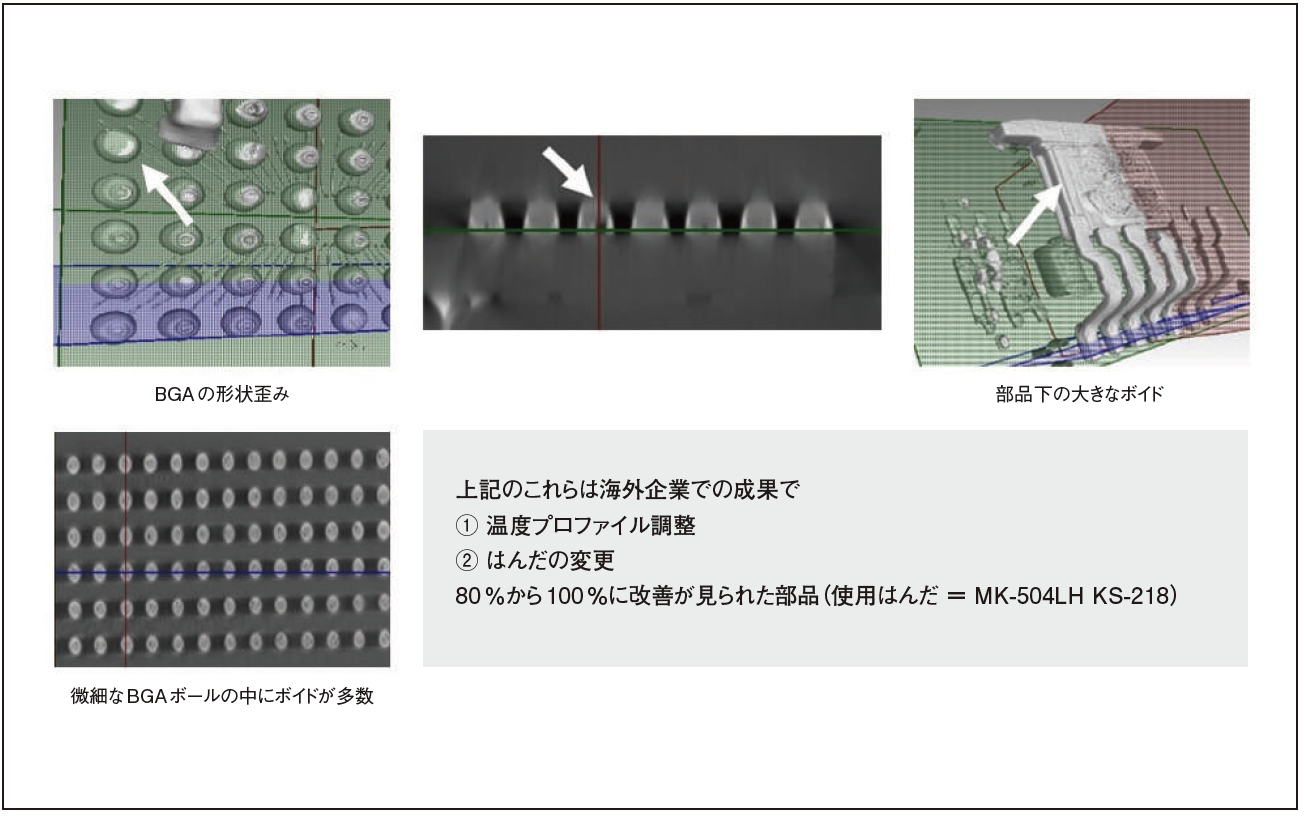

微細な部品やBGA及びリードレス部品で、X線での観察は実装後に判明するので、廃棄処分する部品や基板が発生する(図3)。

特に微細な部品はランドが狭いので、印刷されたはんだ量が少なく、フラックスがプリヒートで劣化し、また不良が発生しやすく、工場現場の隠れた作業負担になっている。

現在は生産技術で決めてから製造現場へ指示を出す手順が一般的であるが、本来は現場と一緒に検討すべきである。

製造も検査工程も一度決めた後は変化がないため、不良率が固定されているので修正率も固定される。

生産性が改善されなければ、検査修正がコストと生産効率に大きな比重をしめることになるのである。

図3

図3