日本の製造工場は、コスト面を考慮して人件費の安い海外へ展開してきたが、15〜20年経って人件費が高くなってきたことでさらに人件費の安い国へと生産拠点が移されている。

そして最近では、移転先の国の政策転換などの製造環境の変化が工場運営リスクにつながりつつある。しかし中小企業では、むやみに海外展開を行うことはできない。特に人材不足が顕著であることから現場での製品トラブルに対する対応が遅くなってしまい、市場へ流出した場合のコスト負担は巨額になるため、設備投資とともに大きな問題となるからである。

日本の製造工場は、コスト面を考慮して人件費の安い海外へ展開してきたが、15〜20年経って人件費が高くなってきたことでさらに人件費の安い国へと生産拠点が移されている。

そして最近では、移転先の国の政策転換などの製造環境の変化が工場運営リスクにつながりつつある。しかし中小企業では、むやみに海外展開を行うことはできない。特に人材不足が顕著であることから現場での製品トラブルに対する対応が遅くなってしまい、市場へ流出した場合のコスト負担は巨額になるため、設備投資とともに大きな問題となるからである。

また、協力会社が力をつけて競争相手になり、人件費や部品コストを削減するだけでは追いつかず、しかし単に数量や部材見直しでコスト削減を図ったのでは品質上の問題が発生してしまうことになる。こうしたことから、製造現場の負担は大きく、もはやその限界に近づいているのである。

設計変更や製造工法の変更はコスト・品質改善効果が特に大きい。本稿では製造工法の変更を提案する。

1990年代にソニーボンソンがマルチスポットリフローを市場に出したが、印刷機とリフロー炉は特殊なもので、かつ通常リフロー炉と別途追加の設備となるため、あまり広くは普及しなかったようである。

私は2000年初めごろに、特別な装置を用いずに挿入タイプのコネクタや砲丸型LEDなど耐熱性の低い部品のリフロー化する工法を提案した。

この方法は5年ほど前からかなりの大手企業に採用されているようで、ときおり、良品率の改善に関するメールでの問い合わせが入る。

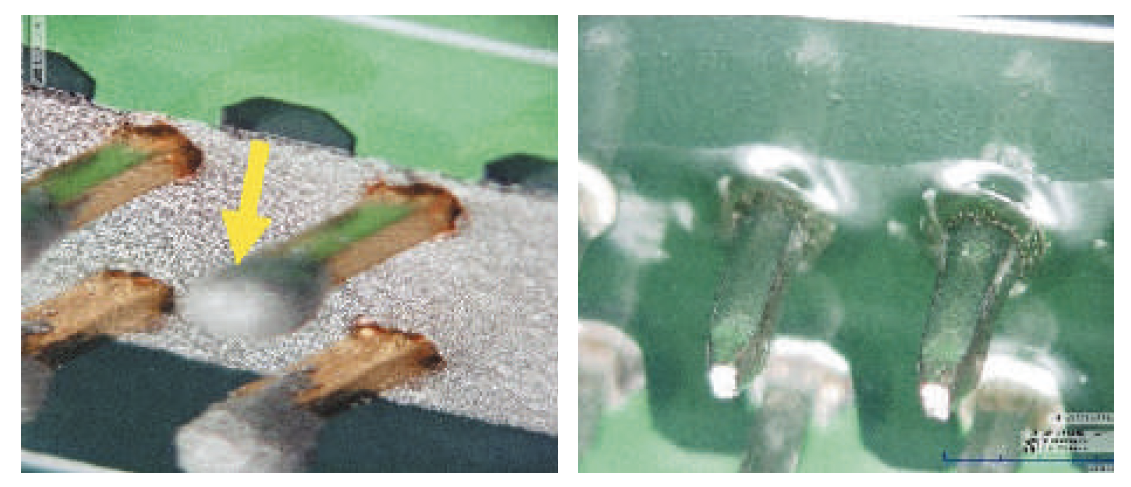

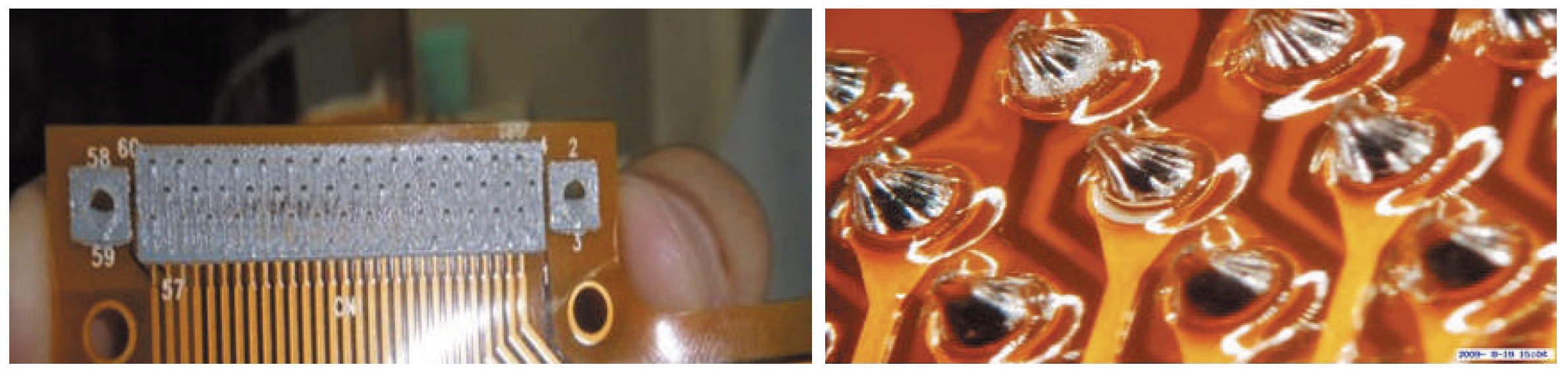

基板裏面印刷では、ホール内のはんだのぬれ状態は確認しにくい。また、リード先端にはんだが付着するのでフィレット異常が起こる可能性もある(図1)。

基板表面の印刷では、溶融はんだはホール内に流れ込むので、基板下面から観察することができる(図2、図3)。

一般的な耐熱性のコネクタなどではことさらに特別な問題はなく、はんだの印刷は基板表面でも基板裏面でも特に差はみられないが、基板ホール内のぬれ性の確認が必要になる

図1

一般的な耐熱性のコネクタなどではことさらに特別な問題はなく、はんだの印刷は基板表面でも基板裏面でも特に差はみられないが、基板ホール内のぬれ性の確認が必要になる

図1

図2

図2

ホール内のはんだのぬれは、ホール下面に流れ出たフラックス残渣で判断する

図3

ホール内のはんだのぬれは、ホール下面に流れ出たフラックス残渣で判断する

図3

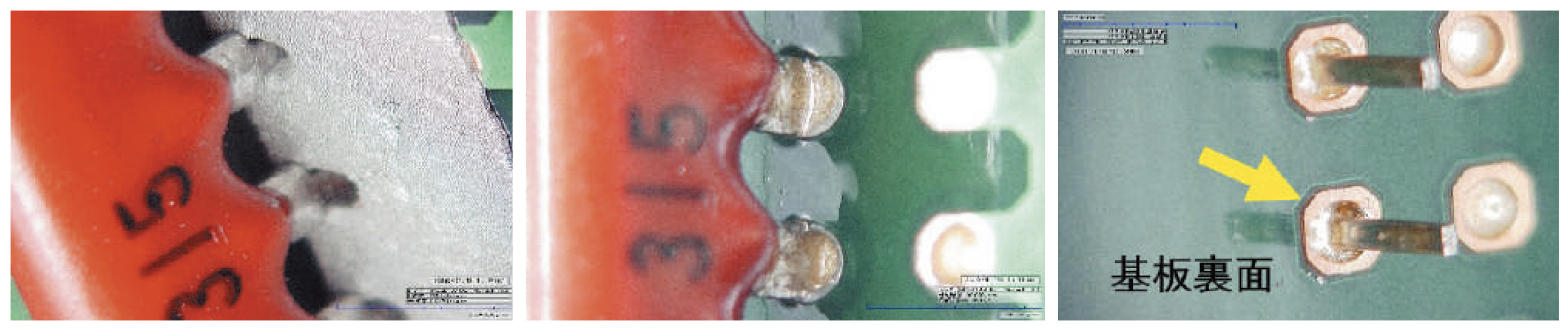

部品リード側(基板下側)にはんだ印刷、断熱カバーを用いてリフローしLEDへのフラックス残渣の付着を防ぐ(図4)。

耐熱性の低い部品は

私はこのような工法を、鉛フリーはんだの検討がはじまった2000年以降、単発的に機会を見て提案してきたがほとんど注目されることはなかったようで、採用している工場は見聞きしていない。

図4

図4

挿入部品のリフローはさほど難しい工法ではなく、両面リフローの後付け部品もB面実装で同時にはんだ付けできるが、フロー基板では耐熱性の低い部品や形状やサイズの異なる部品が多数基板上にバラバラに搭載・挿入されることがより難しい問題を引き起こすので、設計の配慮が必要になる。

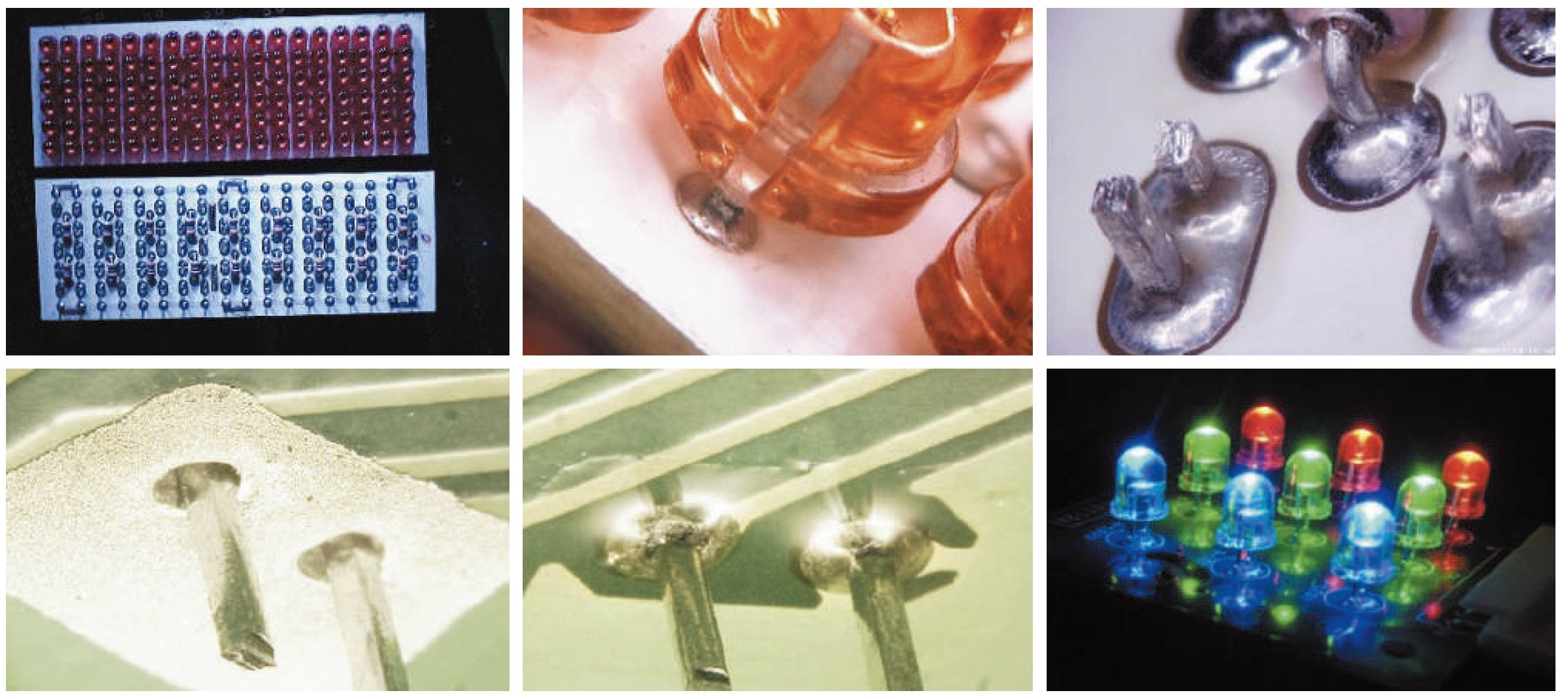

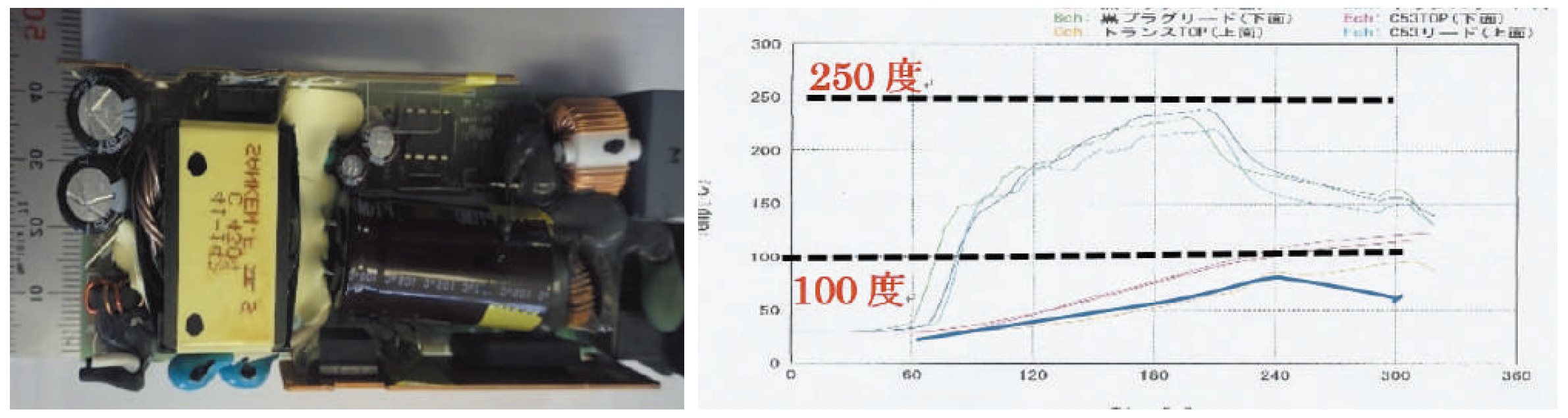

図5のような熱容量の小さな基板(FPC、紙フェノール、薄い基板など)は、ファインピッチコネクタのためリフロー以外の工法での実装は難しい。2009年ごろに中国で導入された工法で合理化に役立っている。

図6のような熱容量の大きな多層基板(小型基板)や、熱容量の大きな多層基板(中型基板)は部品点数が多く、かつ、その搭載位置が基板上にばらばらに乗るので、冶具の開発が大きなポイントになる。

断熱・放熱・耐熱・熱供給の要素が加わり、材質・形状の検討及びリフロー炉の操作も重要である。ホール内のフラックスの暴発によるボイド・ブローホールや飛散によるはんだボールもリフロー炉の操作と共に使用はんだのフラックスの影響が大きい。

図5

図5

図6

図6

リフロー・フロー後の後付け作業は人手による場合が多いので、人件費の関係上、海外工場で行われているが、はんだ付け工程は最終工程になることから、品質確認も同時に行われる。品質意識の低い海外ではんだ付けされた製品は全検の後に出荷され、国内に持ち込まれた後で、再度、国内での検査が必要となる場合が多い。

ロボットでのはんだ付けも品質の問題は同様で検査工程での判定が難しい。量産現場では自動検査機を導入しているが、閾値が厳しいと絶えずNG判定が出て、ラインストップになってしまい、そのたびに人間が目視判定し直すことになっている。そのため閾値を緩くしてラインストップを避けている場面を多く見てきた。

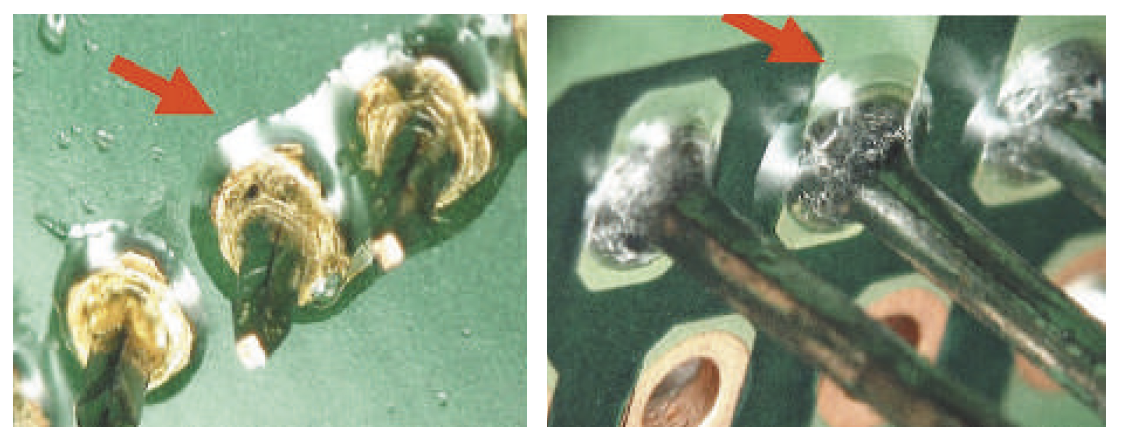

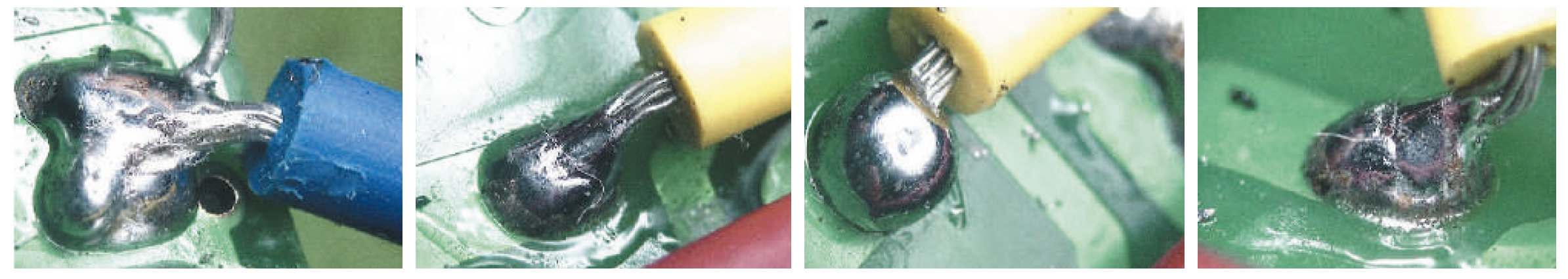

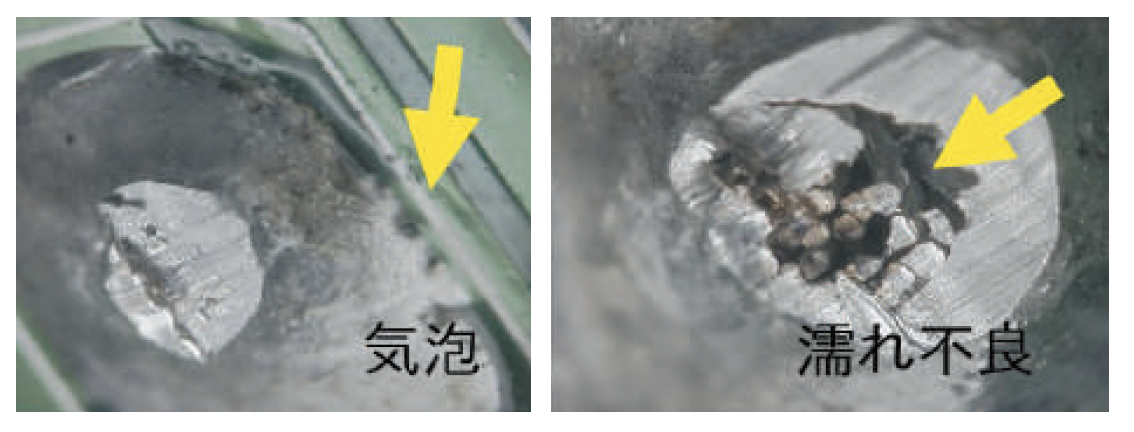

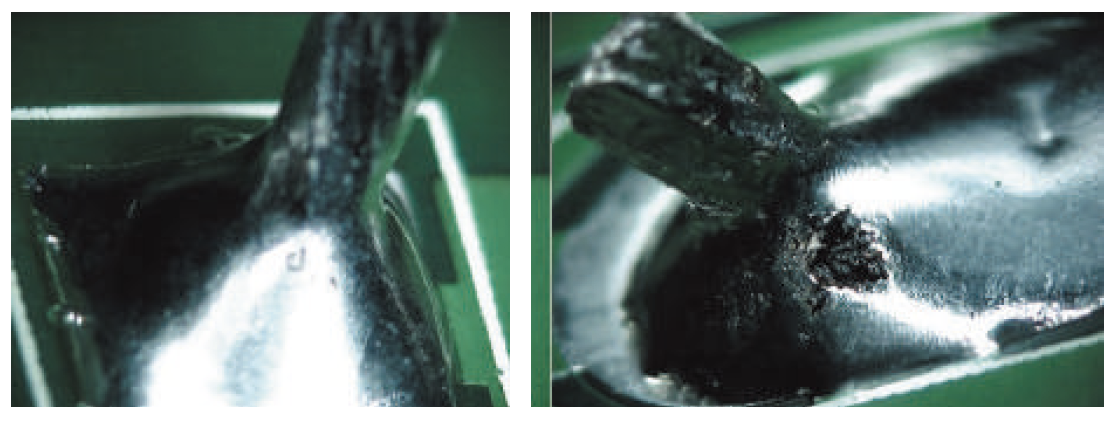

図7、図8に示すのはフィレット形状の事例である。図8の写真は、はんだが撚線内部にぬれ込んでいないことがわかる。このような状態は発熱・発火を引き起こす。同図の左の写真は、外観観察からははんだ量及びフィレット形状は合格の判定が下された。右の写真は、図7のフィレットをスライスしたものである。

フィレットの判定については表面の滑らかさや光沢で不良と判断され、確認のためにフィレットをスライスして、撚線内部へのはんだのぬれ性を確認しているが、これらは市場でトラブルを発生していたはんだ付け部品である。手はんだの場合は、はんだ量が確保されていると良否判定は難しい。盛りはんだは特に危険である。

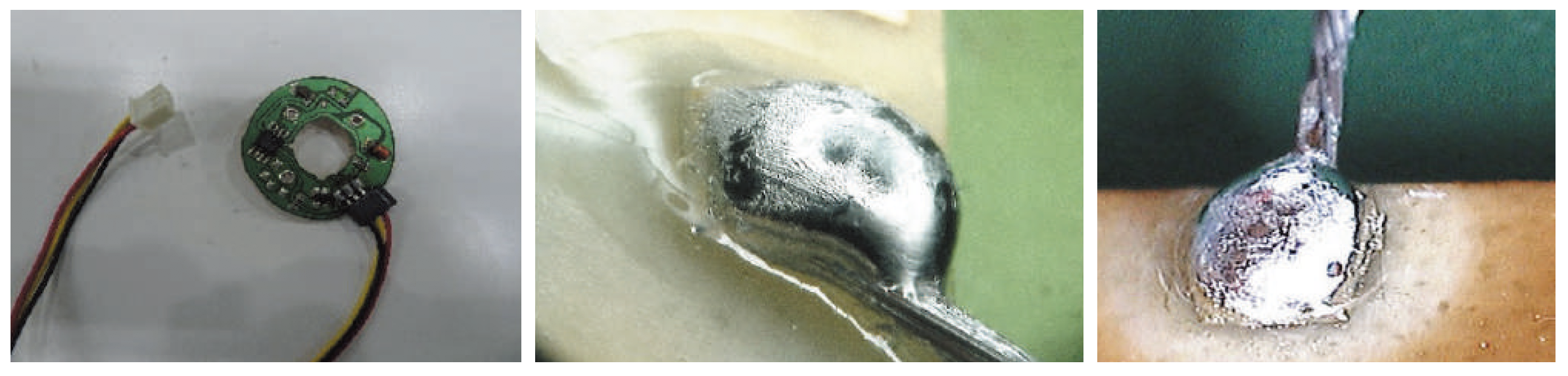

図9は、図7、図8のはんだ付け作業手順を変えた手はんだの良品サンプルである。フィレット表面が滑らかで光沢も良好である。作業タクトも改善し、品質改善を実現した。

左から3 枚はフィレット形状不良(フィレット段差)とはんだボールの発生事例

図7

左から3 枚はフィレット形状不良(フィレット段差)とはんだボールの発生事例

図7

図8

図8

図9

図9

図10は撚線のリフロー実験の事例である。撚線や単線リードも、リフロー化によってはんだかす、焦げやこて先の消耗もなく、フィレット形状も光沢も良好である。

撚線のリフロー化は初期投資が格段に少なく、量産の増加についても少人数で対応可能であることから、この提案を行った現場では採用を決定した。

【協力】京都実装技術研究会会員:宇根忍(京石産業(株))、松原茂樹

図10

図10