京都実装技術研究会実験報告レポート

京都実装技術研究会/松原 茂樹(実験①)、原田 豊(実験②)| 京石産業(株)/宇根 忍、実装技術アドバイザー/河合 一男(実験③)■実験①

1.はじめに

実装基板の製造現場では、不良を起こさないためにも、ソルダペースト(フラックス)のはんだ付け性評価は非常に重要である。

市販製品を分解してはんだ付けのできばえを評価すると、圧倒的に過加熱気味であるように思える。EMS業者であれば、顧客からソルダペーストや温度プロファイルを指定されることが多いと思うが、メーカー推奨や規格といった形にとらわれるあまり、できばえの評価がおろそかになっているように思える。規格に入っていれば大丈夫という思い込みは禁物で、規格に入っているからといってできばえが最適であるとは限らない。

ところで、ソルダペーストによりフラックスの耐熱性が異なる。今使っているソルダペーストがどのようなフラックスの特性かを把握して温度プロファイルの作り込みを行うことで、リフローでのはんだ付け不良を低減できる。今回の実験では、リフロー炉(アントム社製『UNI-6116S』熱風併用遠赤外線加熱リフロー炉)を用いて、生基板にソルダペーストを適当なマスクで手印刷してリフローを行った。

コンベアスピードを変化させ、基板にかかる熱量を変化させた時にはんだ付けのできばえがどのように変化するか、今後の参考にしていただければと思う。

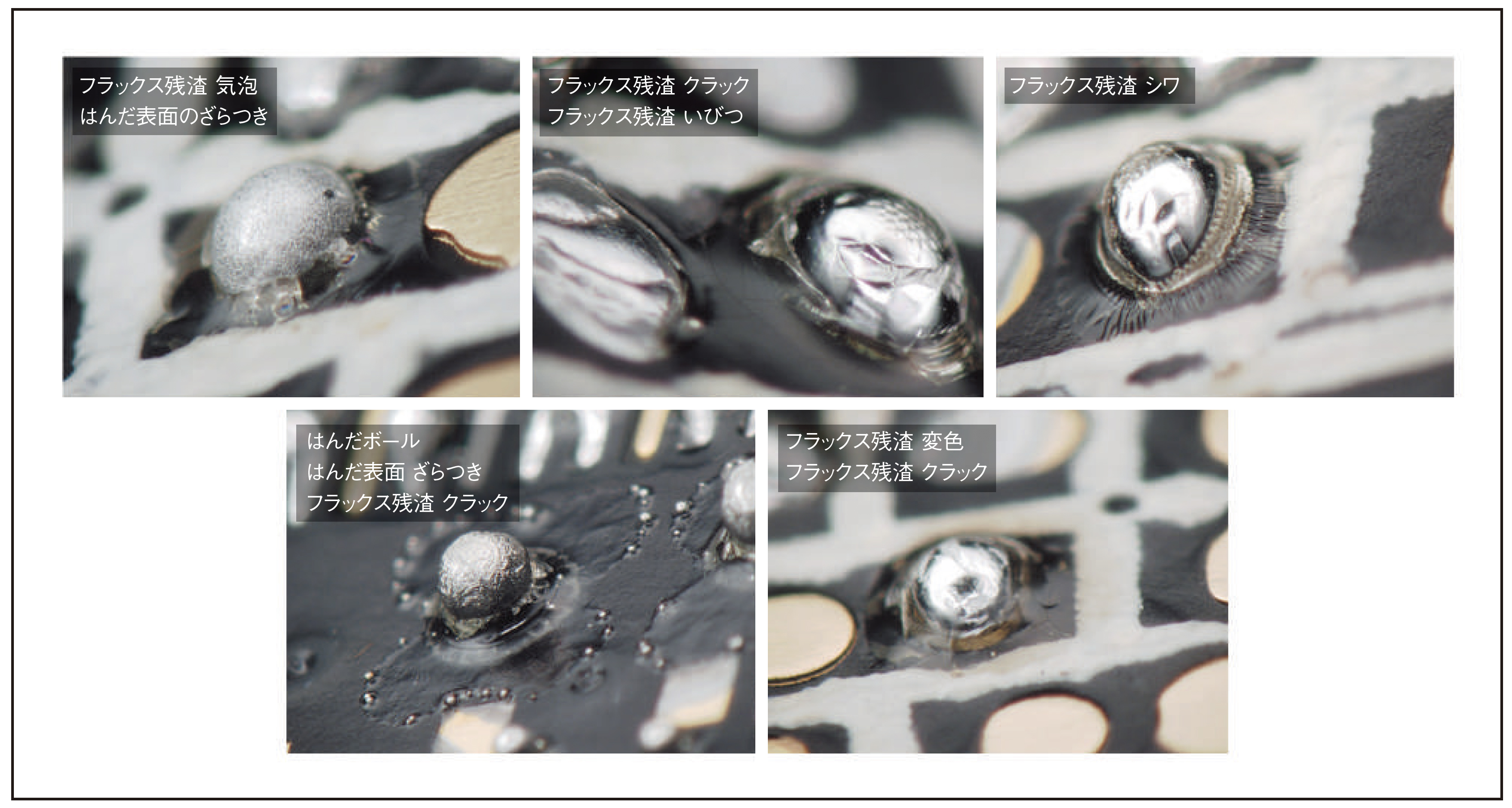

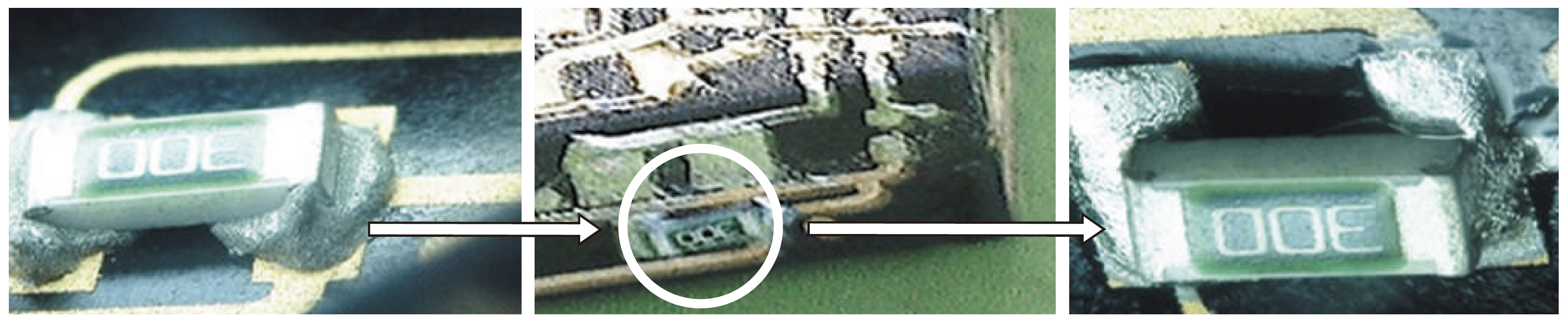

2.はんだ付け性評価のチェックポイント(図1)

はんだ付けの後の外観でフラックスが劣化した場合、以下のような現象が確認できる。

- •フラックス残渣中にはんだボールが発生する

- •フラックス残渣の色が変化する

- •フラックス残渣にクラックが入る

- •フラックス残渣に気泡が入る

- •フラックス表面にしわが入る(フラックス残渣の形状がいびつ)

- •はんだ付け表面がざらつく(滑らかでない)

- •ぬれ不良(はじく)

このような症状が基板内のはんだ付け部で複数の個所に見られた場合は、はんだ付け条件が最適ではないため、即生産条件を見直すことをお勧めする。

図1

図1

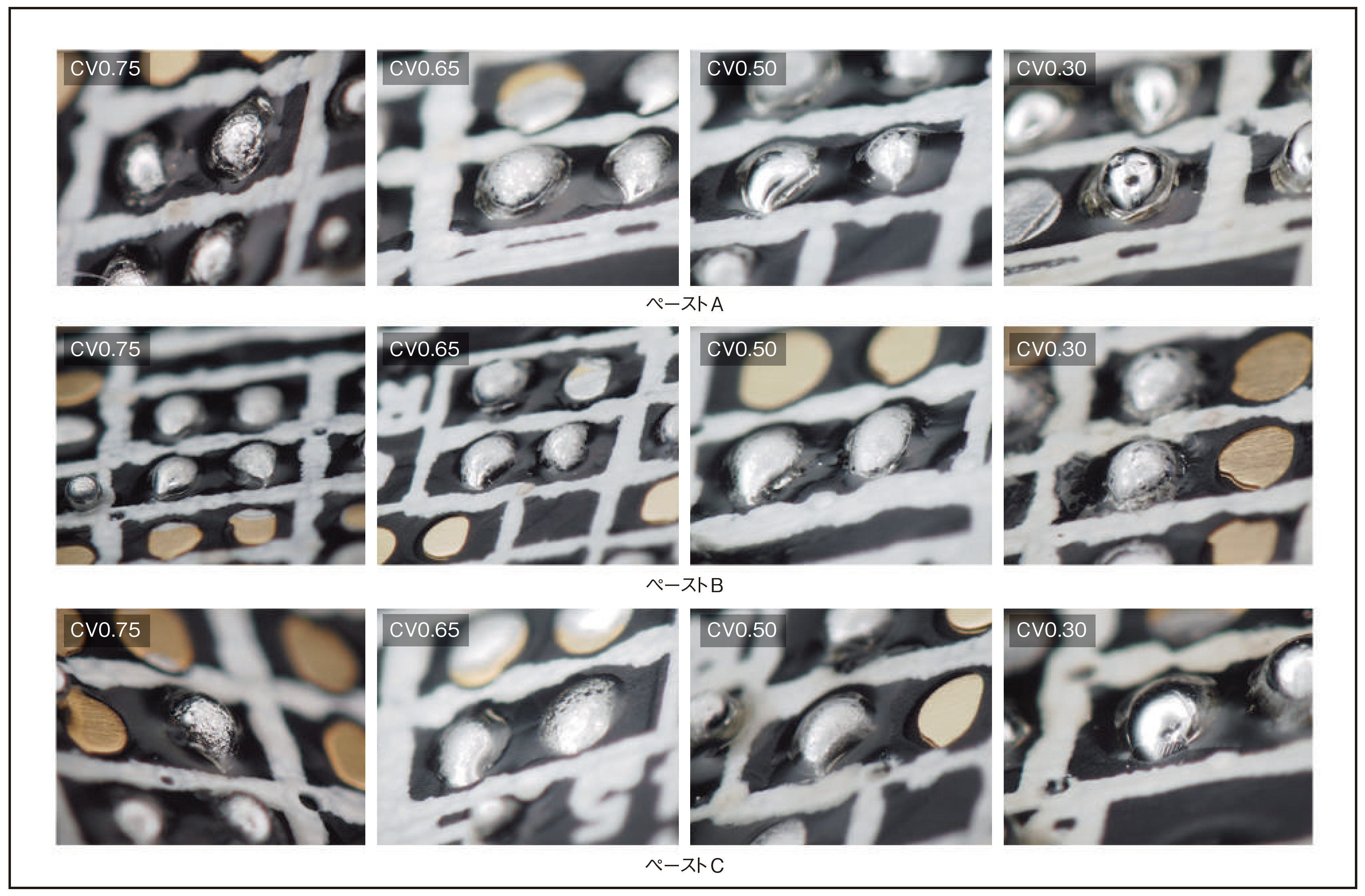

3.熱量を変化させた場合

コンベアスピード(以下、CVと表す)を変化させた場合、はんだ付け部の外観比較写真を示す(図2)

- ● ペーストAについて(図2上)

- ● ペーストBについて(図2 中央)

- ● ペーストCについて(図2下)

CV0.75では、はんだ表面が粒子状となり熱不足である。CVを遅くするとはんだ表面に光沢が出てなめらかな表面になる。CV0.30では、フラックス残渣中にはんだボールが発生し、薄くクラックが入っていることから少々過熱気味である。

CV0.75では、はんだ表面が滑らかで、3つのペーストの中ではもっとも熱反応が速い。CV0.50でフラックス残渣中にはんだボールが発生し、CV0.30では、フラックス残渣中に気泡やクラックが顕著に発生しており、明らかな過熱である。

CV0.75では、はんだ表面が粒子状となり熱不足である。CVを遅くするとはんだ表面に光沢が出てなめらかな表面になる。CV0.30でも表面状態が良好である。

図2 はんだ付け部の外観比較写真

図2 はんだ付け部の外観比較写真

4.まとめ

このように3種類のソルダペーストを比較した場合、それぞれ熱特性が異なるため最適なCVは異なる。温度プロファイルの波形や規格にとらわれ過ぎず、はんだ付け部の外観観察も合わせて、総合的に判断することで、品質向上につながるものと考える。

また最適なリフロー条件となっていれば、セルフアライメントが働くため、意図的に部品をずらして実装しその効果を確認することも有効である。

■実験②

今話題になっている3D実装のリフロー、両面一括リフローの2種類のリフロー実験を行った。

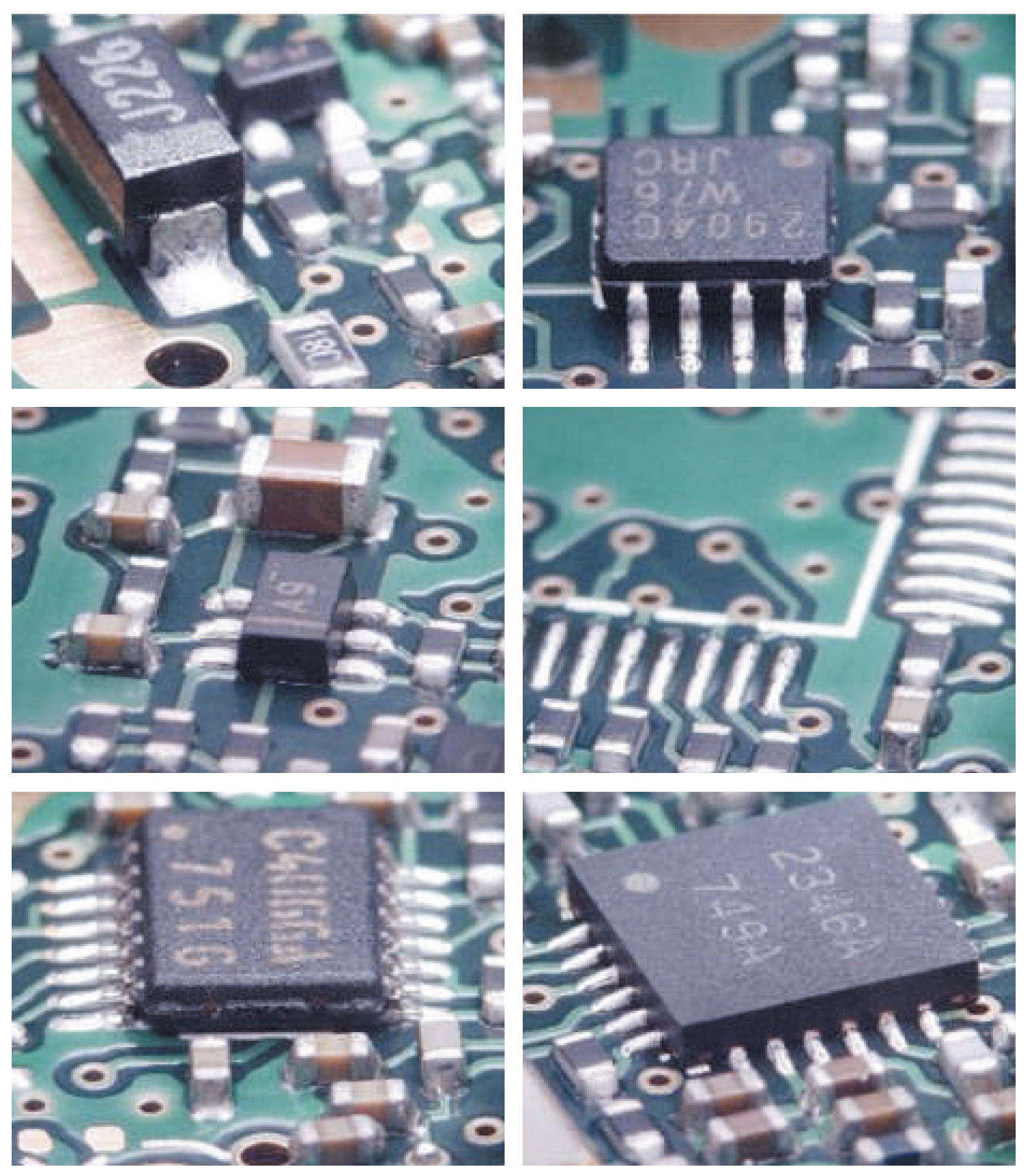

1.両面実装、1回リフロー

両面基板にて角チップ・ダイオード・SOPなどの部品について、1回のリフロー処理で、はんだ付け可能であることが確認できたので紹介する(図3)。

問題点としては、片面実装後に反転させて後に、ソルダペースト印刷、部品実装、リフローまで行うため、フラックスのタック力のみで部品が固定されているので、基板搬送時の接触や実装時の振動による部品の落下、実装位置ずれなどが懸念された。

今回は1枚のみの実験ではあるが、懸念されていた事項は特に問題なくクリアできた。量産へ反映させるためには、さらに搬送の工夫などが必要であると考えられる。

- •中沼アートスクリーン(株)製130uLMメタル板にてクリームはんだを印刷

- •(株)タムラ製作所製7ゾーン熱風循環式リフロー

- •(株)弘輝製クリームはんだS3X58-M650-3

- •リフロー条件は、通常生産条件にて処理(京都プロファイル)

図3

図3

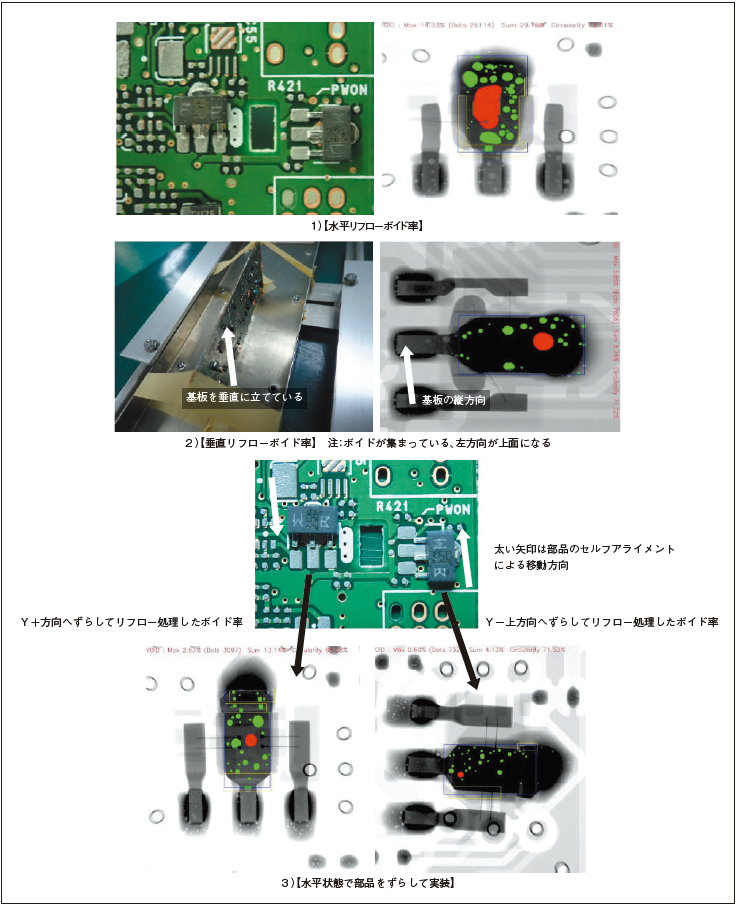

2.垂直リフロー

部品実装した基板を垂直に立てリフロー処理した場合、各実装部品がどのような挙動を示すかの実験を行った(図4)。

実験方法はソルダペースト印刷、部品実装は通常通り水平にて行い、リフロー炉内に基板受け治具を設置し、実装基板をリフロー炉内で垂直に固定しリフロー処理を行った。

フラックスが軟化する温度領域で比較的重い部品は、自重やリフロー時におけるわずかな振動で実装位置ずれや部品の落下が発生すると予想された。しかし、リフローされた実装基板について、マイクロスコープで確認した結果、フラックスがずれた跡は認められず、垂直環境でも部品は実装位置にそのまま留まっていたことがわかった。

垂直リフローすることによって、水平リフローに比べてはんだ付け部のボイドが低減できると予想されたので、X線を用いてはんだ付け部の観察も行った。その結果、平面リフロー処理した実装基板よりボイドが減少しており、垂直にリフローすることによって、はんだ付け部の上方向へガス抜けたものと考えている。

今回の実験では、熱風リフロー炉を用いたために、実装基板が垂直環境でもはんだ付け部が均一加熱できたことによって、問題なくリフロー処理できたと考えられるが、実際の実装基板への適用を考えると、様々な部品や実装基板の大きさが異なるものもあるため、さらに継続して検証実験を行うことが必要であると考えている。

- •中沼アートスクリーン(株)製130uLMメタル板にてクリームはんだを印刷

- •(株)タムラ製作所製7ゾーン熱風循環式リフロー

- •(株)弘輝製クリームはんだS3X58-M650-3

なお京都プロファイルとはフラックスが生きているうちにはんだとフラックスに仕事をさせ、使用する部品群の部品耐熱と熱容量で決まる汎用(ゾーン)温度プロファイルである。

図4

図4

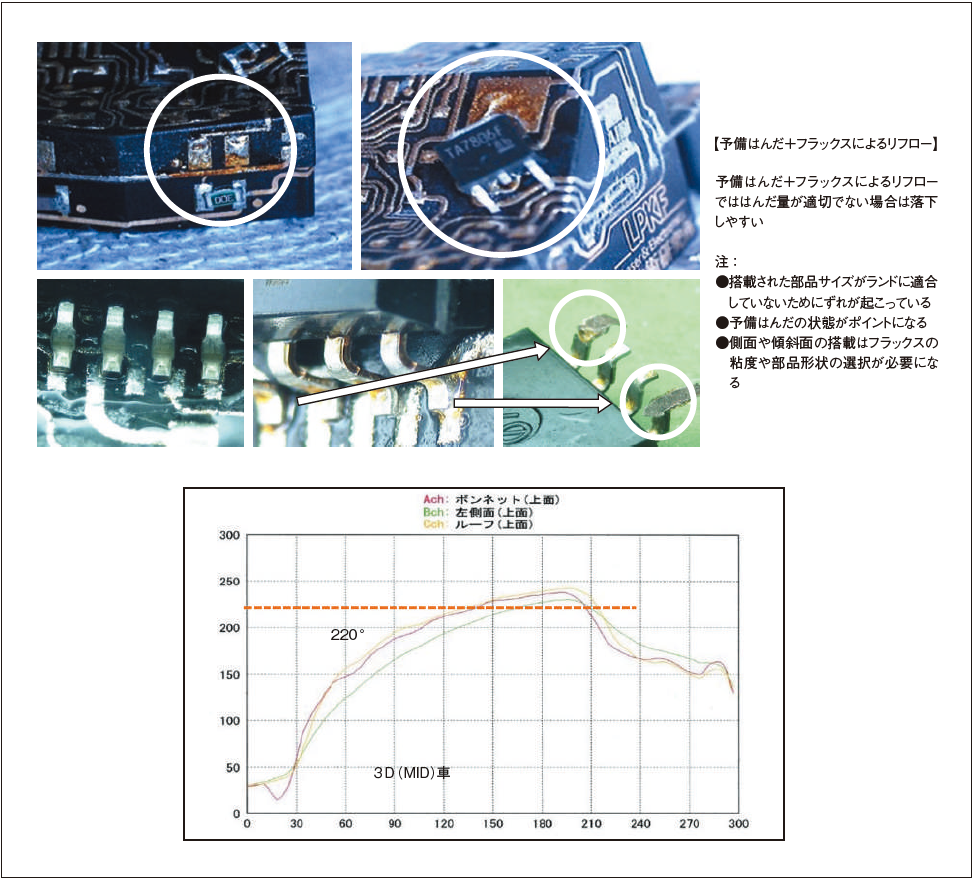

■実験③

1.はじめに

以下にご紹介するのは、4月下旬に実施した、3D(MID)実装、フロー基板やロボット・手はんだ付け部品のリフロー化の実演セミナーでの結果である。

通常の実験では試行錯誤のうえ一つの答えを求める(良品を作る)のであるが、量産への導入後は同じ条件でも結果にばらつきが生じるのが普通で、そのばらつきのない条件を見出すのを目的としている。不良が発生した時、実際の現場の多くでは、決められた一つの条件以外の対応方法を知らないために即応できない状態にある。

今回は量産を想定し、そのような現場では必ずばらつきが発生する、という前提で発生時の即応方法までを考慮した実験を行った。

はんだ付けの基本原理を理解することで、従来の常識とされてきた知識・技術の再検証により工法の変更によるコストと品質の改善を目指した。

フローコネクターのリフロー化は鉛はんだ当時(2005年)、PC基板などではすでに実績があり、鉛フリーはんだでも5年ほど前から一部大手企業で取り入れていることから、ときおりメールでの質問が寄せられる。LEDなどでは2008年、FPCではファインピッチコネクターのリフロー化を2007年から実装している。

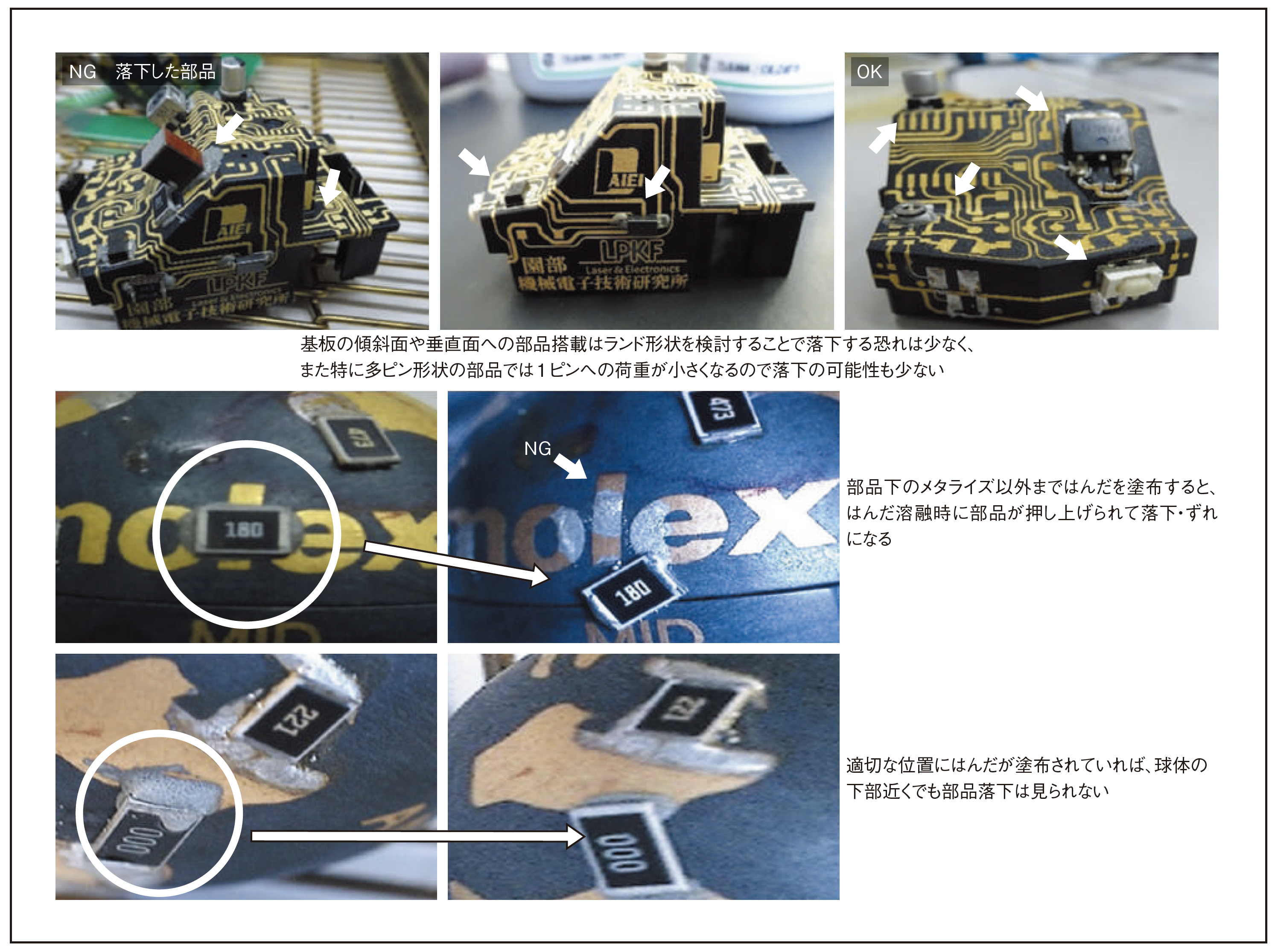

2.3D(MID)実装実験

部品下側へのはんだの塗布がない(少ない)、適切なはんだ量では濡れにより部品が吸着する。

はんだの印刷量と位置を適切に調整できれば特にリフロー時の問題は起こらず、そこそこのセルフアライメントも働く(図5)。これらのセルフアライメントや部品落下に関しては当研究会会員の原田豊氏が実験を行っている。

図6、図7をご参照いただいて、失敗と成功がなぜ起こるのかを同時に理解したうえで、自社の製品への応用の可否を探る一環にしていただきたい。

図5

図5

図6

図6

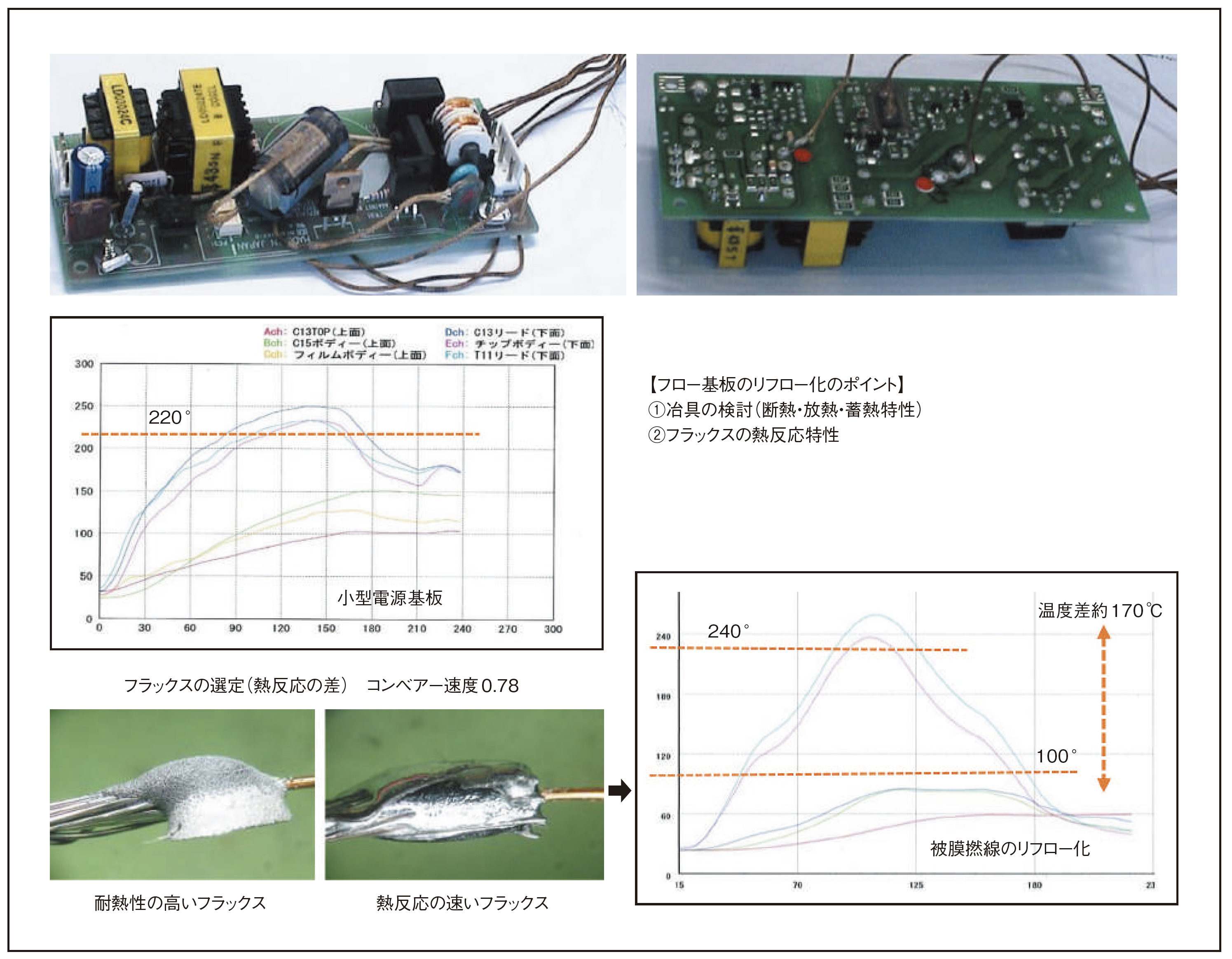

3.フロー基板のリフロー化(小型電源基板)

フロー基板のリフローや撚線のリフローにおいては、部品の上下(はんだ付け面と部品面)で約150℃ほど温度差を付ける必要があり、リフロー炉以外に主に図8に示した2点の検証がポイントとなる。はじめからこれらの工法に合わせた設計を検討することで冶具への負担を減らすことができる。

図7

図7

図8

図8

4.実験のまとめ

3D(MID)及び垂直基板の実装においては、温度プロファイルが適切であればランドサイズと部品形状(サイズ)及び適切なはんだの塗布が重要で、特にリフロー時の振動等で落下は見られない。

温度プロファイルは、部品リードではなく、基板への加熱ではんだを溶かすようにする。基板上部と側面温度差が大きく、極端な高温設定ができないので、フラックスも熱反応の速いものを選定するほうが、低い温度で基板側面への対応がしやすい。

部品を剥がして見るとすべてランド部から剥がれる(図7)ので、接合強度は通常のリジット基板に比較してめっきの強度の影響を受けやすいようである。

今回の実演セミナーで参加者から自動化に向けた工法変更の条件出しの依頼があった。これらの工法に関しての相談や質問も受け付けているので、お声がけいただきたい。

<使用機材などの提供>

- ・リフロー炉…アントム(株)製『UNI-6116S』『UNI-6116α』

- ・はんだ…(株)小島半田製造所『MK-504LH』『KSC-F-102HS』

- ・マイクロスコープ…(株)ハイロックス『KH-1300』

- ・冶具・断熱・放熱材…京石産業(株)実装プロセス営業部