はんだは金属組成とフラックスから構成されており、メーカーから指定される場合と実装工場側で選定する場合がある。

はんだメーカーの違いは一部金属組成の特許に絡むものを除いてはフラックスの違いである。

日本製のはんだは、一応、JISまたはMIL 規格にもとづいて製造されているので使用上の品質に関してはほとんど問題はない。

しかしときおり、問題になりそうなものも見られる。製品仕様書からはその差を認識するのは難しいが量産現場ではかなり異なってくる。

はんだは金属組成とフラックスから構成されており、メーカーから指定される場合と実装工場側で選定する場合がある。

はんだメーカーの違いは一部金属組成の特許に絡むものを除いてはフラックスの違いである。

日本製のはんだは、一応、JISまたはMIL 規格にもとづいて製造されているので使用上の品質に関してはほとんど問題はない。

しかしときおり、問題になりそうなものも見られる。製品仕様書からはその差を認識するのは難しいが量産現場ではかなり異なってくる。

リフローにおいては金属組成の融点に合わせたリフロー部の温度は確定されてしまうのでいかにプリヒートのトータル熱量をフラックスの熱反応特性に合わせるかがポイントになる。特に最近の3D(MID)実装や耐熱性の低い部品のリフロー化及び微細部品(0402、0201チップ)、皮膜撚線などの実装では温度差が10〜150℃ほどになるのでフラックスの熱反応特性は量産時の品質安定化には重要な要素になる。コンベア速度0.01m/mの違いでもはんだ溶融に差ができ、特に3D(MID)実装では基板側面と上面では熱影響の差は大きくなる。

手はんだではこて先温度360℃前後で作業しているが、耐熱性の低い部品は、作業温度を下げるのではなく、逆にさらに高温かつ短時間で作業することで部品を損傷することなく安定したはんだ付けが可能であるのと同様に、温度よりも時間要素が部品への熱影響を与えるのである。

上記においてはんだ付け熱量を一定とするとリフローにおいては接触面積(基板サイズ)は固定され、変数は温度と時間になり、部品内部への熱伝達を考慮すると加熱時間を短くすることが重要である。現場では時間の調整がもっともコントロールしやすく、かつ確実である。

リフロー部の必要熱量(はんだの融点以上)は基板と部品の熱容量で決まるが、主に基板の熱容量で決まる(基板の材質・厚み・設計など)。

はんだ付けは部品より熱容量の大きな基板ランドの熱ではんだを溶かし、その溶けたはんだの熱でリードをぬらすことでより確実な接合品質が得られる。

フローはんだ付けのスルーホール上がりと同じで、厳密には部品の温度に特に拘る必要はない。多層の高密度基板の内層は現場では認識できないが微細なランド上の熱の移動はフラックスの熱反応特性へも影響を与える。

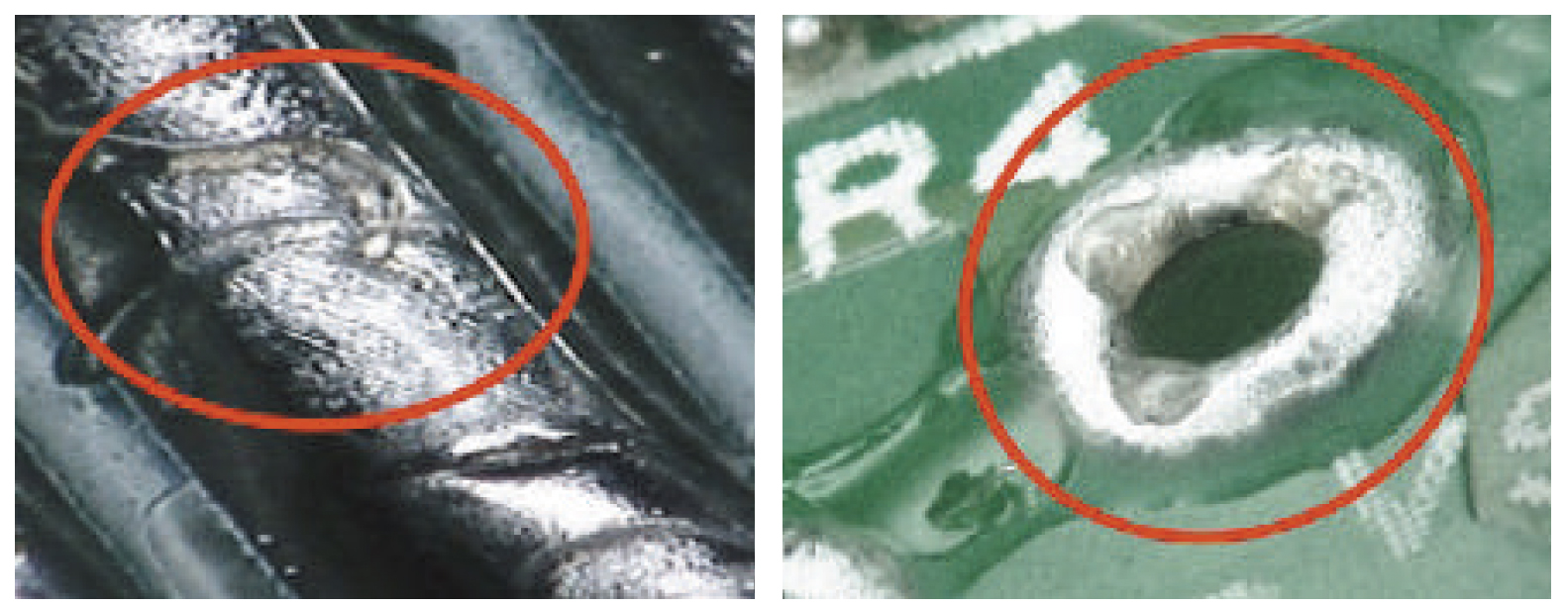

図1に示すように、ベタパターンの有無でホール上部の熱量に差がでるために、はんだのホール上がりの良否が発生する。

基板上のパターンもはんだ付け時の熱量に影響を与える要因になるが、基板全体がはんだの融点以上であれば部品間の温度差ははんだ付けに影響を与えない。

図1 フローはんだ付けのスルーホール上がり

図1 フローはんだ付けのスルーホール上がり

2017年11月号では温度プロファイルについて事例を紹介したが、ポイントはリフロー炉のヒータを操作することでフラックスの劣化を抑え、かつ基板内及び表面の熱の移動を抑えている。

問題はフラックスに関する現場での使用上の情報が不明瞭で仕様書を見てもみな同じような内容で、各社のフラックスの特性の違いはわかりにくい。20〜30PPMの不良率ではその差はわかりづらいが不良率1けたのPPMではフラックスの見直しでPPM0コンマ以下になりうる。

使用時には活性剤の効果(ぬれ性)については優劣の差は理解できるがフラックスの熱反応特性(温度に対するぬれ速度)についてはどこにも資料がない。0402や0201チップなどの微細な部品や最近検討が進んでいるリードリフロー、3D(MID)実装及び耐熱性の低い部品のリフロー化では加熱時間が最大のポイントになる。

特に鉛フリーはんだになってから融点が上がったことで熱量を確保するためにプリヒートが過剰な熱供給状態になっている。また最近はコスト面から低銀はんだや銀なしはんだへの移行ではんだの融点はさらに高くなる傾向で、リフロ—での熱量削減ができにくい方向へ進んでいる。

耐熱性の低い部品や基板のリフロー化では可能な限り熱影響を抑えるために短い温度プロファイルでの実装が必要になるが、短い温度プロファイルではフラックスの熱反応が不足し、未溶融状態を引き起こす。

鉛フリーはんだ用に耐熱性を高くしたフラックスでは溶剤に熱を取られるために無暗に温度プロファイルを短くすることができない。

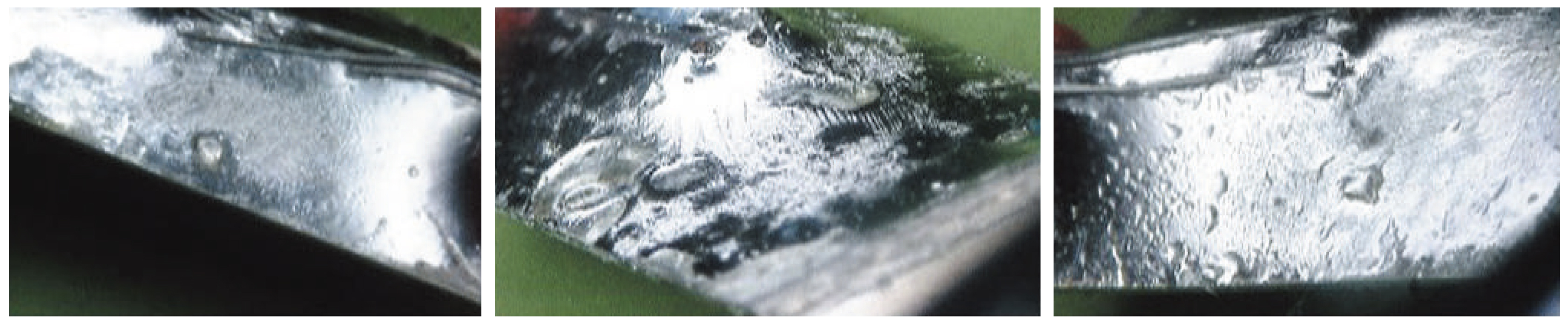

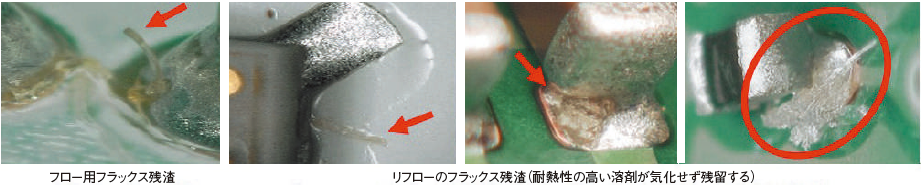

図2は、プリヒートが短すぎて気化しない溶剤である。リフロー時間を延ばす(コンベア速度を落とす)か、下部ヒータを高くする。また、図3に示すように、熱反応の速いフラックスはコンパクトな温度プロファイルでもはんだ量に比較して残渣はほとんど残らない。

図2 残渣の気化に時間が必要で温度を高くしても効果は薄い(京石産業提供=皮膜撚線のリフローはんだ付け)

図2 残渣の気化に時間が必要で温度を高くしても効果は薄い(京石産業提供=皮膜撚線のリフローはんだ付け)

図3

図3

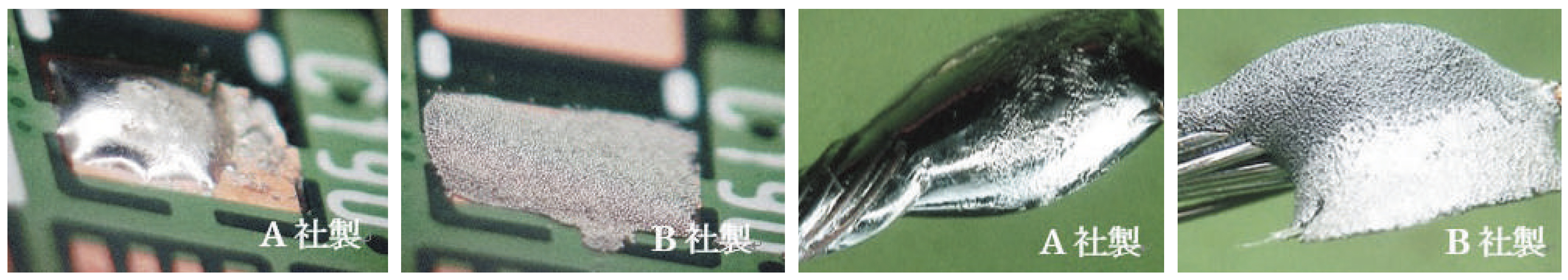

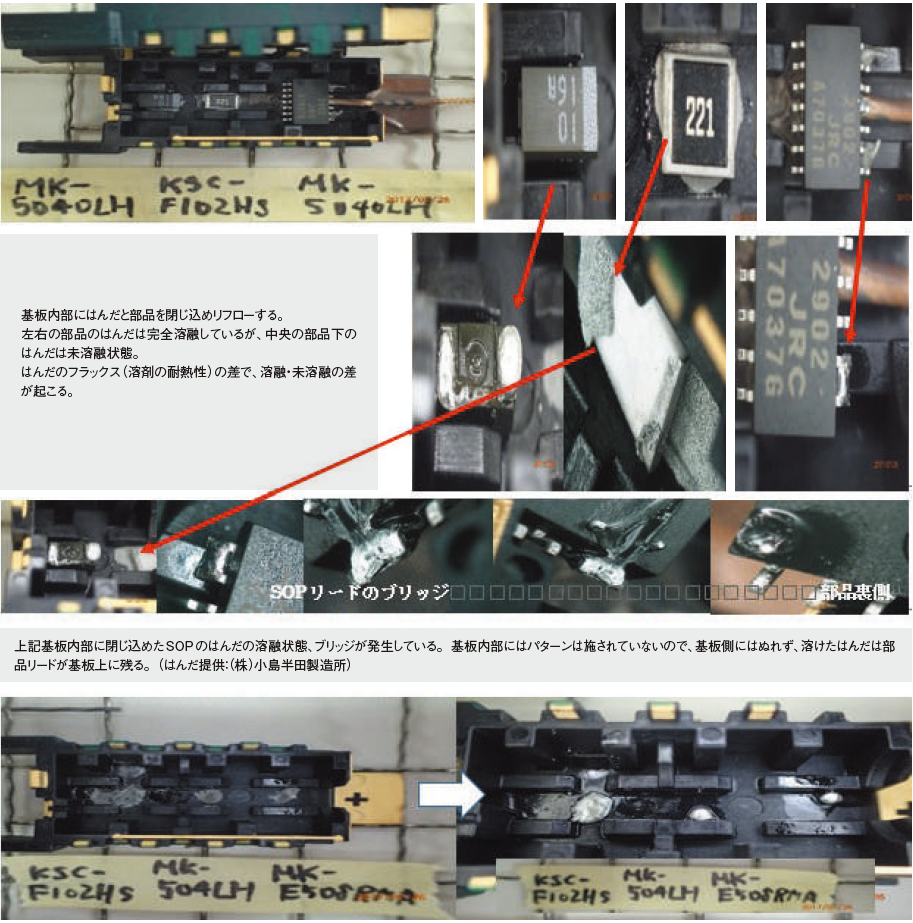

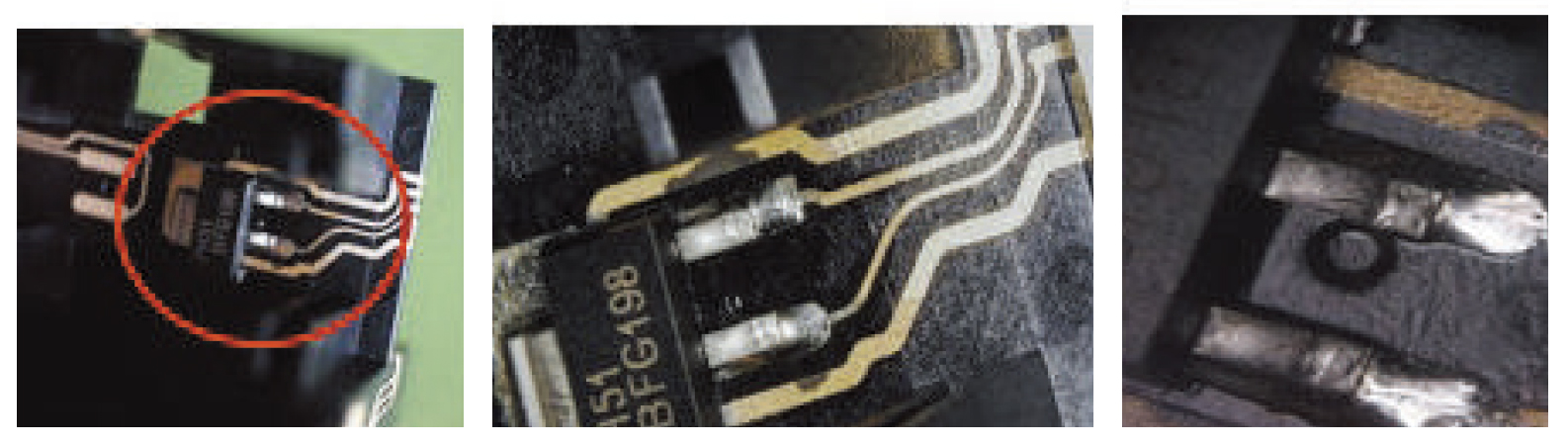

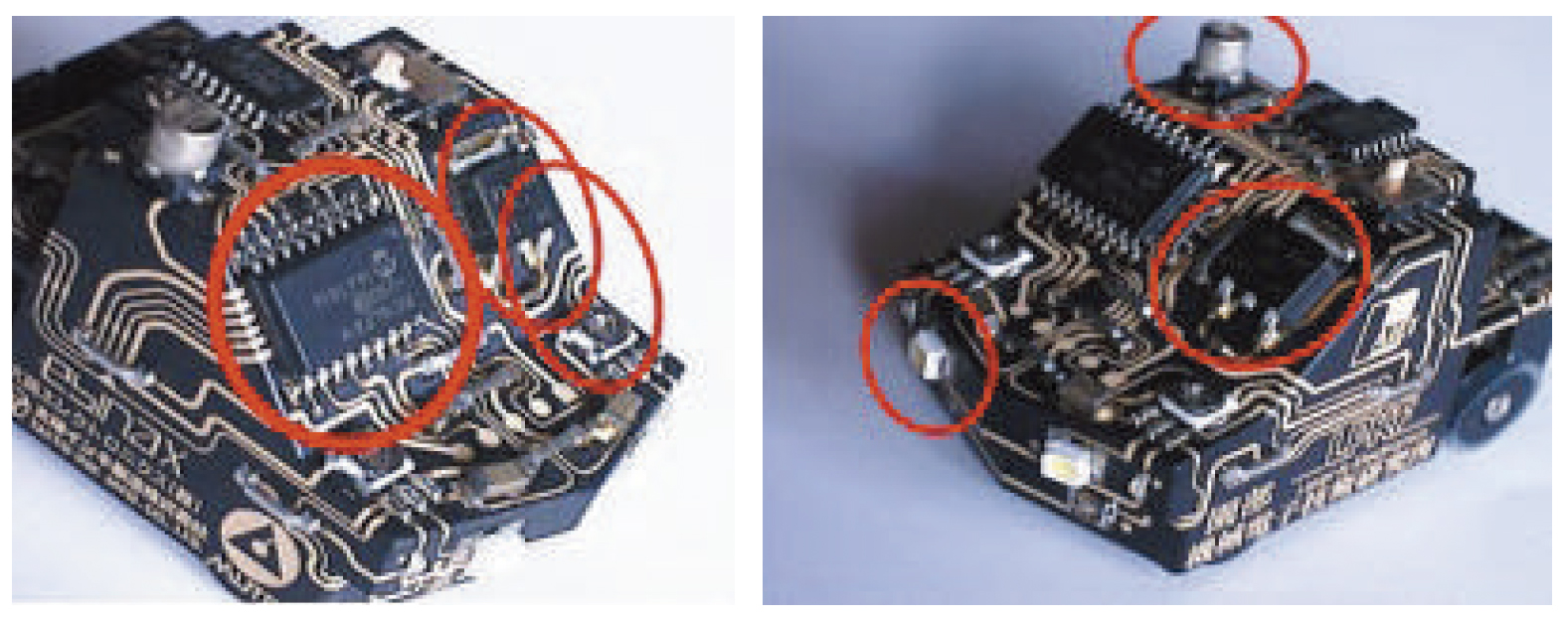

図4-①、-②は、フラックスの熱反応特性評価の画像である。同じはんだ組成と温度条件でもフラックス中の溶剤の熱反応特性の違いにより溶融に差がでる。

微細なランド(微量なはんだ)では大きな加熱で表面上はんだは溶けて見えるが、その反応(ぬれ性)に差が起こりボイドの発生や接合強度に影響する。

立体構造の3D(MID)実装では基板上部と側面では10℃前後の温度差が生まれるが、強い熱風で熱供給するとフラックスが劣化し、だれやブリッジを起こす。特に基板側面の温度は不安定になりがちなので、耐熱性の高いフラックス(溶剤)はぬれ性に影響を与える。

図4-①

図4-①

図4-②

図4-②

(基板提供=大英エレクトロニクス(株))

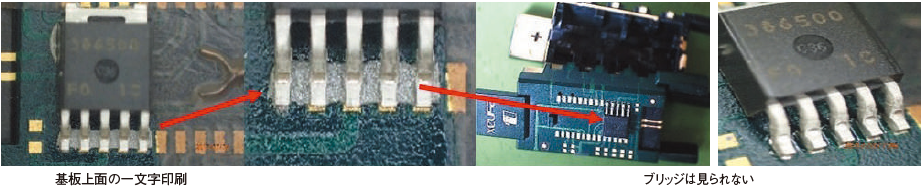

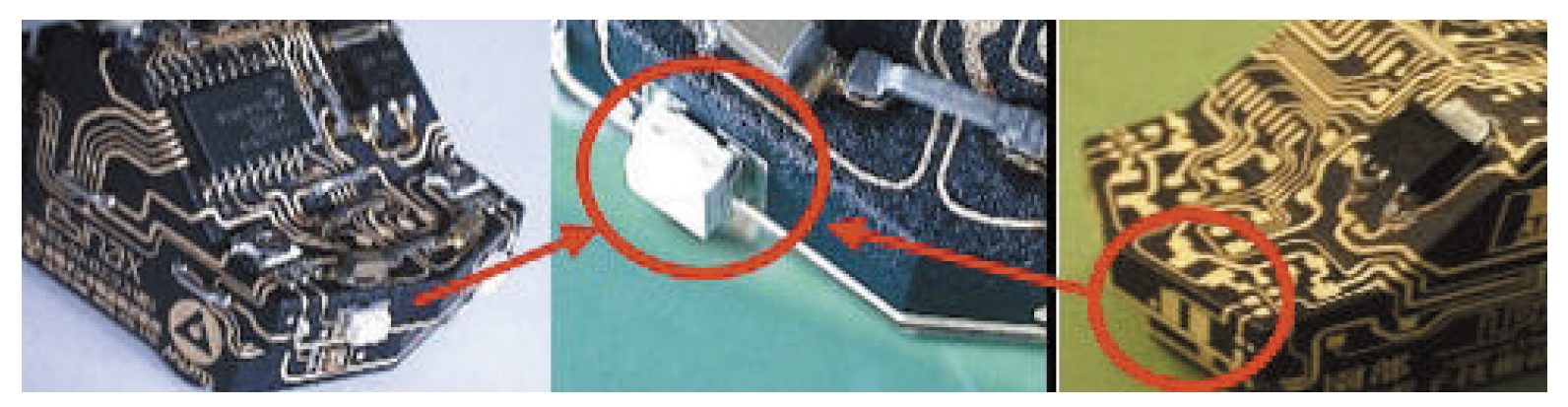

箱型3D(MID)基板上面と内部にはんだと部品を封入した状態でリフローしている。基板上面の部品にブリッジは見られず、同時に基板内側に封入した部品のはんだは溶融してブリッジを起している(図5-①、-②)。

フラックス熱反応特性により溶融するはんだと溶融不足のはんだに分かれる。

わずかな温度差に思われるが、部品の耐熱性や形状及びパターンにより外観観察での判断基準が難しくなる。

3D(MID)実装の量産ではより確実な接合品質を確保するためにはフラックスの熱反応特性も重要な要素になる。BGAやCSPも同様に基板下部からの加熱し基板ランドの熱によりはんだを溶かすことでぬれ性やボイドの改善がなされる。

図5-①

図5-①

図5-②

図5-②

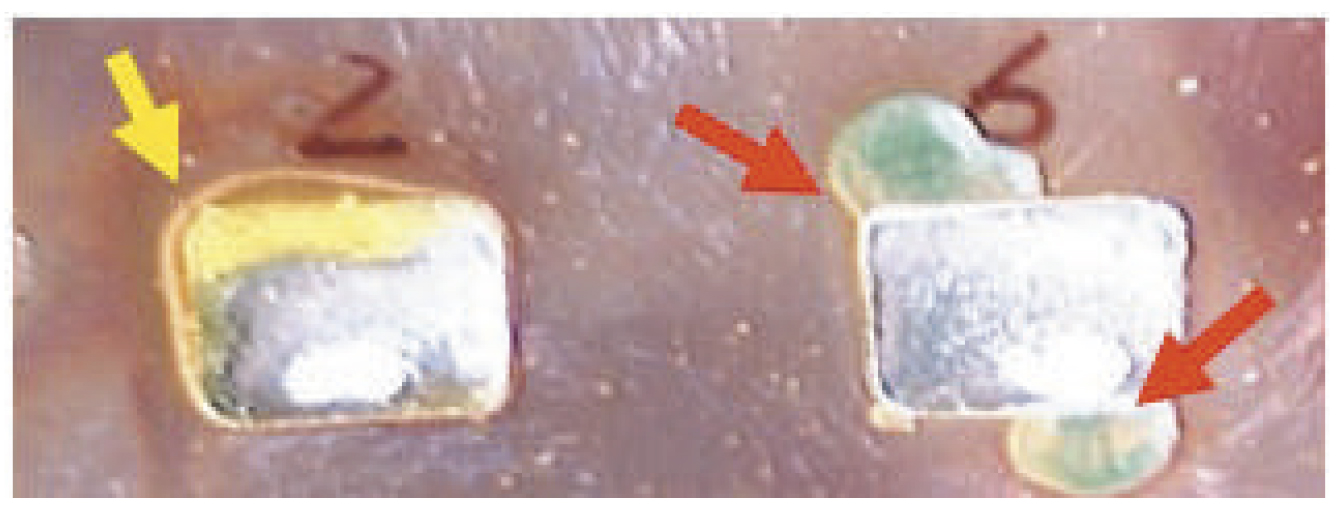

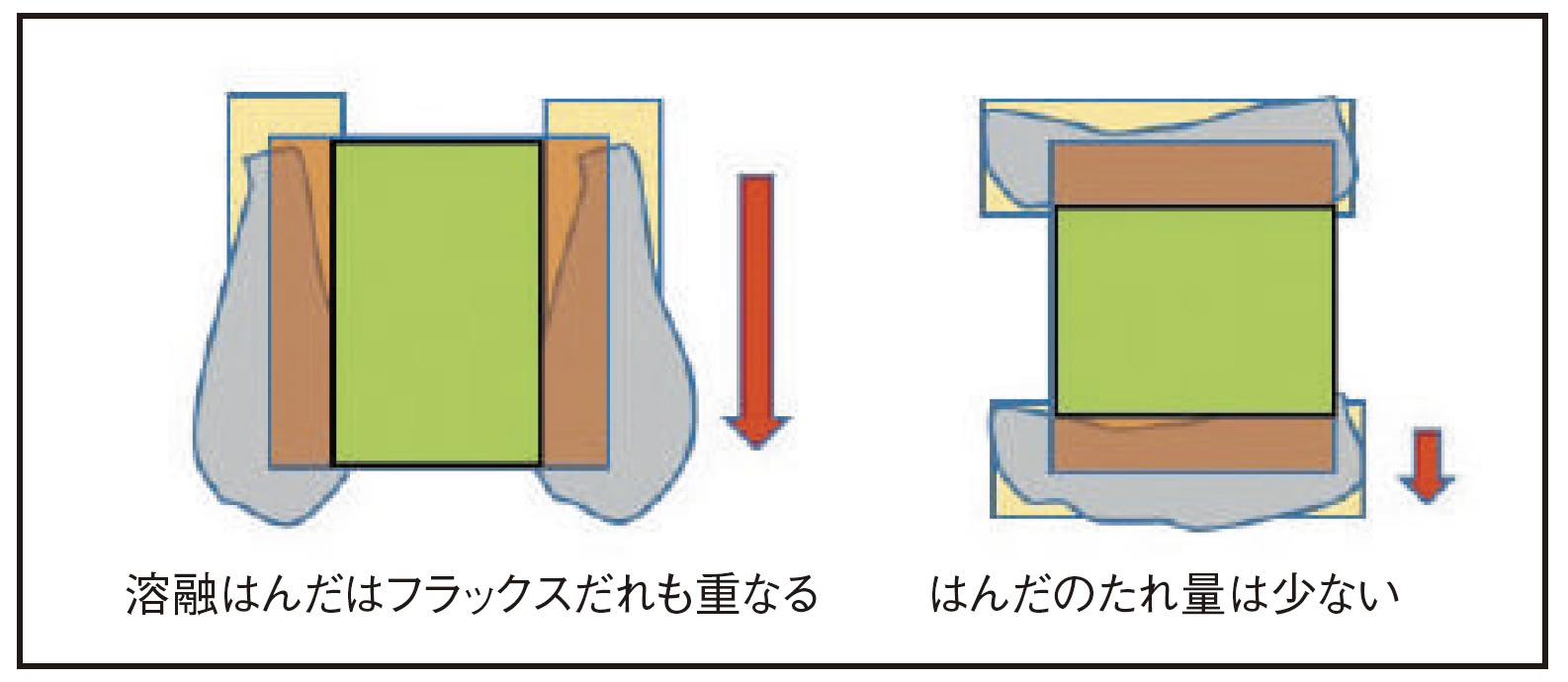

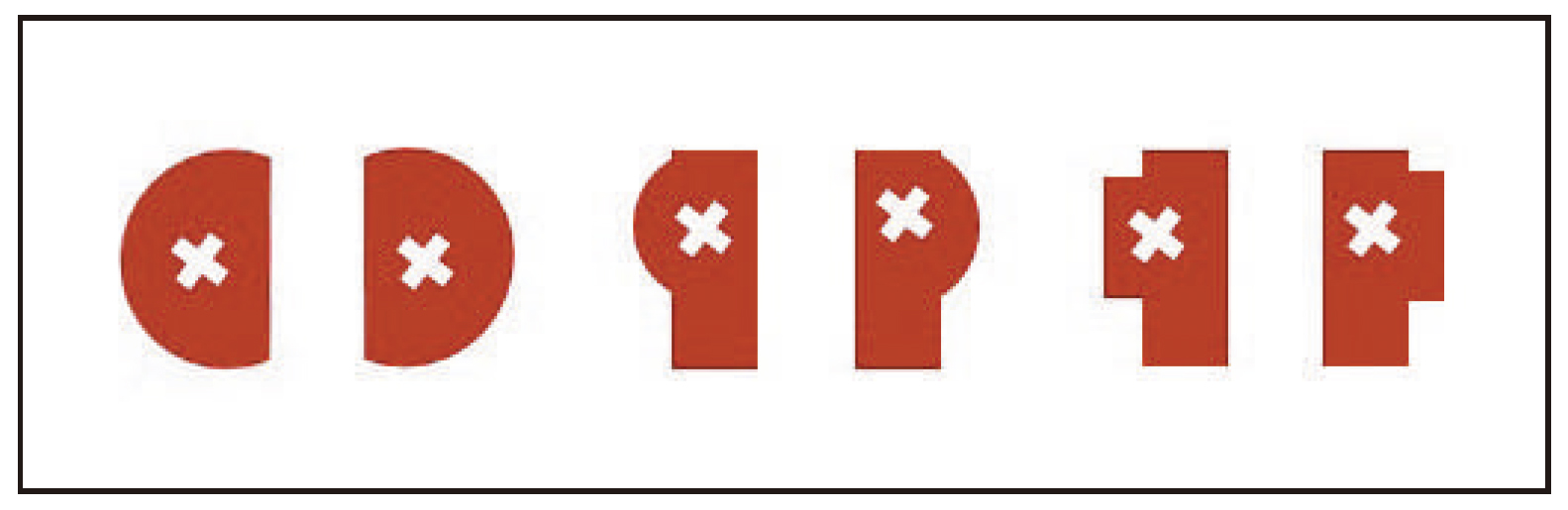

はんだ溶融時にフラックスがランドの外側へ流れ出るタイプでははんだも溶融時にダレる恐れがあり部品ずれ落下につながる、特に急激なはんだ溶融は避ける必要がある(図6、図7)。

はんだ溶融時に重力でランド下側にだれ、部品ずれや落下及びブリッジ等ににつながるため、はんだ量(フラックス量)やマスク形状は部品形状・サイズ及び部品搭載位置毎に検討する(図8)。

2 番 = フラックスはランド(印刷した箇所)から外側へは流れ出ない

6 番 = はんだ溶融時にフラックスがランド(印刷した箇所)から外側へ流れ出る

図6

2 番 = フラックスはランド(印刷した箇所)から外側へは流れ出ない

6 番 = はんだ溶融時にフラックスがランド(印刷した箇所)から外側へ流れ出る

図6

図7

図7

LEDのランドは垂直方向ではなく水平方向にしてはんだだれを抑える

図8

LEDのランドは垂直方向ではなく水平方向にしてはんだだれを抑える

図8

ランドに突起部を付け、ランドの中心を上側にずらすことで、溶融はんだの表面張力の頂点をランド上部にもってくる。部品ははんだの中心部に引き付けられずれを抑える。ただし、過剰なはんだ量では重力でだれるのでぬれ性との絡みで適切なはんだ量の検討が必要になる。

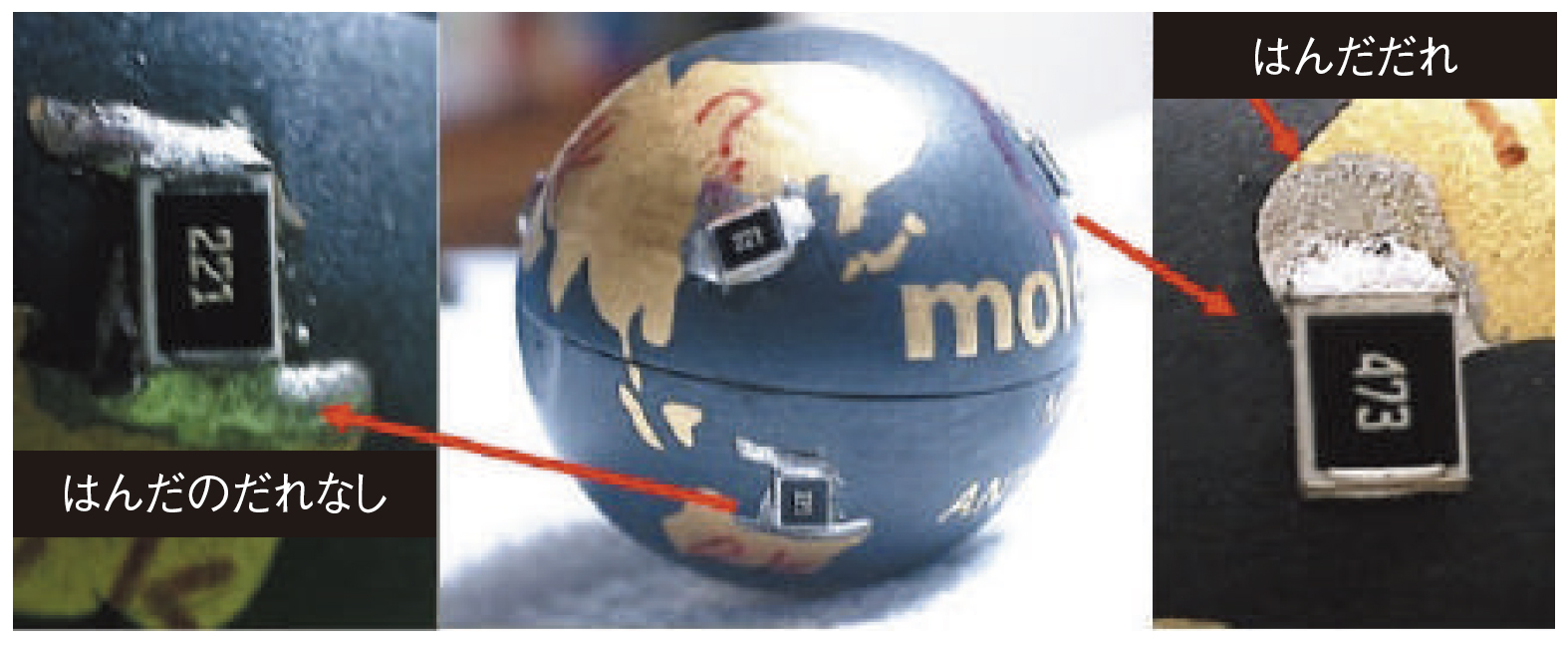

小さな部品では適切な温度プロファイルであれば、ずれたり落下することはない(図9)。

また、球体のような局面部のランドでも部品が落下することはない(図10)。

はんだがぬれることは部品が基板側に吸着される現象なので球体下部や側面下部でも部品が落下することはない、部品落下・ずれはフラックスの熱反応特性による差と温度プロファイルによる影響及び過剰なフラックス量による。

耐熱性の低いアルミ電解コンデンサが基板登頂部に搭載され、温度が低くなる傾斜部にパワー部品が搭載される状態では、早めにはんだを溶かすためにプリヒートは短くする(図11)。

●3D(MID)実装のポイント。

●耐熱性の低い部品(フローはんだ付けや皮膜リード線等)実装のポイント

(※注)フラックスの劣化を抑えるには基板下部からの加熱量を増やす、上部のファンの回転数を低くし基板上面に塗布されたフラックスへの熱風の影響を抑える。ディスクリート用コネクターのリフロー化からさらに現在はフロー基板のリフロー化の検討が進んでいる、今後皮膜リード線もリフロー化の検討も進むものと思われる。

これらを踏まえ、よりコンパクトな温度プロファイル(加熱)によるはんだ付けが可能なフラックスが必要になる。それによって、過剰な熱供給による不良率の改善に留まらず検査システムを含む装置等の投資コストの改善も可能になる。

図9

図9

部品形状やサイズなどに対応したランド形状で、はんだのだれ(部品ずれ)を抑えることが可能。過度のはんだ量やフラックス量は避ける

図10

部品形状やサイズなどに対応したランド形状で、はんだのだれ(部品ずれ)を抑えることが可能。過度のはんだ量やフラックス量は避ける

図10

基板裏側(下面)の部品もはんだの表面張力により落下することはない

基板裏側(下面)の部品もはんだの表面張力により落下することはない

大きな部品の搭載角度約40 °でもずれは見られない

図11

大きな部品の搭載角度約40 °でもずれは見られない

図11