「今年のJPCAショーでは3D(MID)実装に関するブースが7ホールで展示されていたが、いまだ十分なサンプル事例が示されていなかった。その理由の一つとしては、立体構造基板への実装がまだ難しいため、自由な形状のサンプルが提供されないためだと思われる。今回、私は、地球儀型の基板を1個、提供を受けたので実装を試みた。

3D(MID)基板実装実験 その2

実装技術アドバイザー / 河合 一男1.はじめに

2.実験目的

前回(実装技術3 Vol.26)の車型MID基板の実験における基板側面の部品ずれ落ちの検証はまだ不十分で、対策の検証ができていないが、今回は、より難しい球体MID基板での検証を行った。

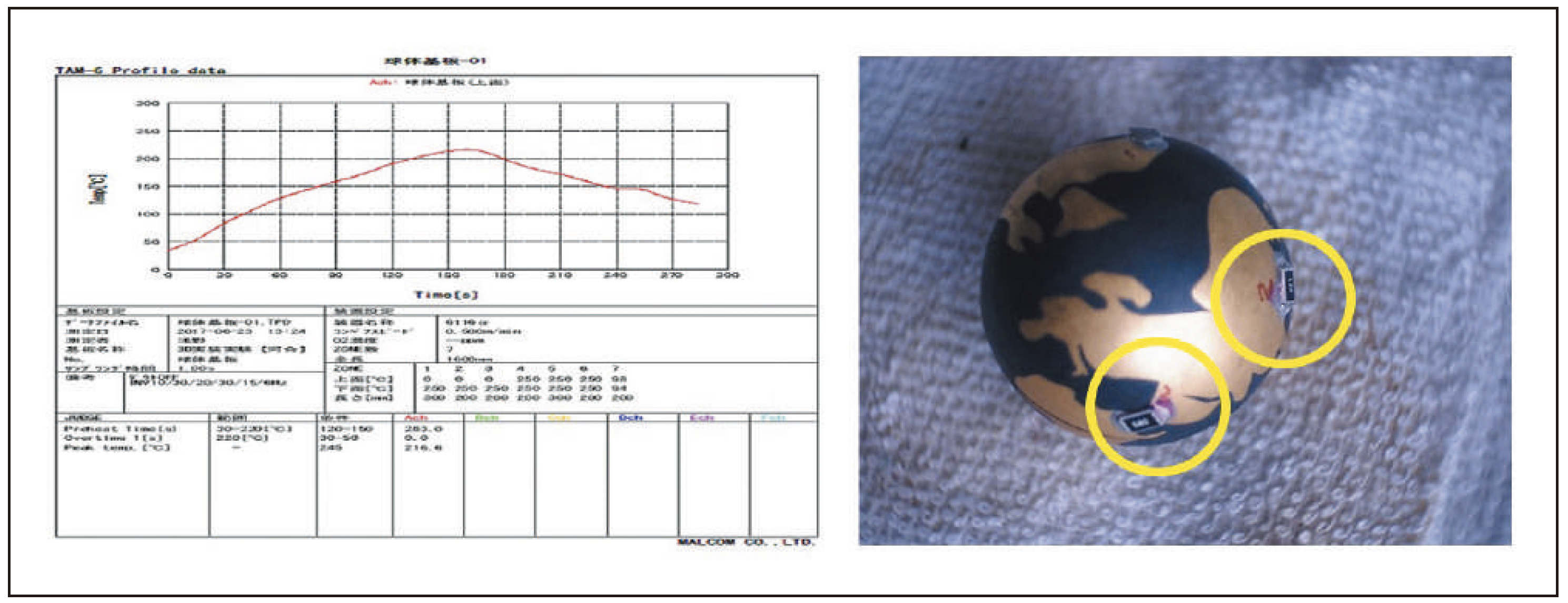

部品だれは、はんだの塗布の段階で起こるのか、リフロー段階で起こるのか、あるいはその両方で発生するのか判明していない。はんだに関しては各社のフラックスの熱反応特性が様々なので、先に温度プロファイルの検証を主な取り組み課題とする。

- ①基板上面と側面では10℃近い温度差が発生するため、エアリフローでは熱風(ファンの回転数を上げる)を強くして基板側面の温度を上げるが、それによってフラックスの劣化と同時に基板上面の部品温度も急上昇するので、熱風を強くすることもヒータ温度を高くすることもできない

- ②長いプリヒートはフラックスが劣化し、ぬれ性への影響とフラックスの熱反応特性によってははんだだれにも影響をあたえる

○問題点

※プリヒートを長くしてフラックスの流動性を抑え(フラックスを劣化させる)リフローを長くし、はんだを溶かす

- ①はんだ印刷(塗布)段階でのだれは見られない

- ②部品搭載段階でのだれは見られない

- ③リフロー段階ではんだだれが見られた

- (ア)プリヒート段階ではんだがだれる。

- (イ)はんだ溶融段階で一度はんだはランド中央に凝集した後、ランドのふちでだれる

- (ウ)適切なはんだ印刷箇所でははんだのだれは見られない

※今回の温度プロファイルは車型3D(MID)基板の時と異なりプリヒートでフラックスを劣化させないよう抑えリフロー部で大きな熱供給を行う

フラックスを劣化させない温度プロファイルとしては主に下記の2通りがある。

- ①温度プロファイルの前半ではんだを速やかに溶かす→熱容量の小さな基板(薄い基板、小さな割基板、他)

- ②温度プロファイルの後半ではんだを溶かす→熱容量の大きな基板(多層基板、大型基板、基板に密着挿入されているコネクタ搭載、他)

ポイントは基板へ熱供給しその熱ではんだを溶かすことで一般的な部品リードへの加熱(ΔT)はさほど考慮する必要はない。

注:はんだは基板ランドの熱で溶融し部品リードへは溶けたはんだで熱供給することになりフローはんだと同じ現象が基板ランド上面で起きている(図1)。温度プロファイルは0201チップや大型多層基板と同様に基板への加熱ではんだを溶かすことで部品間の温度差が大きくても問題なくはんだ付けできることが検証された。

図1 温度プロファイルの作成とはんだ付けを1回のリフローで行った。

図1 温度プロファイルの作成とはんだ付けを1回のリフローで行った。

3.フラックスの選定

はんだについては熱反応の異なる3種類のフラックスを用いたが、サンプルが少なく、再検証が必要である。温度プロファイルによりフラックスへの影響を検証する(図2)。なお、本来は条件を1回ずつ変えて行うのだが、サンプルが1個であるため、熱反応の異なるフラックス3種と印刷方法を同時に変えてのだれ実験で検証している。温度プロファイルは1種類のみとした。

図2(部品提供:Molex社)

図2(部品提供:Molex社)

4.3D(MID)基板実装の課題と検討・検証

3D(MID)基板実装にあたっては、以下のような課題を検討・検証する必要がある。

- ①はんだのだれ

- ・ランド形状の検討

- ・はんだ印刷形状の検討

- ・フラックスの選定と温度プロファイルの作成

- ②はんだの塗布

- ・印刷

- ・ディスペンサ

- ・はんだレス(めっき+フラックス)

- ③リフロー

- ・球体、立方体の内側・外側への同時実装(密封内部への実装)

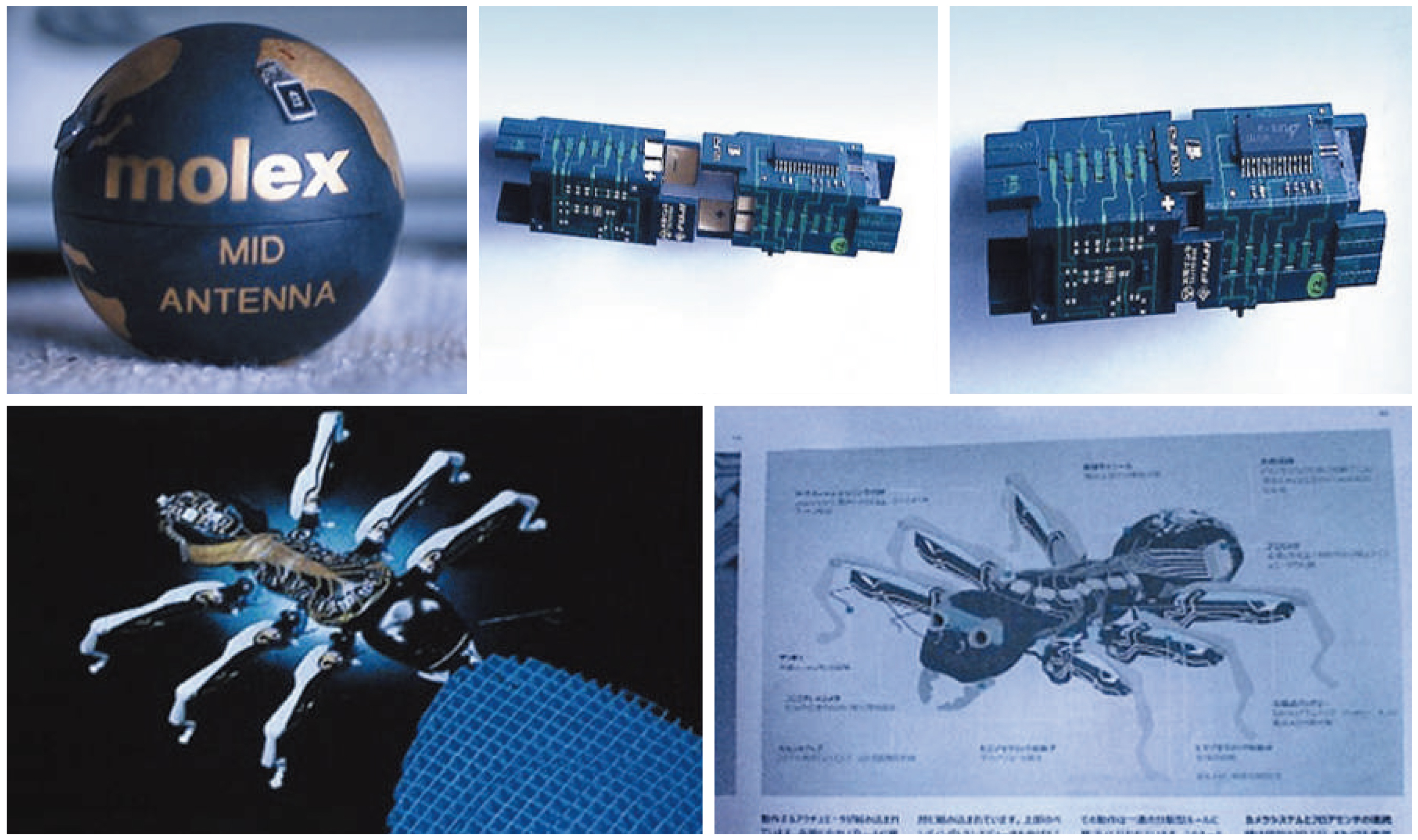

5.JPCAショーでの各社の提案

3D(MID)基板実装でははんだの供給と部品のマウントが一番問題になるが、今回のJPCAショーではヤマハ発動機が、いちばん対応が進んでいた。はんだの塗布は、基板側を動かし、基板を印刷機に対して平面に保持してはんだを塗布する。同様に部品も通常のマウンタの動きで搭載している。他社はまだデモ機としての展示までに至っていない状態であった。曲面の基板にも実装できることが証明されればマジックハンド型のはんだ塗布や部品搭載機器が提案されるものと推測される。なお、今回の海外指導では製品の厚みをより薄くする要求があり、この3D(MID)MID基板実装に興味示した工場があった。来年のインターネプコンでは、より多くの提案がなされることを望む。

6.今後の展開

車載関連の自動操縦化、ウエラブル製品の機能とデザイン、マイクロロボットやドローンの開発など各種センサの搭載で基板や部品の小型が要求される中で、製品デザインの自由度は市場導入時の大きな要因になる。実装現場は3D(MID)実装基板の外形が様々な異形なものになると予想され(図3)、それら設計デザイナーの要望への対応が重要になる。

写真上 = 地球儀型と列車連結型 写真下 =ドイツフェスト社のアリ型マイクロロボット

図3

写真上 = 地球儀型と列車連結型 写真下 =ドイツフェスト社のアリ型マイクロロボット

図3