「3D 基板(MID)の実装」というテーマでプライベートセミナーを開催した。限定した内容であったため募集人数も抑えたのであるが、予想以上の参加者があった。最近ではウエラブル関連がようやく立ちあがってきたマーケットとして注目を集めているが、次世代基板の3Dへの興味もかなりのものであるようだ。現状は基板製造から部品マウントまでは、樹脂 ⇒ レーザによる回路形成 ⇒ めっき ⇒ はんだ供給 ⇒ マウントというもので、一応検討が進んでいるが、量産に向けた最後のリフロー(はんだ付け工程)が難しく、中断している状況となっている。3D(MID)基板の実装ははんだ付けの原理を理解していれば特に難しいことではないのであるが、現行のはんだ付けの規格では対応しきれない。

3D基板(MID)の実装、及び、京都実装技術研究会における活動

実装技術アドバイザー / 河合 一男1.はじめに

2. 最近の現場動向

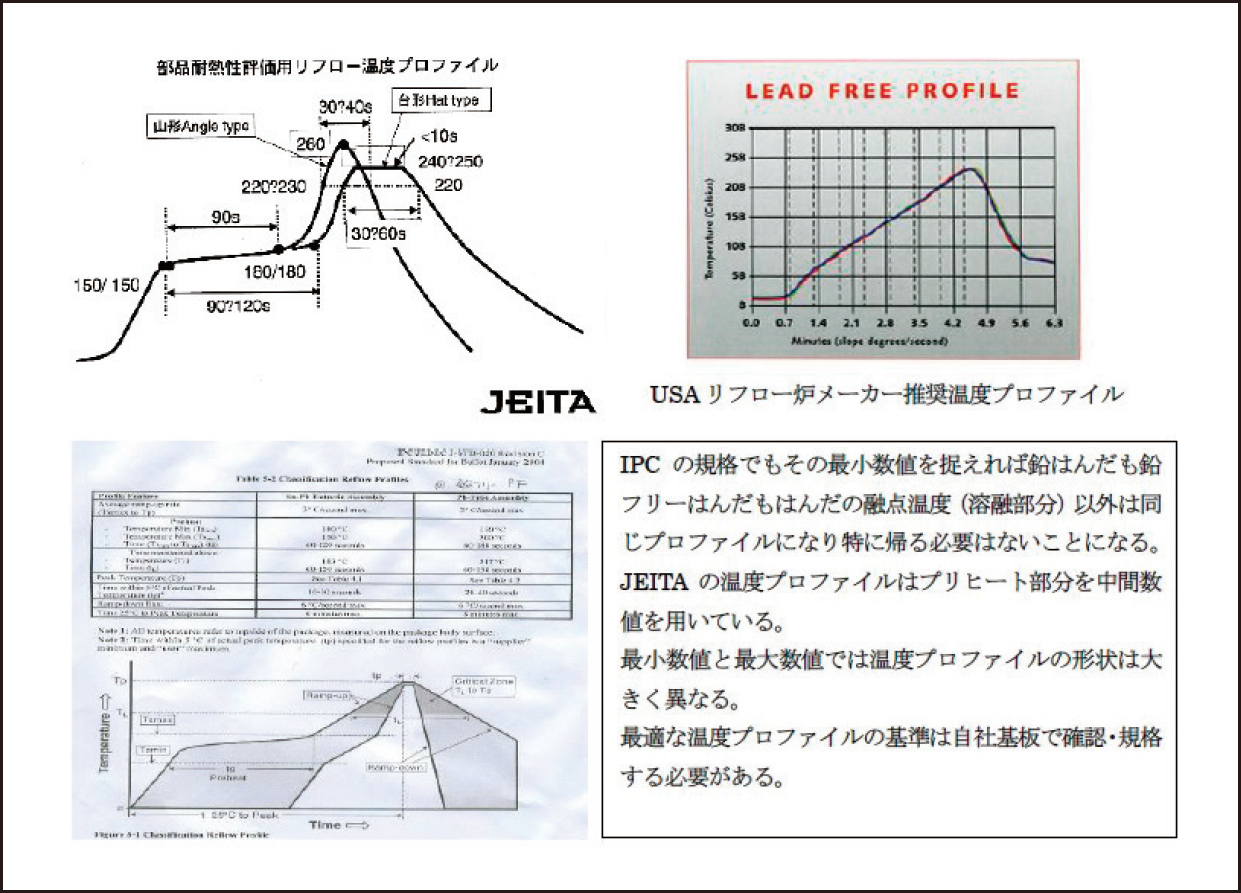

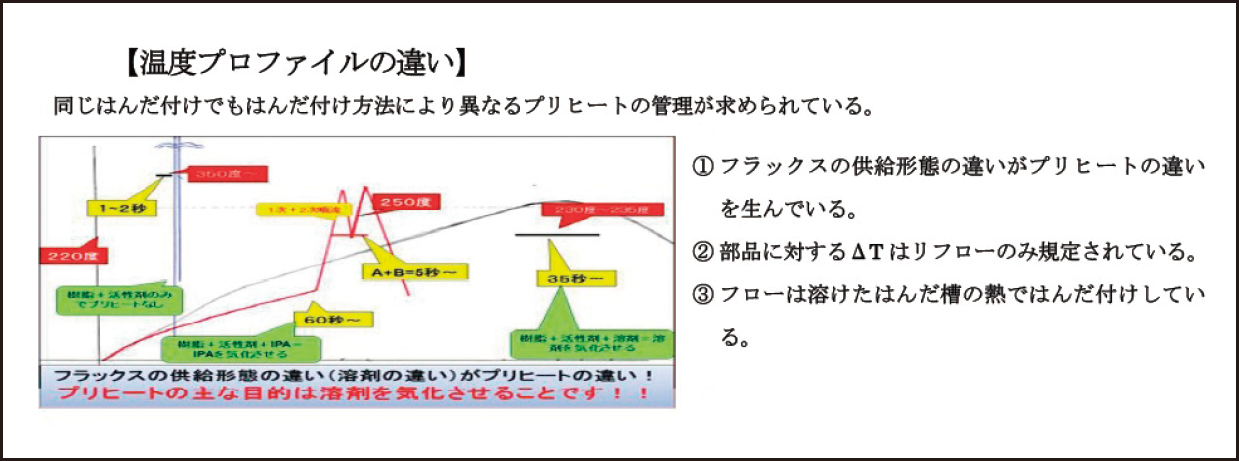

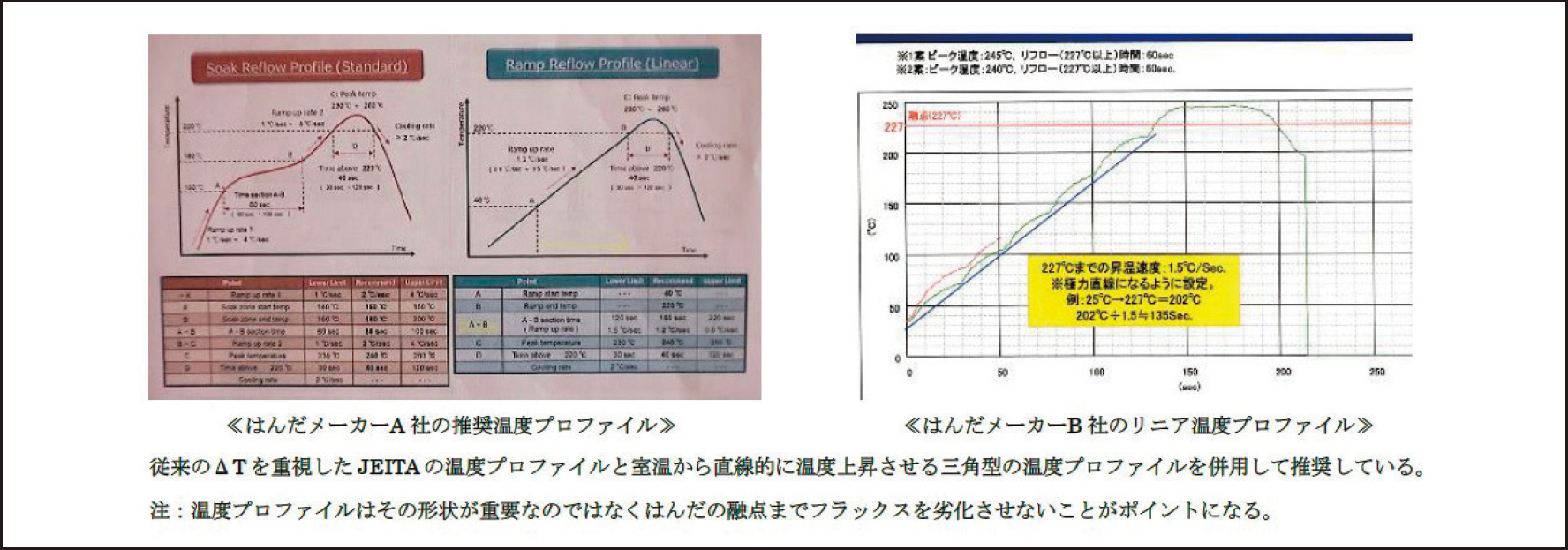

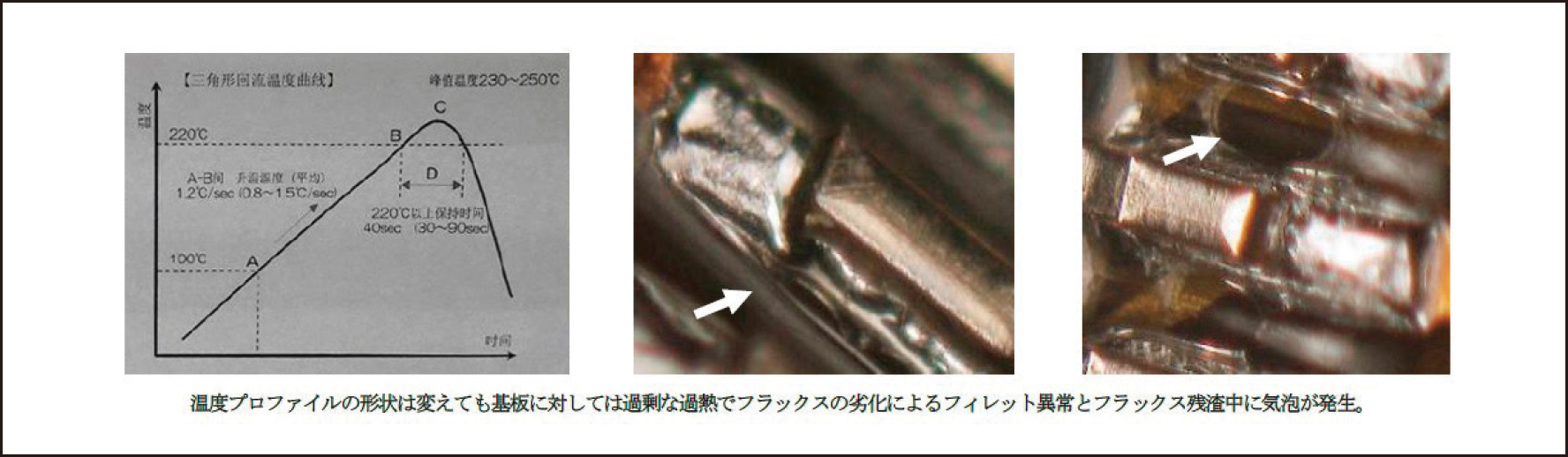

現状のJEITAの温度プロファイルは部品の耐熱性評価用で、はんだ付けの温度プロファイルと規格されているわけではない。この規格以上の加熱は部品の品質を保証できかねる部品メーカー側の要望に基づく温度プロファイルである、と理解すべきである(図1)。海外ではそれぞれ異なった温度プロファイルの指定が見られるが、日系企業ではほとんど同じ規格を求めている。同じ実装基板で見かけ上は異なる温度プロファイルの規格は、数値の取りかたでプリヒート部の形が異なるが、リフロー以外のはんだ付けのプリヒートはさらに大きく異なっている。はんだ付けで重要なのはフラックスを劣化させずにはんだを溶かす(溶けたはんだを供給する)ことである。フローはんだではフラックスなしで基板をはんだ槽に浸漬してもぬれないのと同じことで、単に加熱してはんだを溶かしてもフラックスがなければはんだ付けすることはできず、そのフラックスはプリヒートで劣化してしまう(図2)。

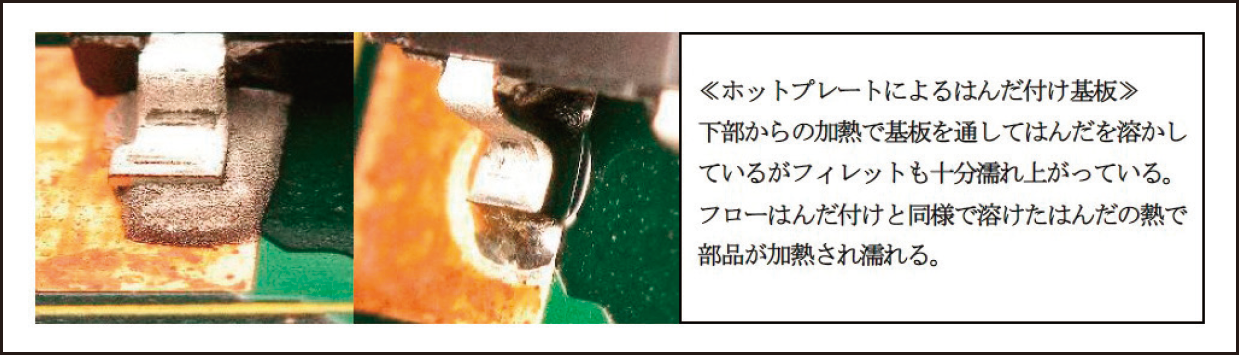

既存のリフローはんだ付けの概念は部品リードの温度を同じにすること(ΔT)が重要とされており、主にプリヒートはこのΔTの管理目的になっている。はんだは溶融することでぬれるが、しかしフローはんだ付けでは5秒前後で済むものがリフローでは30 秒以上と長い、ということに注目すべきである。ホットプレートでもはんだ付けは可能である。ホットプレートは下部からの加熱による基板の熱ではんだを溶かしその溶けたはんだの熱で部品を加熱する。つまりフローはんだ付けと同じである(図3)。以上のことから、リフローにおける部品間の温度差(ΔT)にこだわりすぎる温度プロファイルはその意味を見直す必要がある。ΔTにこだわったことで品質が安定せず必要以上の設備投資が要求されてきたが最近ようやく温度プロファイルの見直しが行われてきている(図4、図5)。はんだが溶けるまでの時間(必要最適熱量)は基板×部品×設計×はんだの耐熱特性で異なる。

3. 3D(MID)基板実装のポイント

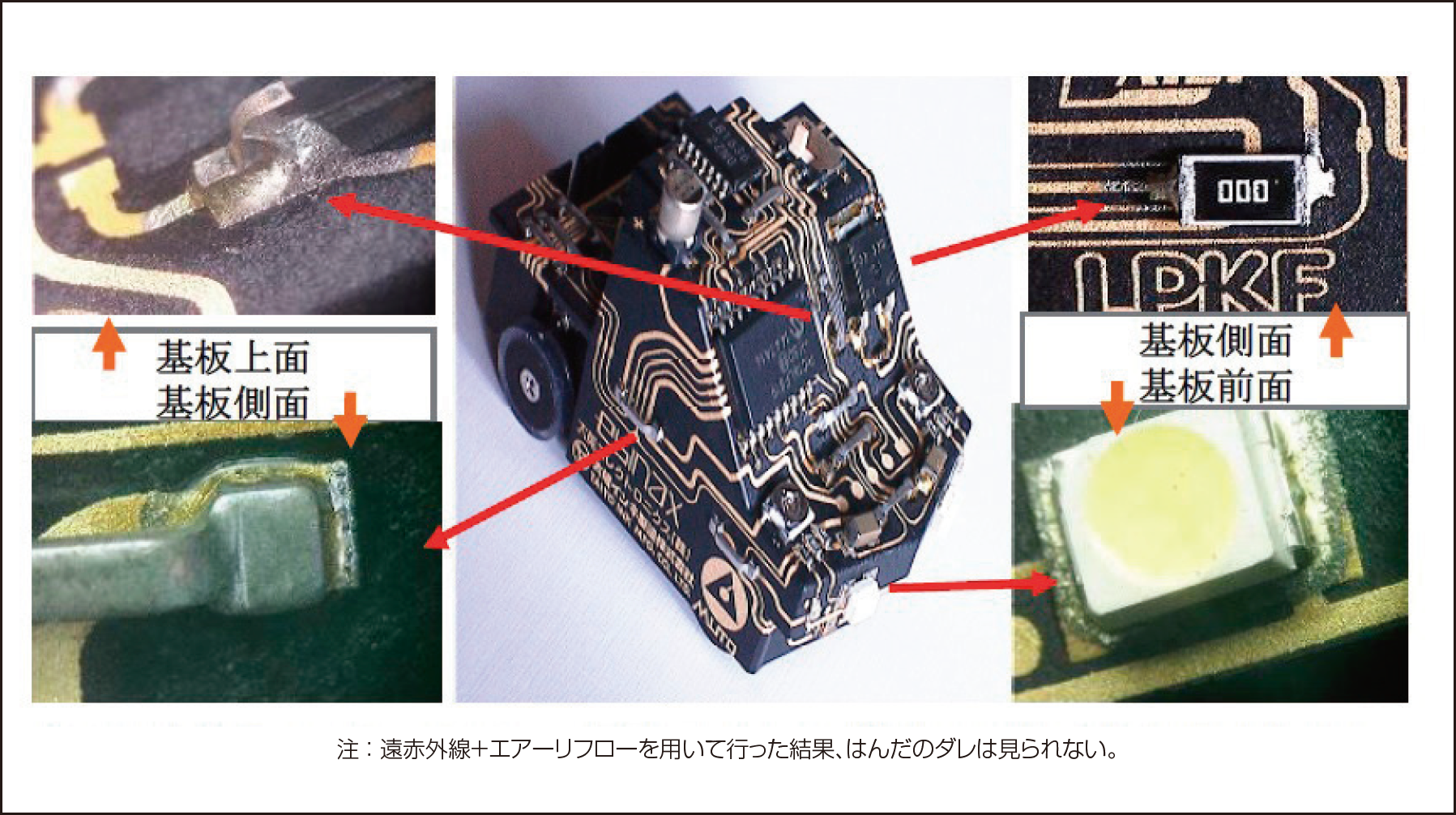

今回実験した3D基板では、部品の搭載位置で温度差が10℃ほどできるので部品間の温度差(ΔT)の管理はさほど意味をもたない。部品の耐熱温度とはんだの融点以上を保持することではんだ付けが可能になる。3D(MID)基板実装のポイントは以下の3点である。

- (1)温度プロファイルの設定

- (2)リフロー炉の操作

- (3)フラックスの選定

- ①温度プロファイルは上部ヒータに近い基板上面に搭載されているの部品の耐熱性以下に抑える必要上ヒータ温度は抑える必要がある。

- ②側面は熱風のあたりが弱く熱不足になりやすいが、逆に強い熱風ははんだのだれを引き起こし、部品ずれが起こる。

- ①現状では各社のリフロー炉の性能特性が異なる(熱風の吹き出し方法等)のでヒータ温度の設定やコンベアー速度を変更してその性能特性を確認する必要がある。

- ②リフロー炉の性能特性により測定された各ポイントの温度より実際のはんだのぬれ状態を確認・重視する。

- ③ファンの回転数や各ヒータを個々にコントロールできるリフロー炉が望ましい。

フラックスは熱反応の速いものを選び、早い段階からぬれ性を確保する必要がある。

4. はじまったばかりの3D(MID)基板実装

現状では3D(MID)基板実装は始まったばかりであり、十分なサンプル事例がなくデータ不足の状態である。今後より複雑な設計や各種サイズの部品搭載事例が必要になるが、特にエアリフロー炉でのはんだだれ対策ランド設計の検証ができれば普及が早まる。はんだだれ対策設計は上記した3 項の調整をともなうが、セルフアライメント効果を活用することで対応できるのではないかと推測される。メーカーの協力がもらえればぜひ実験確認してみたい。

5. その他の特殊なはんだ付けへの応用

3D(MID)基板の実装は現状の温度プロファイルとリフロー炉の操作方法を見直すことで可能になるが、この姿勢は通常の実装基板においても、生産性と品質の改善を可能にすることができるものである。

- ①フロー基板(電源基板・LEDなど耐熱性の低い部品)のリフロー化

- ②リフロー基板の混流:1台のリフロー炉に同時に各種サイズの異なる基板を同時に流すことが可能で生産性の改善に繋がる。

- ③機種切り替えは(温度プロファイルの変更なし)メタルマスクの変更のみで可能である。

- ④品質の向上(検査工程の簡素化)。

6. 京都実装技術研究会の活動紹介

京都実装技術研究会では昨年度までに電源基板のリフロー化や0201チップ実装、微細部品のはんだレス実装などいろいろな課題の実験検証を行ってきたが、今年度は部材の供給があれば3D(MID)基板実装も検討してみたい。最近は他県からの参加企業も増え内訳も実装企業のみならず基板メーカー、部品メーカー及びマスクメーカーなどの参加で各種の協力が得られるようになってきた。研究会の発表の後の懇親会にも参加者が増え、他の参加者と熱心な意見交換や相談をしている。昨年度は実践的なはんだ付け用の基板作成も行った(図6)。

初心者から熟練者まで活用できるはんだ付けの原理を考えながら練習できるようになっている。講習受講者は、簡単にはんだ付けできるランド・ホールと、はんだ付けできないランド・ホール(=フローやリフローでははんだ付けできるのにはんだごてでははんだ付けできない)の違いを理解することができ、実際のラインでのはんだ付け作業に応用できる。はんだ付けできないランド設計を設けることには当初疑問もあったが、現在の規格やはんだ付け講習では単なる練習や経験で終わる形式的な内容になっているため、実際の工場での問題への対応ができにくくなっている。人材育成がペーパードライバー的な理論はわかるが、実物への対応ができない教育に偏ってきてしまうと、日本製品の品質は今後ますます海外の作業員の質にゆだねられることになるだろう。