1. 趣旨

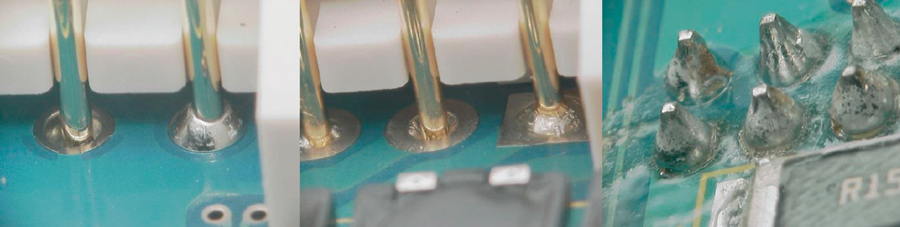

一般的な認定試験で使用される手はんだ付け用練習基板は、初心者でもはんだ付けが可能な簡単なランド設計になっている。しかしこのような基板では、「なぜはんだ付けができたのか」「なぜはんだ付けができなかったのか」を理解することができず、単に上手にはんだ付けをすることが主な目的になっているように思う。実際の製品で使用される基板では、手はんだ付けをする周辺に大小の部品が高密度実装され、はんだごてが入れ難かったり基板の積層数が多かったりと、練習で習った方法では出来難いのが実情である。また部品や基板設計が変わると応用が利かない。実際、量産基板の手はんだ作業部位においてフローアップ不足のもの、フラックス残渣が焦げているものなど、はんだ付け時の熱バランスが取れていないものを良く見かける(図1)。一般的なはんだ付け用練習用基板は両面基板であるが、京都実装技術研究会では生産現場でのはんだ付け作業に近い条件ではんだ付けの練習や条件検討を行えるように、積層枚数を増やしスルーホールで各層を接続することで1 層・2層・4層・6層の熱の逃げを再現した基板を作製した。

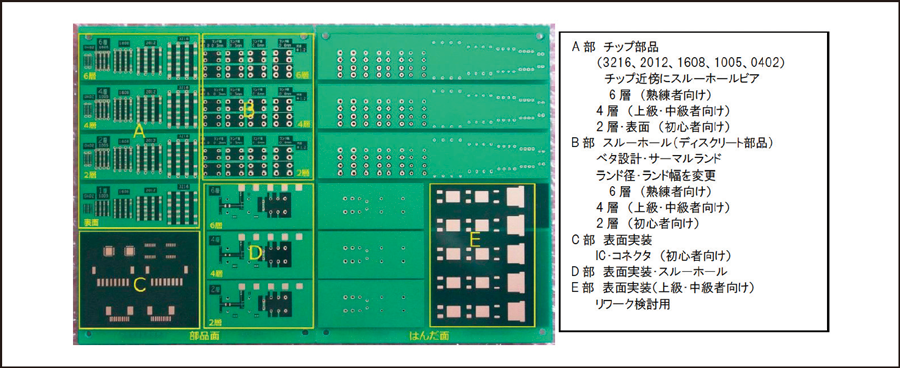

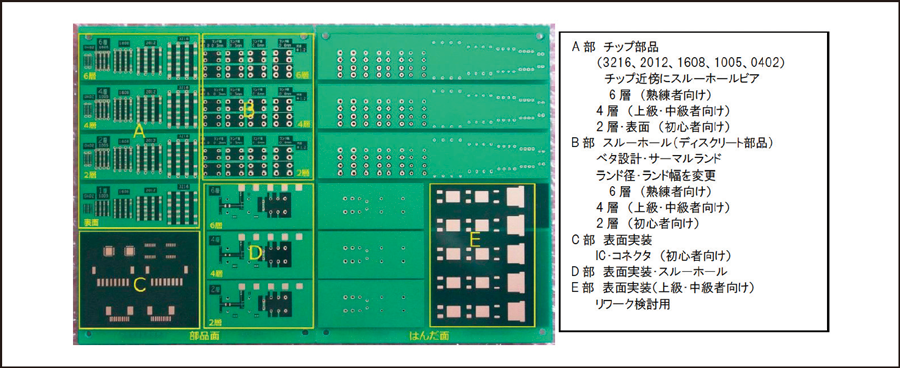

今回、京都実装技術研究会で作製した基板(図2)は、初心者向けに簡単にはんだ付けが可能なランド設計と高度な技術を持ってしてもはんだ付けできにくく様々な工夫が必要とされるランド設計を組み込んであり、はんだ付けの基本原理を理解できるようになっている。基本原理を理解できるようになれば、はんだ付けが難しい各種の実装基板にも対応することが可能になる。特にスルーホールの6層ベタランドは、簡単には手はんだ付け出来ない設計にしている。それをはんだ付けする方法・手段を検討する過程ではんだ付けの基本概念が理解できるようになり、実際の基板へも応用できる。またこの基板を用いて、スキルアップセミナーを開催し、単なるはんだ付け講習会ではなく、なぜはんだ付けができなかったのか失敗から原理を学び、即業務に使えるようなプログラムで参加者からは好評を得た。一般的なはんだ付け講習では受講者全員が一応はんだ付け可能な設計基板で行っているが、これでは技術的な向上を図ることはできず、また実基板に対応できない。簡単な個所と難しい個所を混在させることではんだ付けの基本原理を理解し実基板への応用や現場指導を可能とさせる。本報告内容は、このはんだ付け練習用基板を用いて、はんだ付けの基本原理を温度測定と実際の出来栄えの観察を交えて解説する。

図1 フローアップ不足、フラックス残渣の焦げ

図2 はんだ付け練習用基板(京都実装技術研究会)

2. はんだ付けの基本

はんだ付けの基本は、以下の3つの事項が同時に行われる必要がある。

- ①はんだ付け対象部位がフラックスで覆われ酸化膜を除去すること

- ②はんだ付け対象部位がはんだの融点以上になること

- ③はんだ付け対象部位にはんだがあること

リフロー・フロー・手はんだは、それぞれフラックスとはんだの供給方法および加熱方法が異なるが、基本的な3 要素は同じである。手はんだ付けにおいては、やに入り糸はんだを使用することでフラックスとはんだがほぼ同時に供給され、はんだごてから供給される熱ではんだ付け対象部位がはんだの融点以上に加熱され、はんだ付けができる。リフローやフローは基板全体を加熱するいっぽう、はんだごては局所的に加熱されるため、はんだ付け対象部位にこて先を接触させて加熱する際のこて先の熱容量とはんだ付け部位の熱容量および熱の流れをリフローやフロー以上にイメージする必要がある。もしイメージしにくい場合は、実際にセンサを取り付けて温度測定を行ってみると理解できる。手はんだでは、特に以下の作業方法を考える必要がある。

- a …はんだごての選定(こて先の熱回復力の速さ(供給能力)が必要になる)

- b…こて先形状の選定(熱を伝えやすい形状の選定と蓄熱量(サイズ)を考える)

- c…こてのあてる方向(こてのあて方により熱の流れが変わる)

- d …はんだ送り方法(ホール内へのフラックスの供給)

- e…糸はんだの線径(太すぎる糸はんだは供給が過剰になりはんだ過多やはんだボールやブリッジの原因となる)

- f…フラックスの選定 フラックスの熱反応特性によるぬれ性の差

3. 検証実験

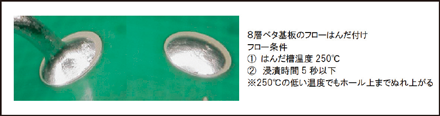

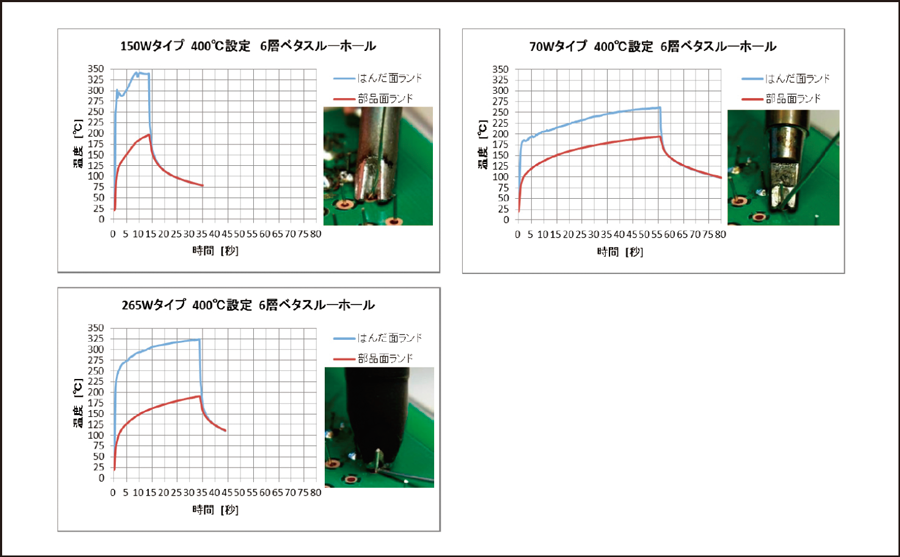

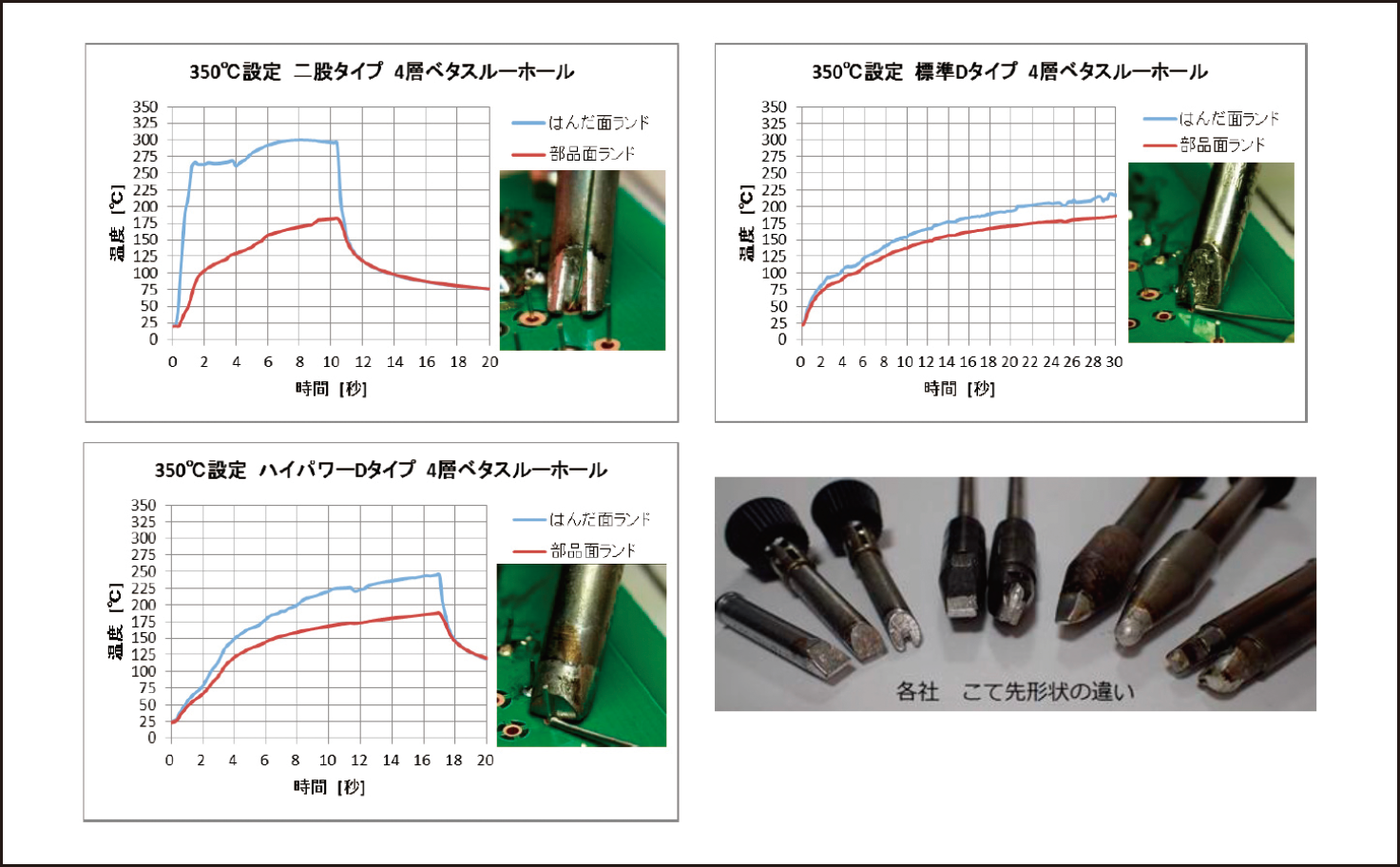

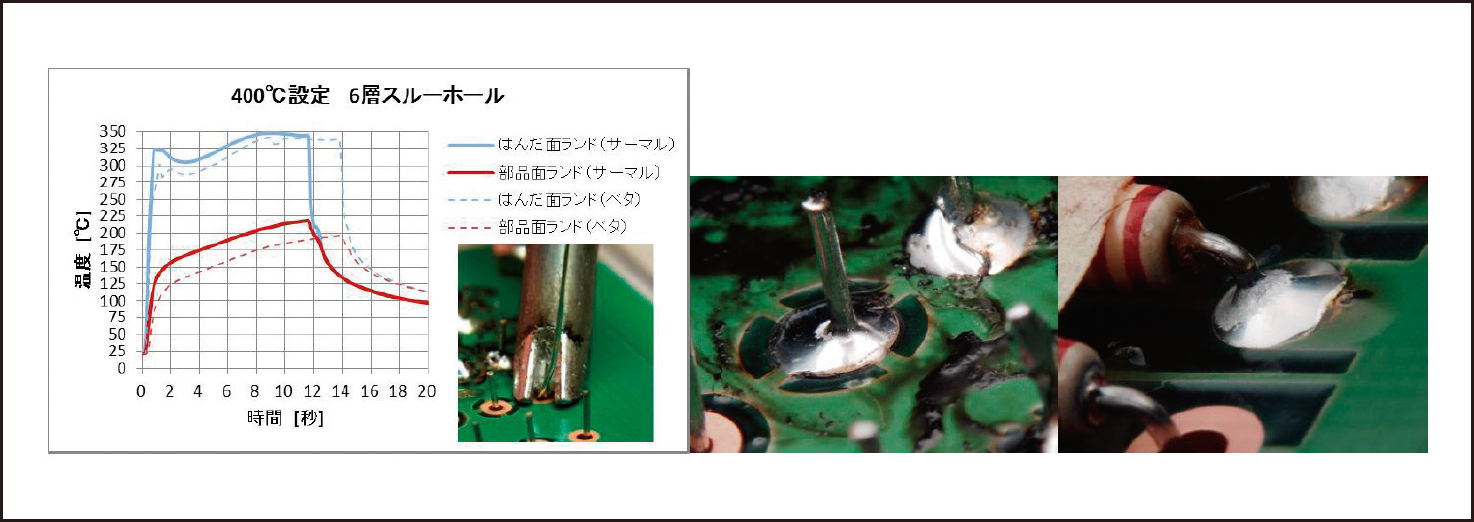

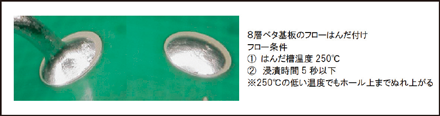

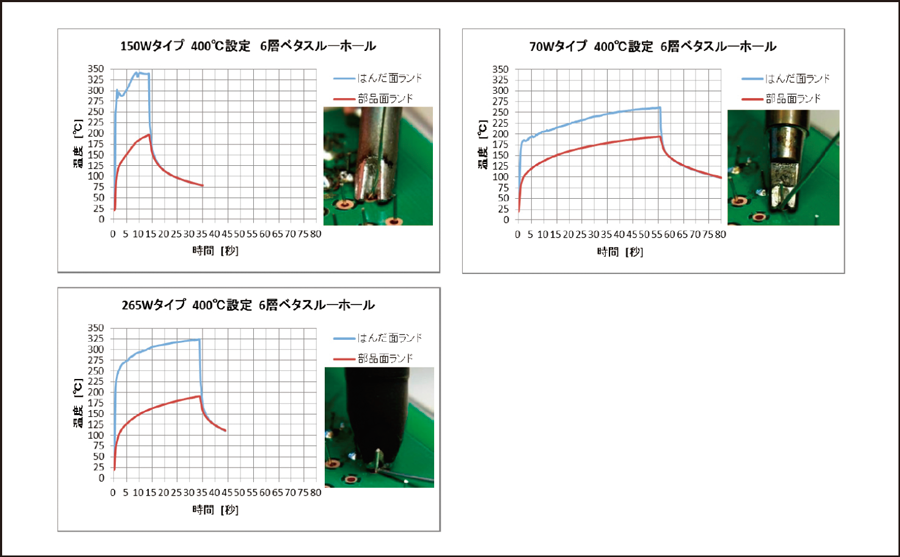

図2のB 部およびD部のスルーホールを用いて、熱供給方法と熱移動について検証実験を行った。フローやリフローは、基板全体を加熱するため、6層や8層ベタのスルーホールであっても、容易にはんだ付けが可能である(図3、図4)。手はんだ付けにおいて6 層ベタをはんだ付けする場合、こてのパワーとこて先の形状が重要で、両者のバランスが取れていないと、短時間ではんだの融点まで加熱することができず、はんだ付けができない。まず初めに、こてのパワーが70W(一般的)と最大150W(平均80W)・最大265W(平均150W)のハイパワーで同じような形状のこて先で比較すると、このパワーが大きい方が基本的に有利な傾向となるが、必ずしもそうでない(図5)。加熱能力に優れたものを選ぶ上でパワーの数値は目安にはなるものの、こて先の温度センサの位置、ヒータの能力、制御方法などで決まる熱応答性も関係しているものと思われ、実際に温度測定してみないと加熱能力がどの程度かわからないのが現状である。図5でおのおのはんだ面の立ち上がり温度とその後の温度上昇カーブから、こて先の蓄熱量と熱応答性が判断できる。また、はんだ面ランドと部品面ランドの温度差が大きい方が、熱の供給量が多いものと推測する。次に、こてのパワーが大きかったとしても、こて先の形状が異なると、加熱時間に大きく影響する(図6)。

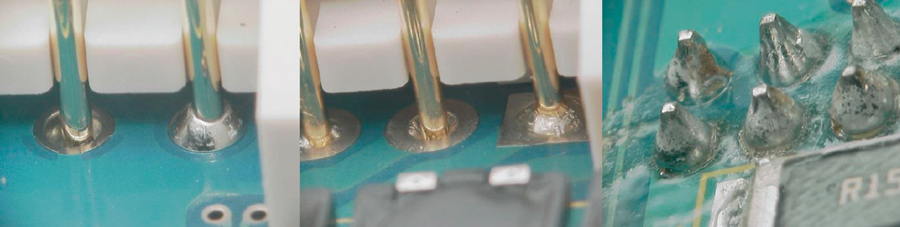

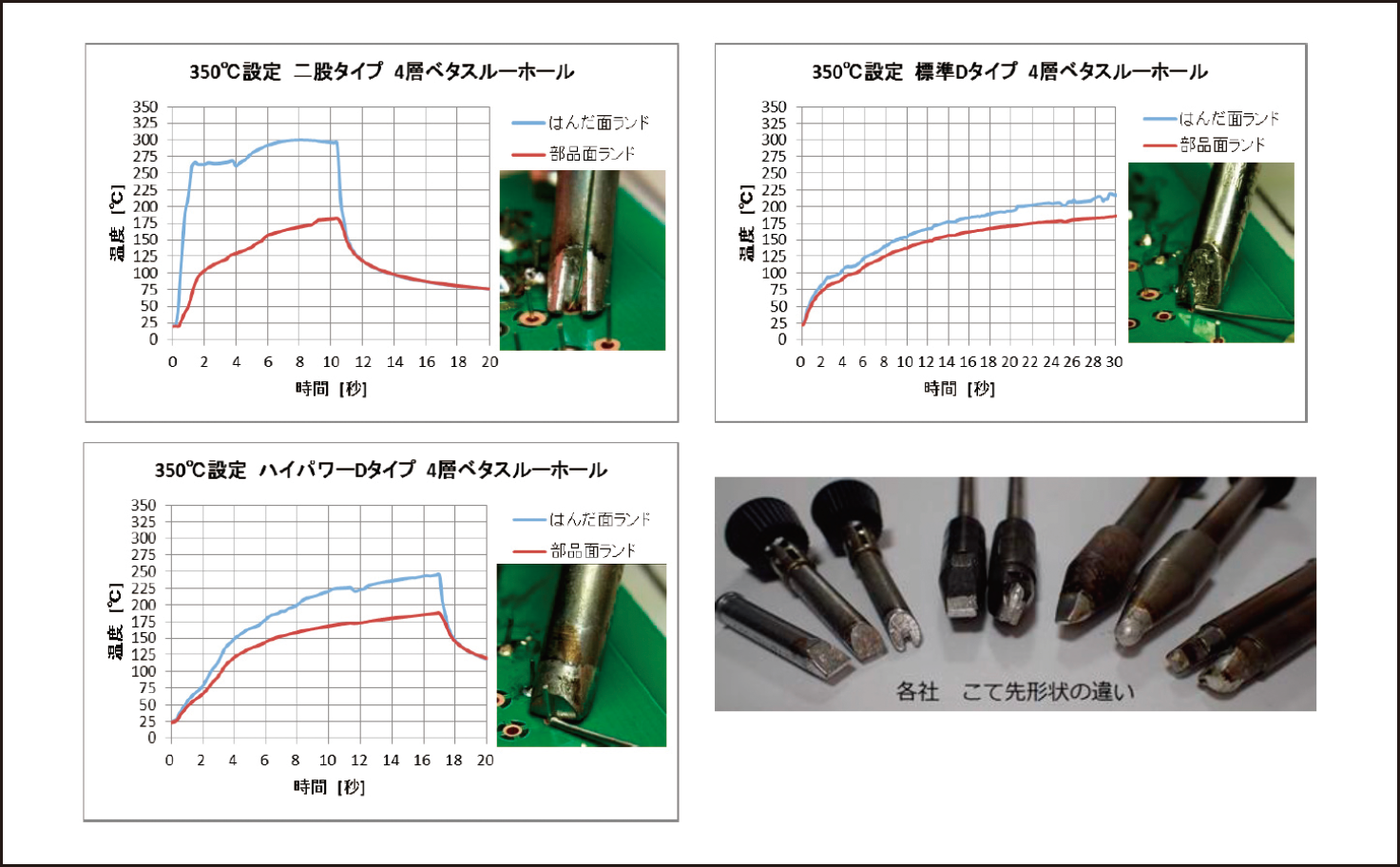

図6は、はんだごては同じもので、こて先のみ変更した結果である。Dタイプと二股タイプでは、基板ランドへの接触が異なる。二股タイプは、こて先とランドの接触は面接触でスルーホール全体を覆うように加熱するため、熱がダイレクトにスルーホールの部品面ランドまで到達する。いっぽう、Dタイプは、こて先とランドの接触は線接触のため熱の伝わりが鈍く、スルーホールの部品面ランドがはんだ付け温度に到達するまで非常に時間がかかり、実作業でははんだ付けできない。補足であるが、部品面ランドの温度がおよそ180℃に達すると、実際のはんだ付けは可能である。はんだの融点以上に達していない理由としては、センサの電線からの放熱、センサの取り付け位置、センサの取り付け方法による影響があると考えている。

図3 フローはんだ付け 静止層255 ℃

図4 事例 8層ベタ フローはんだ付け

図5 こてのパワーの違い

図6 こて先の形状と加熱時間

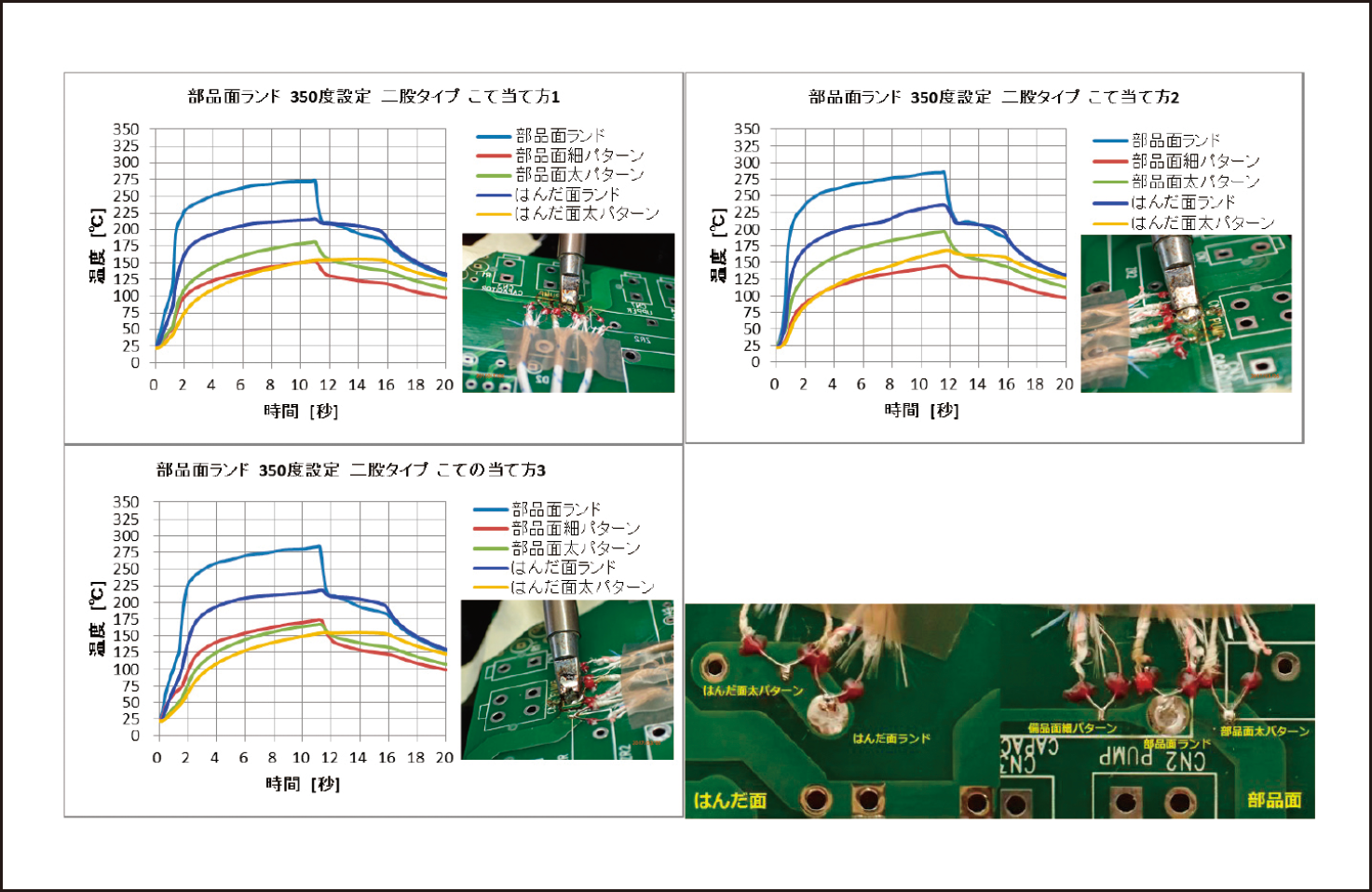

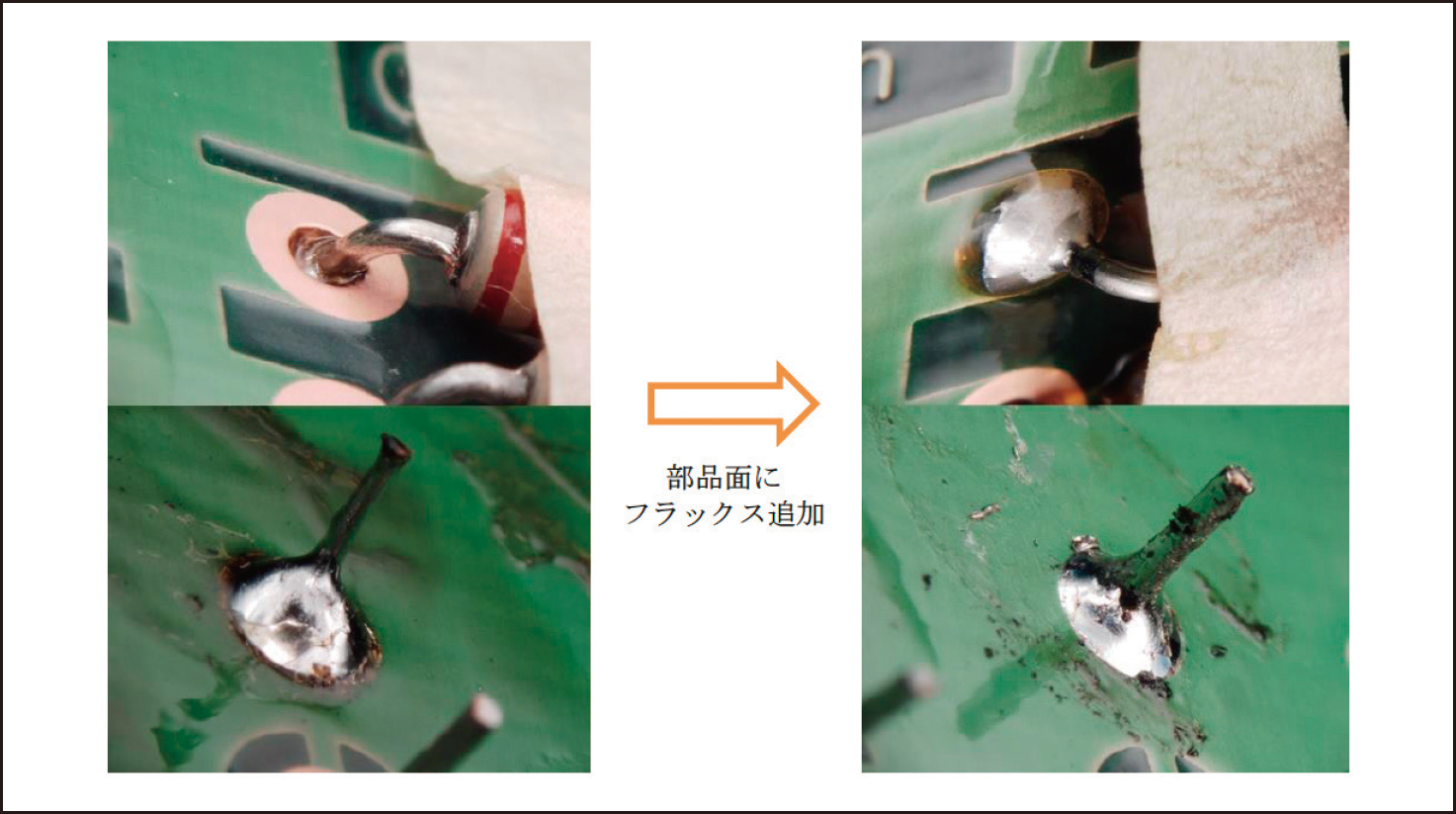

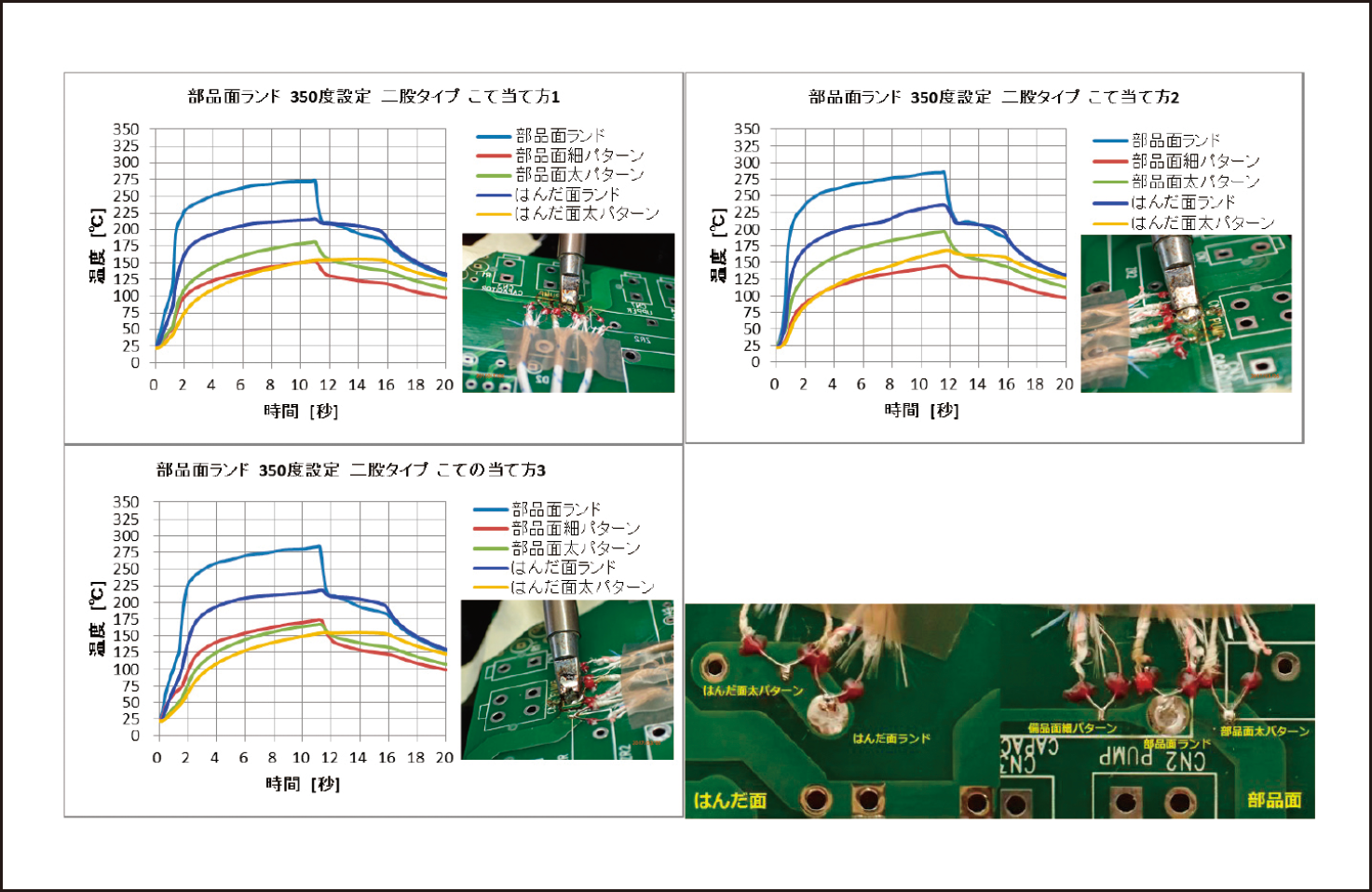

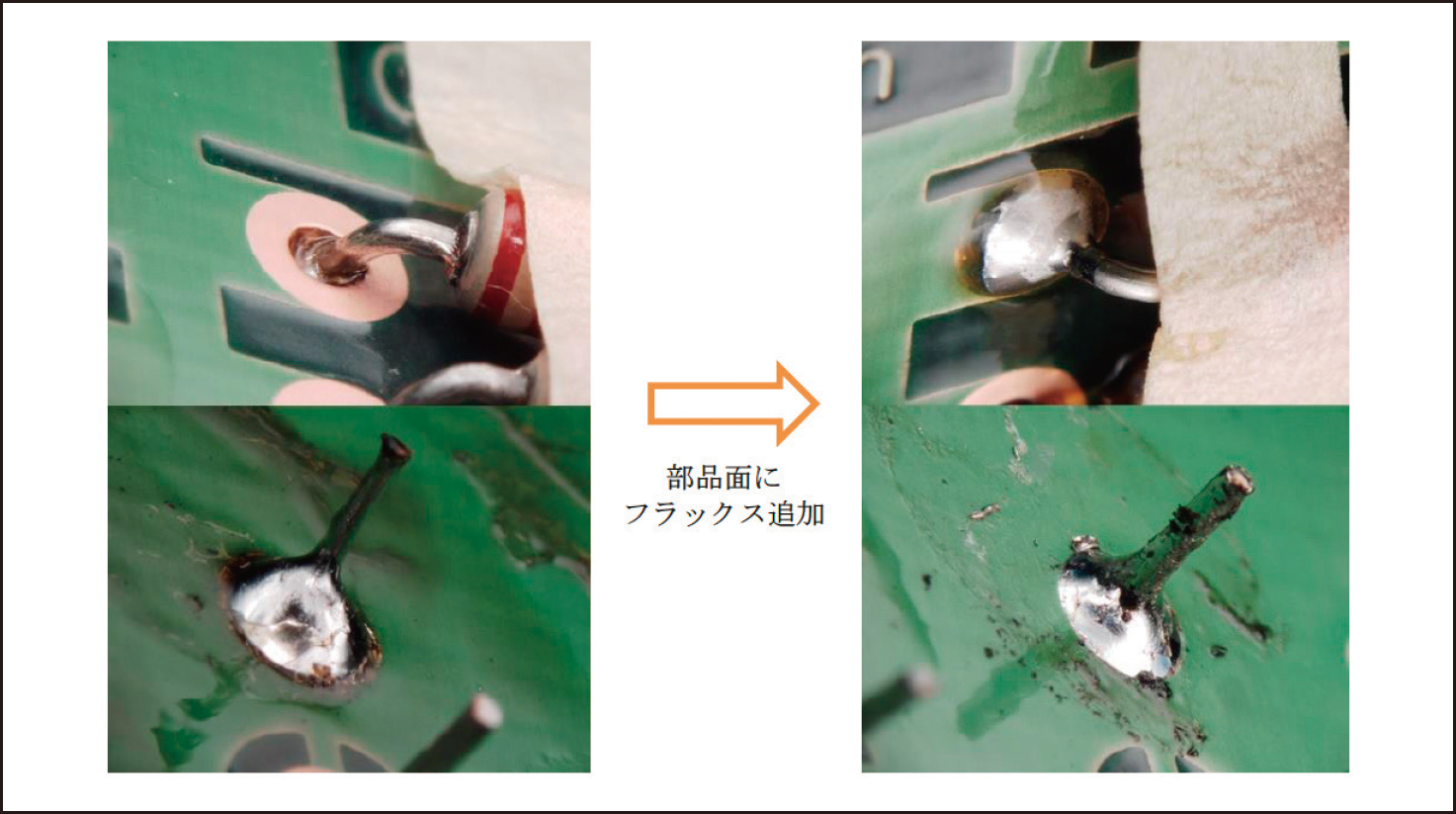

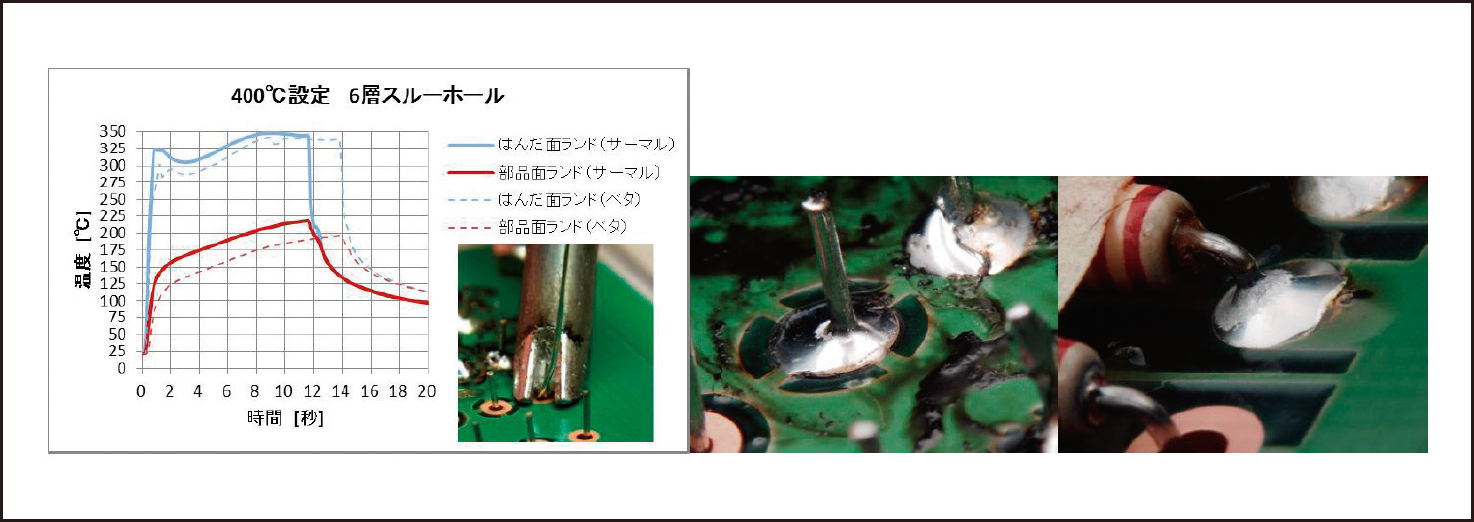

また、こてのあてる方向により、スルーホールに接続されたパターンへの熱の流れ方がことなる(図7)。実験に用いた基板は2層基板で、部品面側に大小2本のパターンがランドから引き出され、はんだ面側には1本のパターンが引き出されているスルーホールで部品面側から加熱した場合である。こてのあてる位置の下にパターンがあれば、基材を通して裏面のパターンも加熱される。こてのあて方2では、加熱開始後2秒後には、はんだ付けできる温度に達しており、もっとも加熱が速い結果となった。これまでの実験結果から、6層ベタランドは、加熱という点で最大150Wタイプ400℃設定で、作業時間8~10秒ではんだ付けが可能である。ただしやに入り糸はんだでの作業では、はんだ面へのフラックスの流れ込みが安定しなかった。部品面へ液体フラックスを塗布することで部品面へのはんだのぬれが改善され、はんだ付け状態は良好なものとなった。なお、はんだ面にはフラックス残渣の焦げがあるため、耐熱性の高いフラックスの選定が今後の課題である(図8)。

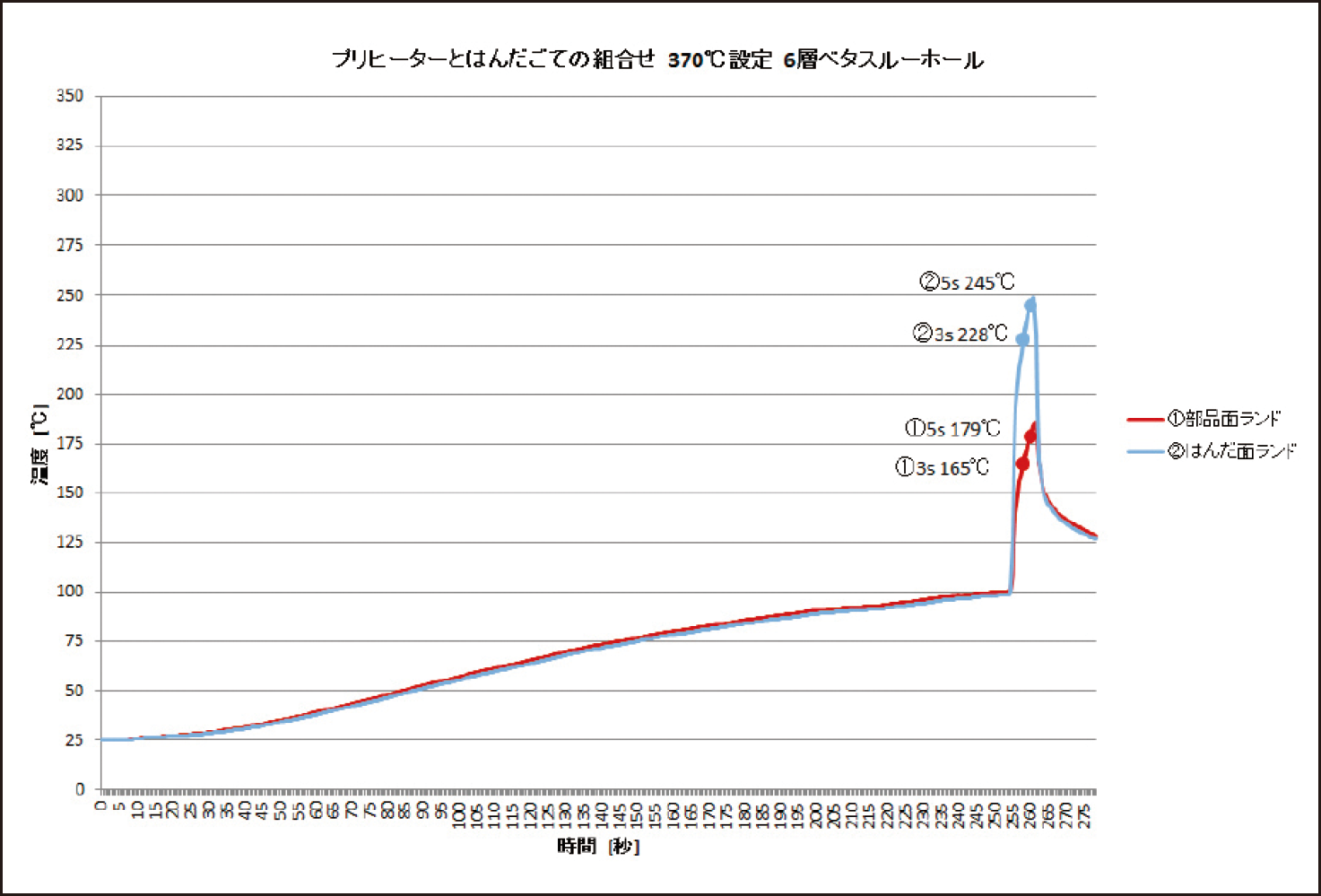

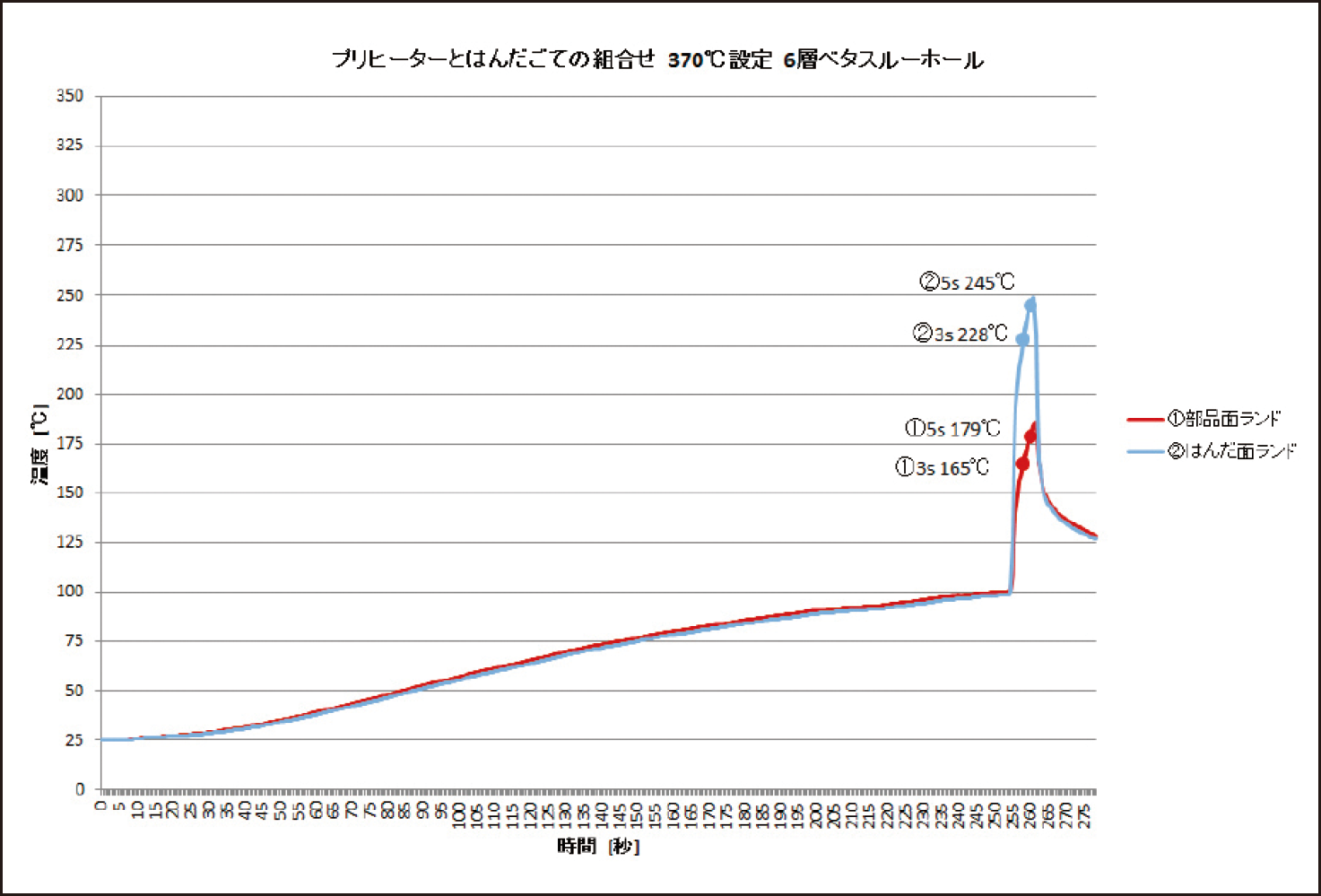

他の方法では、プリヒータを用いることで、6層ベタでもはんだ付け可能である。こて先を決定し、ランド寸法を検討することで作業性も向上する。およそプリヒートを100℃前後で基板全体を加熱しておくことで、6層ベタであっても、はんだ付けに必要な熱量は常温からの加熱と比べると小さくなるため、はんだ付け時間は短くなる。実際のはんだ付け時には、挟みはんだで行うことで、フラックスをホール内部へ供給できるような方法をとった(図9、図10)。

また設計的に電気的特性に影響がでなければ、ベタランドからサーマルランドへ変更することで、はんだ付け加熱時間が半分程度まで短縮できる。サーマルランドでは、ベタへ逃げる熱量が少なくなったため、部品面まで熱が伝わりやすくなった結果である(はんだ面と内層L2~L5をベタからサーマルランドへ変更した。(図11)。

図7 スルーホールとパターンの熱移動

図8 6層ベタ はんだこてによるはんだ付け

図9 プリヒータを用いた6層ベタのはんだ付け

図10 6層ベタ プリヒータとはんだごてによるはんだ付け

図11 サーマルランドとベタランドの比較

4. おわりに

6層ベタの一般的に難しいスルーホールのはんだ付けを工夫して行うことで、はんだ付けの基本原理を学ぶことができた。このように実際の量産で困っているはんだ付けを模擬した練習用基板を作り、はんだ付けを練習することで創意工夫が生まれ技能が身に付く。今回取り上げていないが他の部分においても、はんだ付けが難しい部分を入れているので、研究会内で検討材料として活用していきたい。