1. 検査工程の簡略化

日本の工場と海外の工場の大きな差として、実装後の検査工程と品質基準管理があるが、各ポイントのはんだ付け品質が安定しさえすれば、問題は部品・基板の品質(受け入れ)管理に絞られる。実際、リフローでもフローはんだ付けでも検査なしで出荷して問題を起こしていない工場も存在していた。現状では、生産現場が規格に合わせて実装したあとに自動検査機で製品の良否判定を行っている状態で検査時の判定が基板品質を保証できていないことが問題である。他人の作った基準ではなく、自社製品向けの良否基準を作成しなくてはならない。

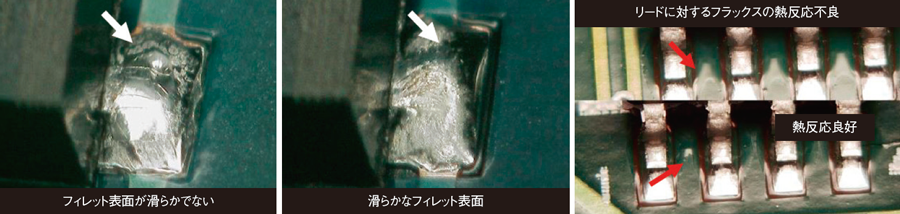

1. 検査判定基準事例

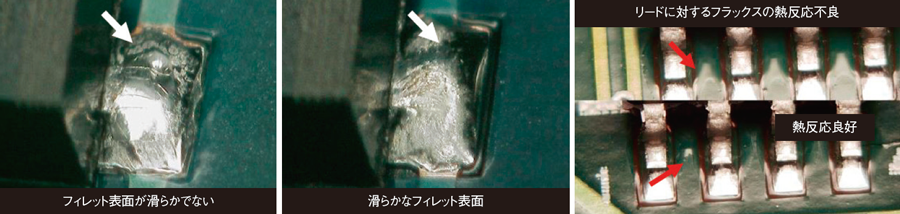

- ①フラックス残渣の形状

- ②フィレット表面の滑らかさ(微量な各種金属が含まれる為光沢は確実な基準にならない)

- ③フィレット光沢

- ④ぬれ広がり

生産現場ではこの良否判定基準に合わせて実装条件を調整する(図1)。

図1

フラックスは100 ℃を超えた段階で熱反応を起こしぬれ広がるので、その後、速やかにはんだを溶かすことが重要

フラックスは100 ℃を超えた段階で熱反応を起こしぬれ広がるので、その後、速やかにはんだを溶かすことが重要

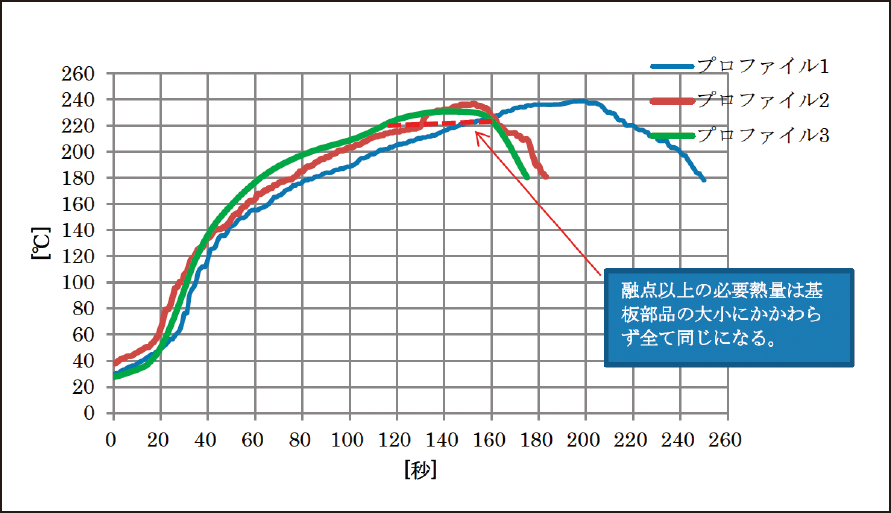

2. 温度プロファイルによる機種切り替えの削減

量産は海外に移り、国内は大半が小ロット多品種、高密度、及び難度の高い開発基板が多くなっている。量産品は生産過程での改善は可能であるが、小ロット品では納期を含め、途中での条件変更や中断は許されない。受注には修正コストは含まれていない。特に、特殊な基板ではそのコストは高いので、条件出しも4~5枚、あるいは場合によっては温度プロファイル測定用も含めて2枚で確定しなければならないこともしばしばある。大型の多層基板(30~50層)や前回の3D実装基板のように過去に事例のない基板では特に難しい。今後のウエラブルの普及はその機能と同時にデザインの重要性が増し、かつ部品の微細化はさらに進む。すでに0201チップ実装の量産の問い合わせも入っている。3D実装基板では部品間の温度(ΔT)は10℃ほど差が見られる、従来の部品リードの温度(ΔT)差にポイントをおいた実装条件(プリヒートの概念)でははんだ付け品質は得られない。はんだは基板ランド表面の温度がはんだの融点以上でぬれ広がる。通常は部品の熱容量は基板より小さいので基板側が十分吸熱した段階では部品リードも十分加熱された状態にあり、はんだ付けは可能になる。フローはん付けでは部品リードは250℃のはんだ槽に4~5秒浸漬したのみでもぬれる。溶けたはんだからの熱ではんだ付けされている。このように、部品リード側へはリフローでもさほどの加熱時間は必要としない。部品の大小があっても、リフロー炉の大きさからみてそのリード1ピンに必要な熱量に差はないとみて差し支えはない。はんだ付けはフラックスを劣化させずに(フラックスが劣化する前に)はんだを溶かす(溶かしたはんだを供給する)ことで、SMTにおいてはプリヒートにおける熱風がフラックスを劣化させる主な要因となる(図2)。フラックスが適切な熱反応の場合、鉛フリーはんだではブリッジは起こさない。

図2

コネクタへのベタ印刷の状態と実装後

コネクタへのベタ印刷の状態と実装後

チップ部品のセルフアライメント効果

(1)温度プロファイルの作成時の考慮事項

- ①はんだは基板上面に印刷されている

- ②微細部品の搭載が増えている=はんだ量(フラックス量)が少ない

- ③長いプリヒートはフラックスを劣化させる

- ④上部ヒータのファン(熱風)がフラックスを劣化させる

- ⑤部品より基板への加熱が重要

- ⑦基板・部品よりリフロー炉が大きい

- ⑧その他

≪対応≫

- •下部からの加熱でフラックスの劣化を抑える

- •上部プリヒート部のヒーターをオフにする

- •プリヒートを短くする

- •ファンの回転数を低くする

- •下部ヒータを高くする

- •熱供給量を時間(コンベア速度)でコントロールする

- •その他

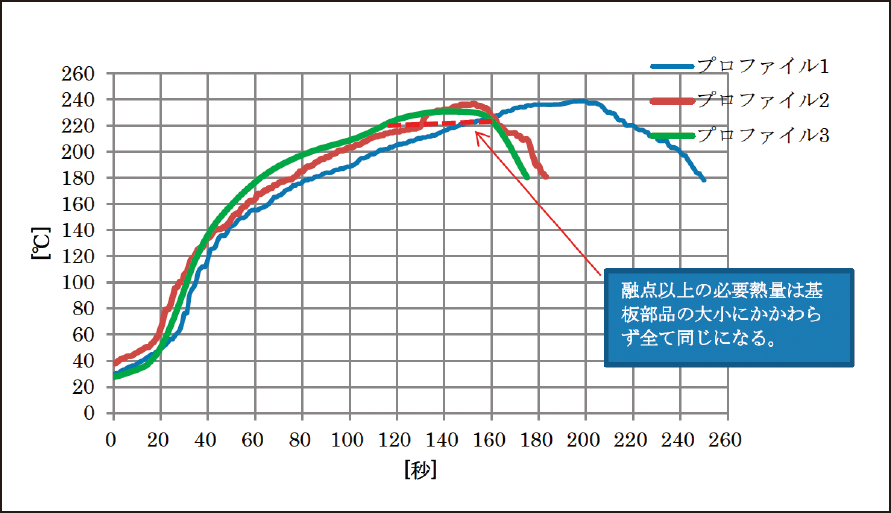

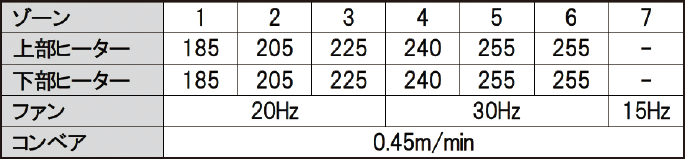

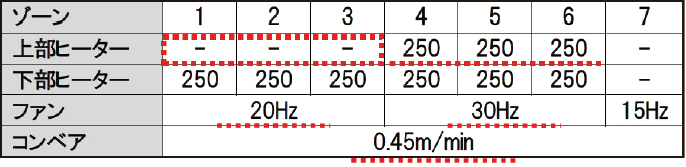

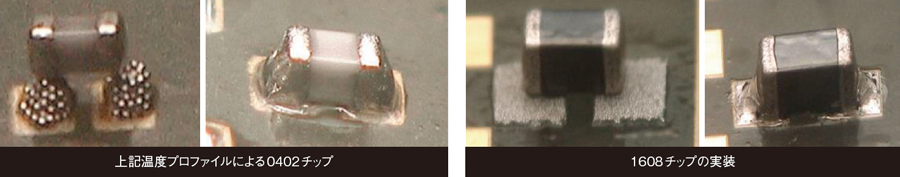

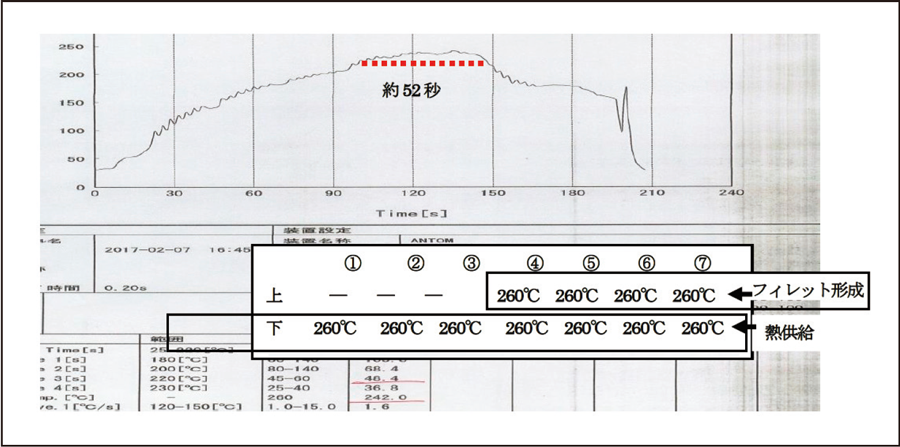

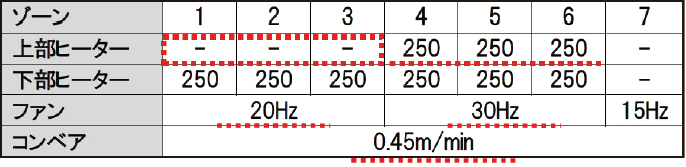

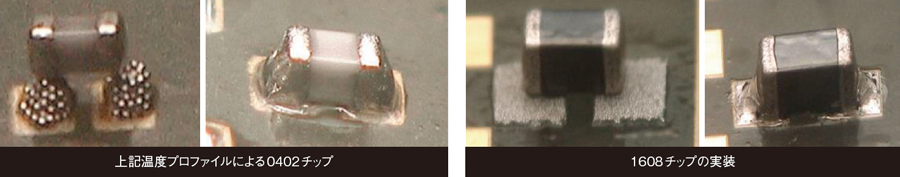

(2)事例…0201チップ実装

0201チップのような微細部品の実装では、ポイントあたりのはんだ量が極端に少なく、通常のプリヒートではフラックスの劣化が激しくなりぬれ性に大きな影響を与えるが、同時に、周りの通常部品は十分なプリヒートが必要と認識されており、基板上の熱バランスが取りにくい。大きな部品と微細な部品の混載基板では、フラックスへの過熱を防ぎながら基板に十分な熱供給を同時に満たす必要がある。図3の0201チップ対応温度プロファイルは、基板下部からの熱供給で基板上面のフラックスを劣化させずに十分な熱を基板に供給している。大型基板も同じで下部ヒータの設定とコンベア速度の調整で対応する(図4、図5)。0201チップと混載された0402チップと1608チップのリフロー状態、大きな部品へのマスク開口を広くしはんだ量を確保することで機種切り替えを削減することができる(図6)。

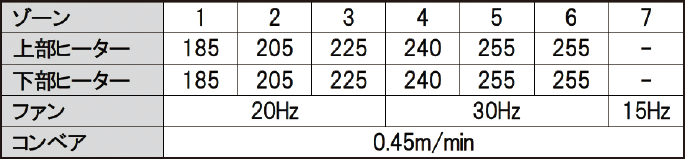

図3 0201評価基板実装温度プロファイル

図4 温度プロファイル2のヒータ設定

図5 三角プロファイル3のヒータ設定

下部ヒータを高く設定し上部ヒータの1~3は、フラックスの劣化を抑えるためにオフにして4~6のみはんだレット上りを確保する

下部ヒータを高く設定し上部ヒータの1~3は、フラックスの劣化を抑えるためにオフにして4~6のみはんだレット上りを確保する

(3)事例…FPC実装(パレット使用)

温度プロファイルは使用パレットのサイズ(熱容量)で決める。パレットが大きい(厚い)場合はコンべア速度で熱供給量を調整する。パレットを使用する実装では、すべての機種に適合する大きなパレットを使用し、そのパレットに温度プロファイルを合わせることで機種の切り替えが不要になる。なお、FPCは熱容量が小さいのでパレットに熱供給し、ホットプレートの代わりに見立てることですべてのFPCを同一の温度プロファイルで実装することができ、生産効率と品質を改善することができる。リフロー炉のヒータ温度が同じであれば、基板上の各部品リードのはんだ付けポイントにおけるフラックスの熱反応条件もおおむね同じになるので、各部品のはんだ付け品質の差は小さくなり、安定した品質を得ることが可能で検査工程を簡略できる(図7)。

図6

図7

2. 工法変更による生産効率化

フローのリフロー化 •フロー工程のリフロー化(混載基板のリフロー化含む)

混載基板ではリフロー後にフロー、またはロボットや手作業によるディスクリート部品のはんだ付けを行う。この時、リフローからフローへすぐにはんだ付けされるわけではなく、一度別の場所でラックに保管し、フローはんだ付けを待つ。

- ①製造納期が遅くなる

- ②はんだ槽への投資

- ③検査・修正工程

- ④その他

すでに一部の企業では、フローはんだ付けをリフロー化しているが、今後、耐熱性の低いフロー部品のリフロー化が課題となる。

3. 実装工程の生産効率化のポイント

1. 品質の規格化

はんだ付けの品質を確保するのは、規格に頼った作業条件(温度プロファイルなど)ではなく、実装後の品質を規格化することであり、前記の実装条件をある程度基板や部品に合わせて変更して、新規の開発製品などにも対応することが可能となる。特に今後普及するウエラブル製品や超小型・精密な製品への対応には、現場でもすぐに判定できるような品質規格が重要となる。

2. 市場トラブルへの初期対応

生産ラインでの不良削減は当然のこととして、さらに市場トラブルに対しても現場における品質判定が重要になる。ときおり、市場トラブル品の相談があるが、大半が部品・基板を解析した後の(断面解析後)ですでに原因の判定が出来ない状態での相談である。

●市場不良対応手順

- ①実装条件の確認(温度プロファイルなど、既存品の品質確認)

- ②現場での簡単な再現実験(温度プロファイルの適否の確認)

- ③前段の②が適切であれば外部要因(部品・基板)の評価・確認実験

- ④前段③の解析

※解析は良品と推測される部品・基板と不良品の比較評価を行う。

工場での不良発生要因が、工場内部の問題によるものなのか、外部から(基板・部品)の要因が問題なのかをすみやかに判断することによって、その後の対応が速やかにでき、無駄な時間や経費の発生を防ぐことが可能になる。現場の品質が安定している場合、実装時の不良は部品不良で数ppm、基板で20~30ppm程度となる。数値には現れにくいが、多くの企業ではトラブル対策に重要な技術者が長時間割かれている現状は大きな損失である。

4. 製造コストの概念

企業としては製造コストを工場で発生するコストではなく、市場で発生するコストを含めて捉える必要がある。特に市場で発生するコストは製造現場で発生するコストの数倍~数十倍となる。生産効率の改善は最終的に顧客の信用を含めた利益の確保にあり、現場での品質の良否判定基準の確定とそれを実行する現場の作業員の教育・指導が成果を左右する。特に、ISO導入以後、本来の企業の製造技術が担ってきた品質改善の試行錯誤の活動が失われてきている。板・部品に合わない条件でも規格頼りで進歩が見られず、自動外観検査機で判定した後にさらに人手で検査し直しているラインもあるが、検査基準を厳しくすると絶えずラインが停止し、設定数値に左右され、実際の品質を保証することになっていない。特にボイドの検査は含まれていない。日本の品質要求を満たすのであるならば、実装現場に、作業手順だけなく、できあがりから見た評価方法をも組み込むべきである。工法の変更は生産性の改善に大きな効果があるが、実装基板の評価ができれば可能であり、また同時に製造現場を活性化する効果が得られる。筆者の工場指導でも、現場の技能系や技術系の担当者が興味をもって取り組み始めたことが一番の成果となっている。