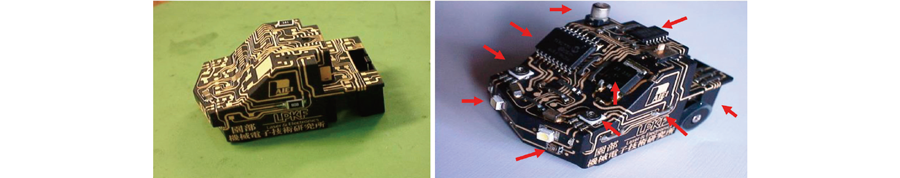

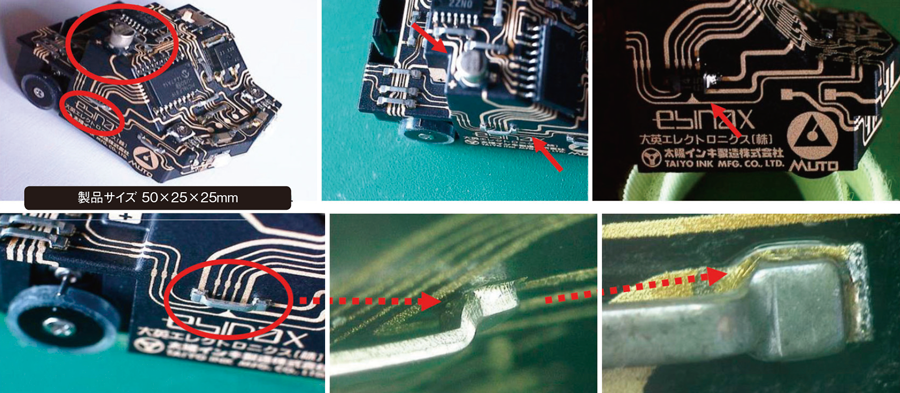

今年のインターネプコンはウエアラブル、カーエレクトロニクス、ロボット関連のエリアが拡大され、数多くのブースが出展されていた。特にウエラアブル関連では、眼鏡フレーム、医療機器、健康機器、スポーツウエア、ドローン、ロボットなど、業種を超えて実際の製品に繋がるような展示品が実に多く見られ、見学者で混雑していた。製品の小型化に合わせ電子部品の小型化や多機能化で実装とそのリワークの技術も難しくなり高度な接合技術が求められる。ウエアラブル製品では製品の小型化と同時に使い勝手からそのデザイン性が強く要求され、新しくMID 技術による製品設計が注目されている(図1)。MIDIよる3D実装基板は眼鏡や車のコンビネーションスイッチ、医療機器、イヤホン、ドローン、ロボット(昆虫型)などへの提案がなされている。しかし、はんだ塗布(ディスペンサ)と部品マウントはすでにメーカーが対応しているが、量産にはリフロー工程の問題が残されている。3D実装基板では一括リフローするため、特に側面の部品がはんだのだれでずれ落ちる可能性が大きく、温度プロファイルの作成は難しくなる。立体的な基板構造では上部と裏面(底面)、及び側面や陰になる部分での温度差がかなり大きくなる(ΔTが10℃以上)(図2)。

3D基板実装の課題

実装技術アドバイザー / 河合 一男1.はじめに

使用リフロー炉 = アントム製UNI5016 使用リフロー炉 = アントム製UNI5016

使用リフロー炉 = アントム製UNI5016 使用リフロー炉 = アントム製UNI5016

部品搭載 リフロー後 基板側面の部品

部品搭載 リフロー後 基板側面の部品

基板裏面(底面) 部品搭載 リフロー後 温度プロファイルとはんだの選定で基板側面も裏面(下面)の部品にも落下やずれは見られない

基板裏面(底面) 部品搭載 リフロー後 温度プロファイルとはんだの選定で基板側面も裏面(下面)の部品にも落下やずれは見られない

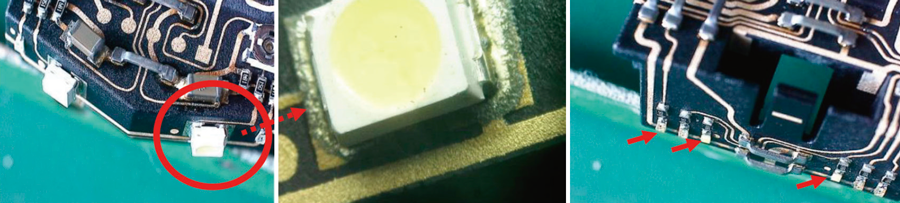

温度プロファイルは、従来のプリヒートの概念ではぬれ性への影響が強く、接合品質が保てないが、温度プロファイルの作成は基本的に、基板の温度がはんだの融点以上で、かつ、部品耐熱性以下に収める必要がある(図3)。特に基板上部に耐熱性の低い部品(電解コンデンサなど)が搭載されいる場合、側面や陰の部分を考慮して熱供給を大きくすると部品が熱影響を受けてNGとなりやすい(図4)。フラックスは、鉛フリーはんだのプリヒート対応の耐熱性の高いものでは、基板の陰や基板裏側及び側面の温度差が大きい個所のぬれるタイミングがずれて、接合品質にばらつきが生じやすくなるので、温度プロファイルの作成時はフラックスの選定も含めてトータルの熱バランスをとることが重要である。

基板側面の実装部品

基板側面の実装部品はんだだれは見られない

前面のLED 後ろ側のバックライト 前面LEDと10mm上の部品共にぬれ性は良好で、部品ずれは見られない

前面のLED 後ろ側のバックライト 前面LEDと10mm上の部品共にぬれ性は良好で、部品ずれは見られない

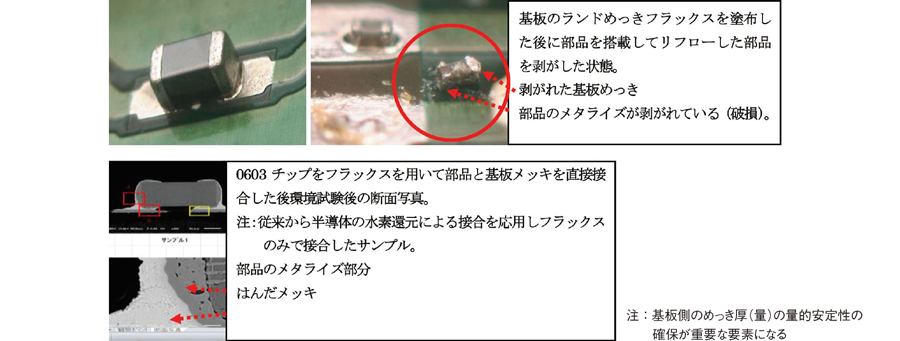

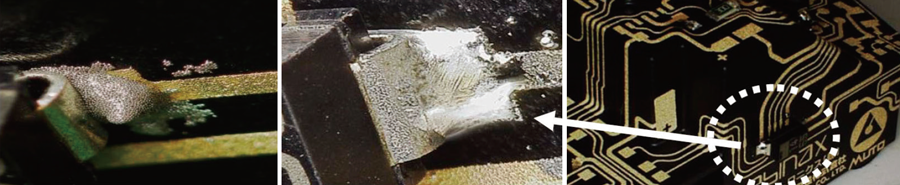

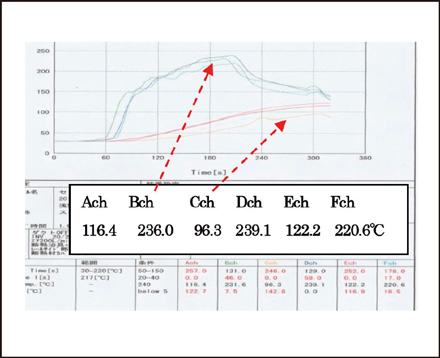

図5は、電源基板での温度プロファイルの事例である。AchとCchは部品上面、BchとDchは部品底面とリードの温度で、はんだ付けは部品本体の温度に関係なく、リード部の温度がはんだの融点以上をキープしていればよい。 また、大小の部品や耐熱性の低い部品と熱容量の大きな部品が搭載されている基板や大型の多層基板(30層以上)の実装方法と同じで、部品より熱容量の大きな基板側への熱供給をコントロールする。 部品の温度は低くてもはんだ付けは可能で、部品温度は低い方がよい。 3D実装基板のリフローははんだ付けの基本原理を理解していなければ実装できず、単に規格に基づいた温度プロファイルでは品質が安定しない。 立体基板の陰や底面部は現実的な検査が難しく既存の外観観察機では観察検査が十分に行えない可能性が強い。 基板製造は技術の分野で安定した品質を確保できるが、リフローは技能の部分での品質の安定を図らなければならないので、現場での良否判定基準を明確にしておく必要がある。 微細な部品をリフローする場合ははんだの安定供給が問題となるが、はんだ供給の形状より、はんだ量を確保しプリヒートでフラックスの劣化を抑えてそのぬれ性を確保することが重要になる。図6は部品剥がしの事例である。

側面実装部品 部品剥がし(ランド剥がれと部品損傷)

側面実装部品 部品剥がし(ランド剥がれと部品損傷)

車のハンドル内蔵SW(LPKFlaser&Electronics社のカタログより)

車のハンドル内蔵SW(LPKFlaser&Electronics社のカタログより)昆虫型ロボット(フェスト社のカタログより)

2. MIDの提案事例

ウエアラブル製品が高機能・小型化とデザインの複雑化が進むと(図7)、使用される部品もさらに微細化される。そしてそれに使用される1ポイントあたりのはんだ量も微量になり、実装時のプリヒートですぐに劣化しやすくなって、ぬれ性にばらつきを生じやすくなる。

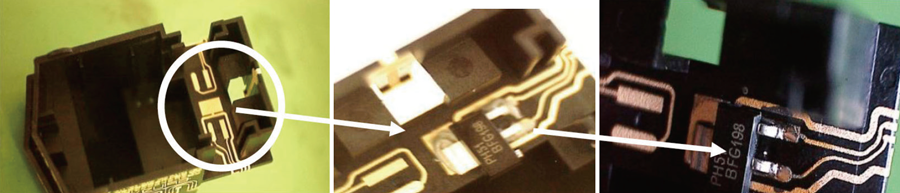

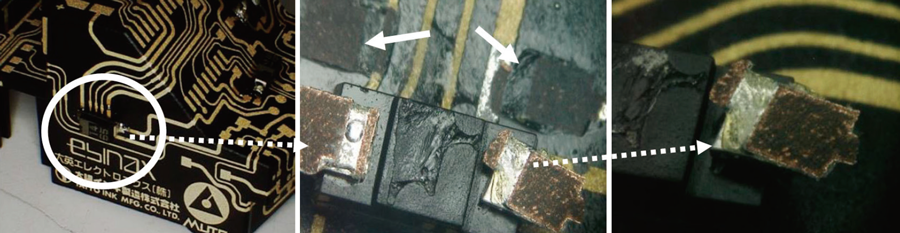

3. 微細部品の実装対策

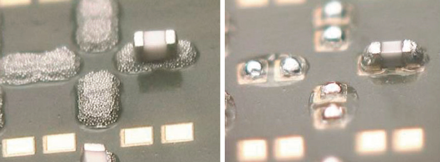

図8は、ウェアラブル EXPOでの展示ブースで、それぞれ10万個のチップ部品が入れられている。 今後さらに小さくなり、各社から0201 チップも出されている。 微細な部品を用いる設計は高密度設計になるために、はんだ印刷時にハーフエッチングによるマスクの提案もなされているが、現実的には周りの搭載部品間のピッチを考慮すると現実的ではない。 メタルマスクを使用するのであれば、80~100μm 厚で微細ランドに関しては図9 のようにベタ印刷することで安定したはんだ量を確保するほうが現実的である。 はんだは温度プロファイルが適切であれば溶けた後、すべて熱源となるランドや部品リードに凝集され、はんだボールやブリッジは発生しない(微細な0201 チップなどにおいても同じ)。 設計によってははんだを使用せずフラックスの塗布のみでリフローすることも検討する必要がある(図10)。 展示会では、レーザはんだ付け装置も展示されていた。効率の問題を除けば3D 実装に使用できる可能性があるが、飛散のコントロールが課題であり、各社それぞれ検討されている。 フラックスを劣化させなければフラックスと共に一度広がったはんだ粒子は再びランドやリードに凝集するので、最初のはんだの流出を抑えられればクリームはんだも使用可能となる。

0402チップランドへの印刷 リフロー後

0402チップランドへの印刷 リフロー後