はんだ付けの基本は、フラックスを劣化させずにはんだを溶かすことである。これは手はんだもフローはんだ付けでも同じである。リフローは他のはんだ付け方法と異なり低い温度だが、加熱時間(特にプリヒート)が長いのでフラックスを劣化させないことが重要である。

温度プロファイル作成サンプル

実装技術アドバイザー / 河合 一男1.はじめに

2.特殊基板の温度プロファイルの作成事例

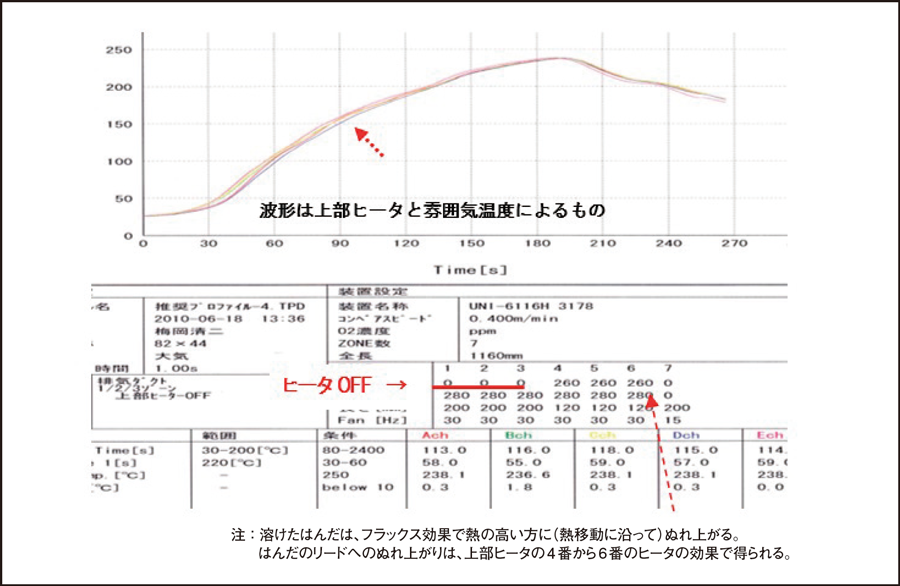

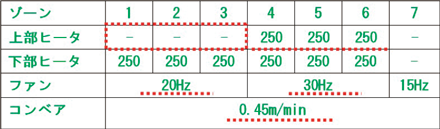

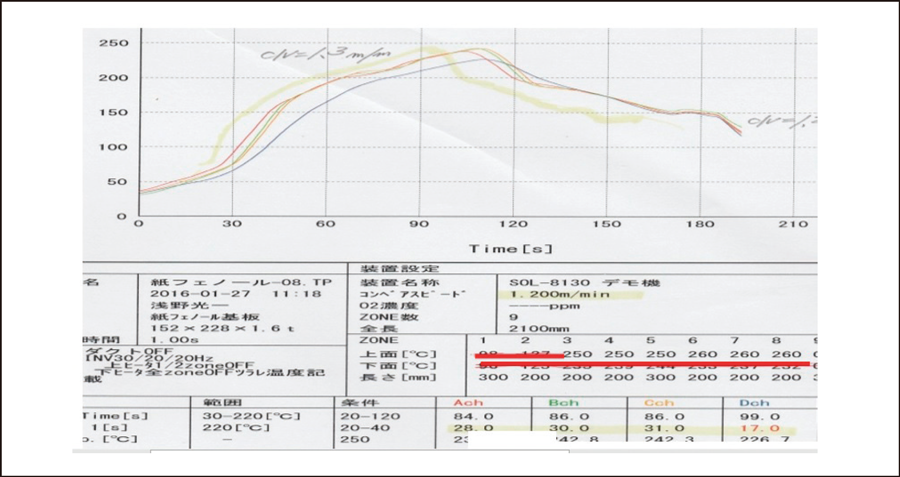

大きな熱量を必要とする材質基板(銅・アルミなどのメタル基板、大型・多層基板など)では、プリヒートを長くして必要な熱量を確保するために上部ヒータを活用するが、過度に熱を上げると、基板上部に印刷されたはんだのフラックスを劣化させ、ぬれ不良が発生してしまう。図1の事例では、1番から3番までの上部ヒータをオフにしてフラックスの劣化を抑え、そのぶん、基板下部からの熱供給を多くする。そして、はんだのぬれ上がりは後半の上部ヒータで加熱されたリードの熱で確保している。銅・アルミ基板は過大な熱が必要とされる基板で、通常はプリヒートを長くして対応しがちであるが、プリヒートを長くすることでフラックスが劣化し、ぬれ性やボイドの問題を起こすので、逆に微細な部品ランドのはんだが未溶融になりやすく、ボイドと共に不ぬれを引き起こしてしまう。

基本はフラックスを劣化させずにはんだを溶かすことで、はんだが溶けるまでプリヒート(主に上部ヒータ)は溶剤を気化させる程度に抑える。はんだを溶かすリフロー部の熱量はどの基板も同じで、融点以上35 秒以上、トップ温度は融点+10~20 ℃である。

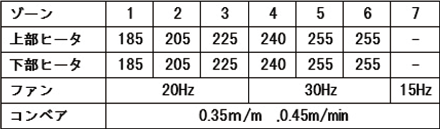

3.微細部品の温度プロファイル作成事例(0201チップ部品の実装)

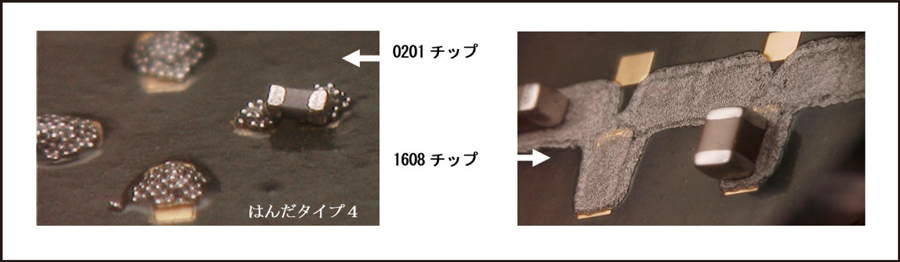

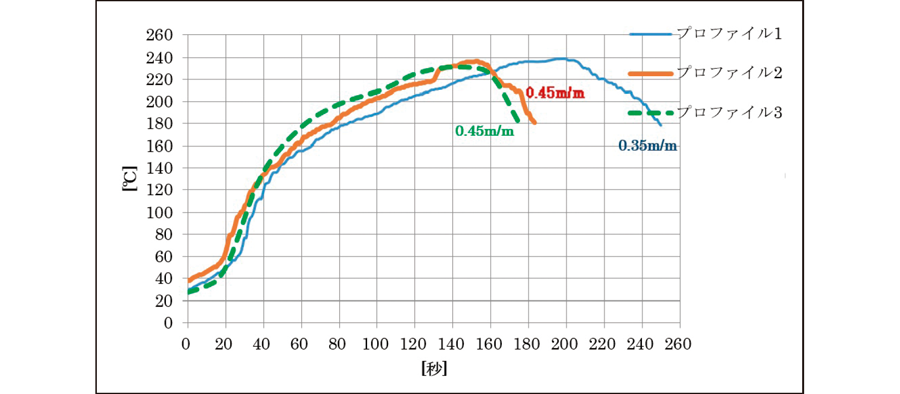

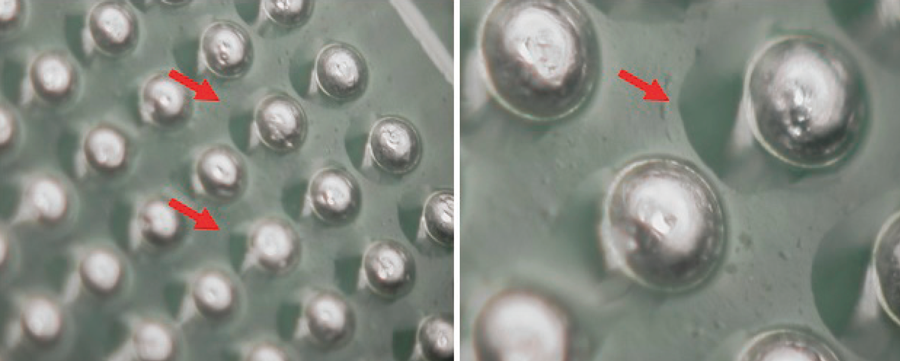

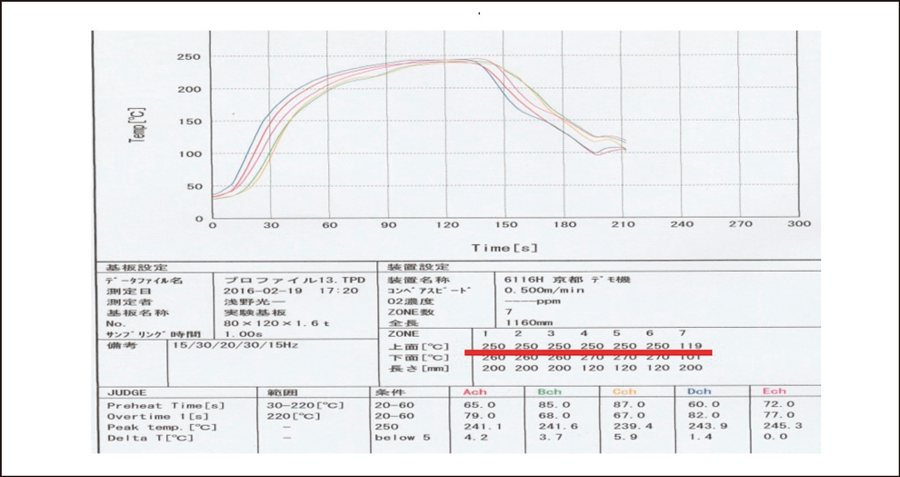

一般的な温度プロファイルは上下のヒータとコンベア速度での温度プロファイルの作成を行っているが、微細な部品では使用するはんだ量(フラックス量)が極端に少ないのでプリヒート部の上部ヒータ(特に上部ファンの熱風)からの熱はぬれ性に悪影響を与える。量産時はプリヒートを抑えすぎるとその他の通常サイズの部品は熱不を起こすので加熱バランスが大変難しくなる(図2)。図3のタイプ4 のはんだで0201チップのランドに印刷した場合、はんだ粒子は30個程度である。フラックスの量は体積比でその半分程度になり、熱風による劣化は著しく、はんだメーカーはN2の使用を前提としている(資料提供:小島半田製造所)。絶対的なフラックス量が少ないために一度ランドから流出(ランド外側に広がった)したフラックスは劣化し、粒子サイズのはんだボールが発生しやすい(図4)。

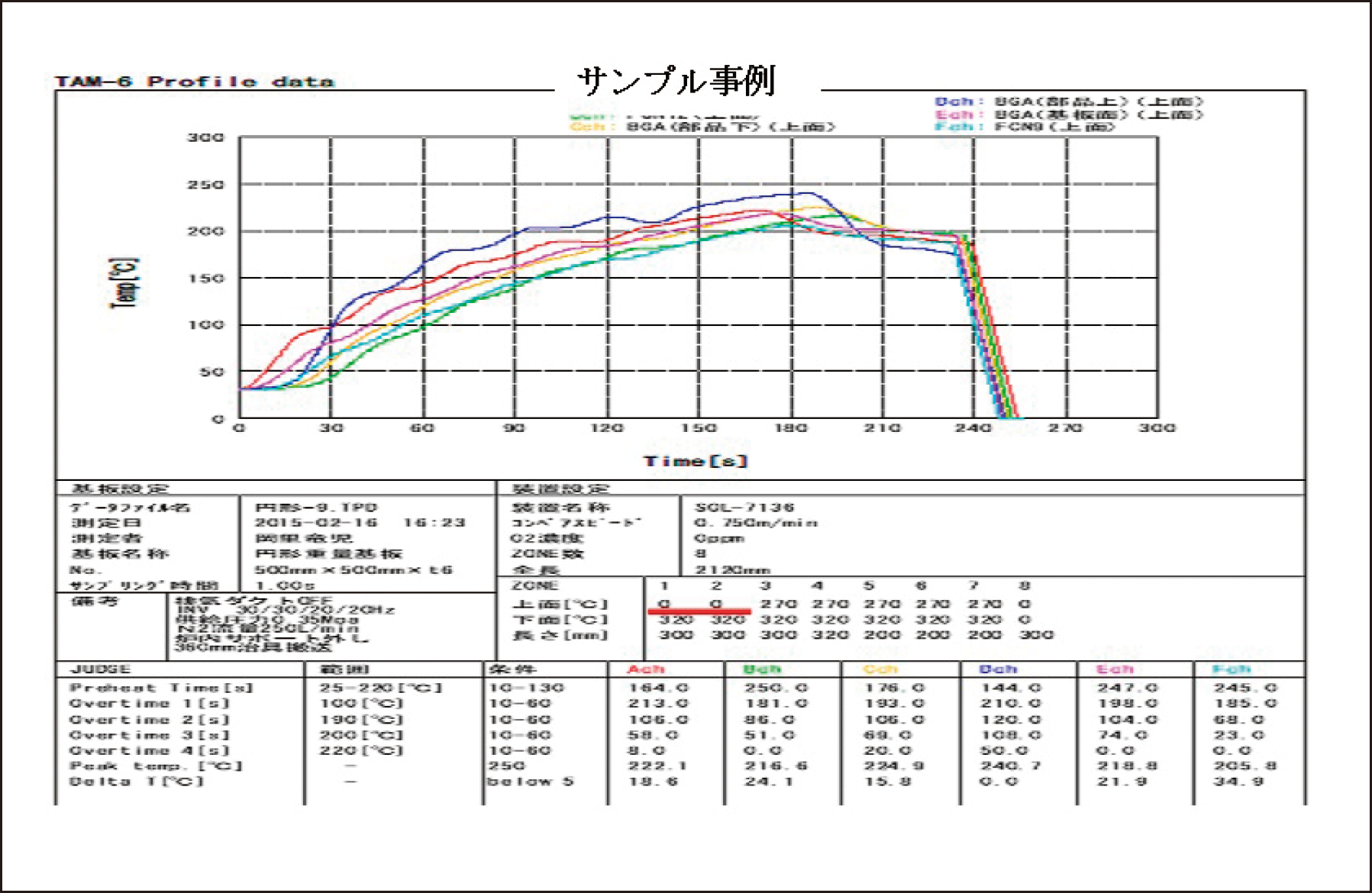

図5は、三角プロファイル3 のリフロー炉設定を示すものである。下部ヒータを高く設定し、主に基板下部から加熱しており、上部ヒータの1~3ゾーンはフラックスの劣化を抑えるために切り、4~6ゾーンのみはんだの融点以上の温度設定とし、はんだのフィレット上りを確保している。図6は、上記はんだ印刷(タイプ4はんだ)後に温度プロファイル3でリフローした状態である。適切な温度プロファイルであれば、大気リフローでも良好なぬれ性は確保できる。図7は、0201評価基板実装温度プロファイルである。下部ヒータを高目にし、上部ヒータはリフロー部のみ設定することで基板上面に印刷されたはんだのフラックスを劣化させずにすみ、ぬれ性が改善している。温度プロファイルの(2)と(3)は、波形上ではほとんど同じ数値を示しているが、ランド界面に供給されている熱量は大きな差があり、フラックスの熱反応も改善される(図8)。フラックスは初期の段階でランドの熱に反応する。はんだの印刷量が少ない場合、フラックスのランド外への広がりはプリヒート時に劣化しやすく、フラックスと共に流出したはんだ粒子が溶融時にランドに戻りにくく、またはんだ粒子が酸化して溶融不足を起こし、微細なはんだボールを発生させると同時に、ぬれ性を阻害してボイドの発生や酸化したはんだ粒子への熱不足で接合強度を危うくする。

4. 大型多層基板の温度プロファイル事例(30~50層基板)

大型多層基板の温度プロファイル作成のポイントは、はんだが溶けるまでフラックスを劣化させないことであり、メタル基板と同じである(図9)。上部ヒータとそのファンによる熱風がもっともフラックスへの悪影響を与える。過大な熱供給はフラックスを劣化させるのみであり、はんだの粒子は酸化して溶融不十分を引き起こす。基板設計やリフロー炉の性能次第では上部ヒータを全て高温に設定し、コンベア速度を高速にした対応も検討の余地がある。リフロー炉をフローはんだやエアーガンのように設定する。図10では、基板上のBGAパットのフラックス残渣はランドの熱に反応してパット周りに綺麗な孤を描いていてパット外側には広がっておらず、はんだ付けに必要なフラックスの大半がランド上に残留することではんだのぬれ性に効力を発揮していることがわかる。

5. 熱容量の小さな基板(紙フェノール・FPC・薄い基板)

紙フェノールや薄いFPCはリフローの熱風で変色や基板の反りが発生するが、使用されるパレットにより下記の正反対の条件で流す。●上部ヒータのみ高温に設定して高速で流す(図11、図13)大型のリフロー炉ではフラックスの劣化を起こしやすいので、上部ヒータ5~7本程度を使用し、高温で高速流しを行う。下部ヒータはすべてオフにして、基板への熱影響を抑える(図12)。

事例2では、事例1とは逆に、上下ヒータすべての温度を高く設定して高速で基板を流すことで基板上面のランドに印刷されているはんだを基板は熱で反る前に溶かす。リフローを用いてはんだごてと同じような熱供給条件を作成する。高温で高速で基板を流すことではんだは溶けても基板に熱を蓄積させないことにより、基板の反りを抑える。

6. まとめ

実装品質を確保するために、微細な部品(0201チップ等)のはんだ付けと超大型多層基板や熱量の大きなメタル基板(銅・アルミ基板等)の温度プロファイルのヒータの操作方法が同じになっている。このことは一つの温度プロファイルでた機種の基板を流すことができることを意味し、生産効率の改善に繋がる。

- ①メタル基板や大型の多層基板は基板側の熱量が大きいためにプリヒートを長くしてフラックスを劣化させている

- ②0201などの微細部品は印刷されるはんだ量が少ないためにフラックスが直ぐに劣化する

①も②も共にプリヒートでフラックスを劣化させずにはんだを溶かすヒータの操作方法は同じになる。基板・部品設計の高度な進化に対応するためには、温度プロファイルも固定化した規格では市場での不良や事故を誘発する。今後はより複雑な設計基板の実装が求められる。

- ①プリヒート時間を短くする

- ②プリヒート時の供給熱量を抑える(ヒータ温度を抑える)

- ③すべてのファンの回転数を抑える(熱風に影響を抑える)

- ④下部ヒータをメインに使用し上部ヒータの熱量を抑える

なお、下面のヒータ温度は両面リフロー時の裏面の部品の耐熱の範囲に調整する。遠赤外線リフローでは30℃以上高く設定しても、さほど問題はない(実証事例では下部ヒータ+30℃で裏面の部品温度は+7℃の上昇である)。高度な実装基板やウエラブル製品の実装は単に規格で温度プロファイルを決めるのではなく品質から温度プロファイルを決める(※はんだ付けは温度プロファイルの波形にこだわる必要はなく、リフロー後の状態でその良否を判定する)。最近はプリヒートの設定温度も当初規格の175~180℃から150~200℃へと変わってきている。さらに、三角プロファイル(俗称)も一般的になりつつある。海外では120~160℃を規定しているはんだメーカーもある。

●温度プロファイルの適否の判定基準- ①フラックス残渣の形状

- ②フィレット表面の滑らかさ

- ③フィレット光沢

- ④ぬれ広がり・形状

※前提条件(基板設計・部品)の絶えず変わる条件下での温度プロファイルは、作業手順の規格については目安として出来上がりの品質規格をより重要視すべきである。