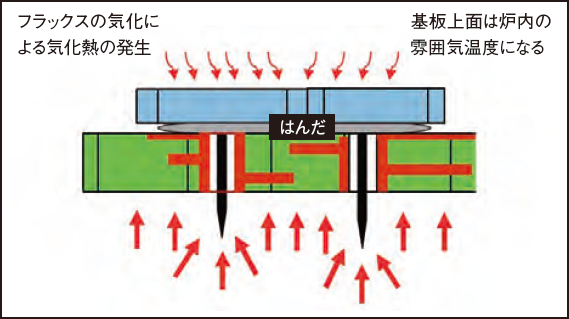

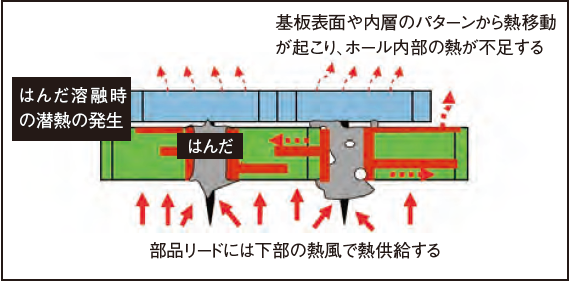

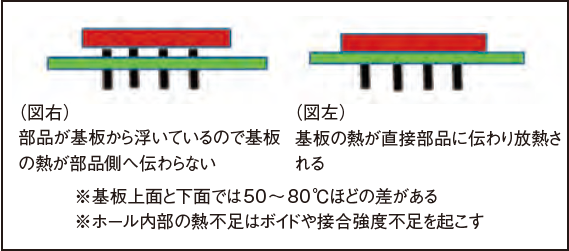

現在、定期的に技術セミナーを開催している(図1)。本稿は、先日セミナーで実施した「ディスクリート部品のリフロー化」に関するレポートである。フローはんだをリフロー化する目的は、コストと品質の改善にある。特に、フローはんだの品質は従来から問題が多く見られる。実験レベルでは品質が確保されても、量産時にフロー槽は基板や部品リードのめっきが溶け込むので、はんだの組成も変化していき、作業環境もよいとはいえない。これをリフロー化することによって、はんだ付けポイントあたりのはんだコストが1/50になるといわれている。また、最近は車載関連でもフローのリフロー化の検討が進められている。通常のディスクリート部品をリフローする場合の温度プロファイルは一般的な表面実装時の温度プロファイルとさほど変わらない。ポイントは、スル—ホール内部で熱が不足気味になることである。特にホール内の熱移動とホールに流れ込んだはんだの気化熱や潜熱の発生が影響する。

ディスクリート部品のリフロー化

実装技術アドバイザー / 河合 一男1.はじめに

2.ディスクリート部品のリフロー化のポイント

図1 セミナーの様子

図1 セミナーの様子

1.遠赤外線熱風併用加熱方式のリフロー炉での操作方法、耐熱性の低い部品のリフロー化(下部ヒーターのみ使用

片面ヒータ(上または下)のみ使用時は、リフロー領域では基板表面のパターンや部品表面から放熱する(フローの2次槽でのホール内の熱不足と同じである)ので、温度プロファイル作成時は基板や部品の材質・形状を考慮する必要がある(図2、図3、図4)。ヒータ操作のポイントとしては、通常より基板側をより多く加熱し、ホールの熱ではんだを溶かすようにする。

図2 ①プリヒート段階

図2 ①プリヒート段階

図3 ②リフロー段階

図3 ②リフロー段階

図4

図4

2. エアリフロー炉での操作方法

エアリフロー炉での調整は現状の各メーカーのリフロー炉では難しい場合もあるが、いずれにしても上下のヒ—タ温度に差を付ける必要があるので、ファンの回転数を可能な範囲で低くし、上下ヒータの熱風の干渉を抑えることで温度差をつける。リフロー炉の調整方法としては、

- ① ヒータの一部を使用する(4〜5本)

- ② ヒータ温度を可能な範囲で高くする

- ③ コンベア速度で熱量を調整する

- ④ ファンはリード面側を強く、部品面は弱くする

※部品リードの熱でホール内部のはんだを溶かすようにする

3.温度プロファイルの作成事例

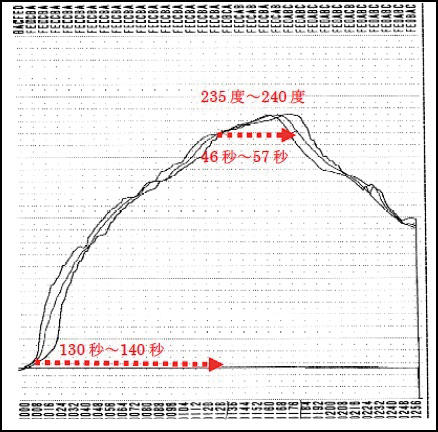

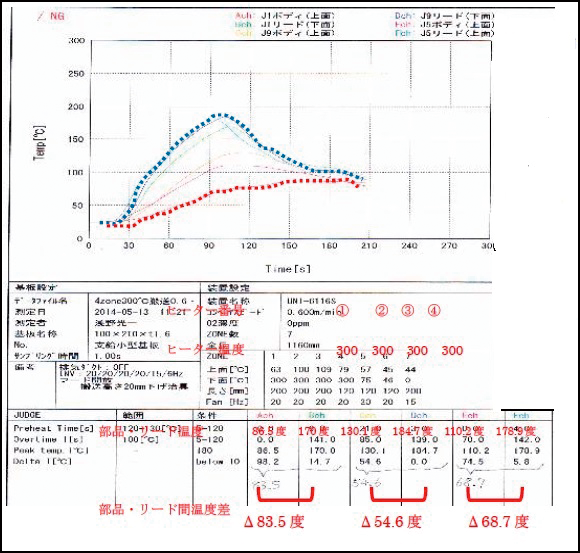

以下に、温度プロファイルの作成事例を示す。 図5は、一般的なディスクリート部品の温度プロファイル(治具なし)である。一般的なディスクリート部品の温度プロファイルは通常の表面実装時の温度プロファイルとほぼ同じである。プリヒート部は短めにして、フラックスを劣化させぬようにし、その分、リフロー部を長めにしホール内の熱不足を防ぐ。図6は、低融点はんだ使用時の温度プロファイル(治具なし)である。下部ヒータ4 本のみ使用することで、部品リードと部品本体の温度差約55〜84℃まで差を付けることができている。治具を用いないので、低融点はんだが必要である。

図5 一般的なディスクリート部品の温度プロファイル

図5 一般的なディスクリート部品の温度プロファイル

図6 低融点はんだ使用時の温度プロファイル(治具なし)

図6 低融点はんだ使用時の温度プロファイル(治具なし)

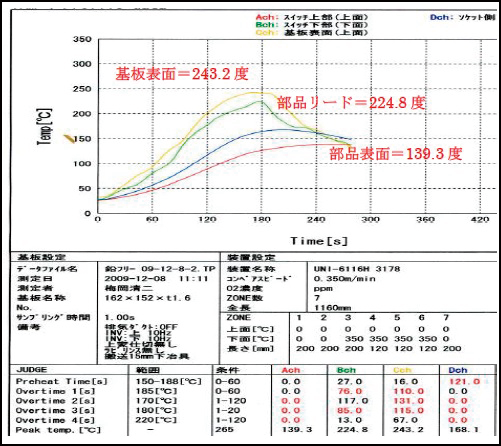

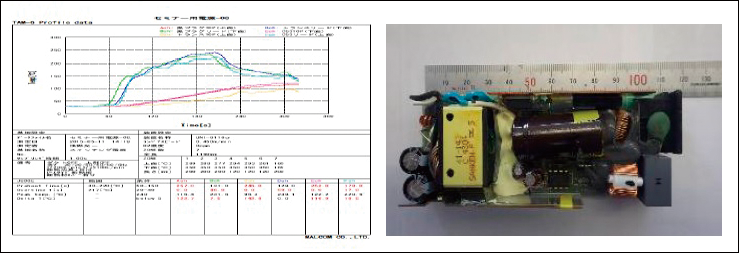

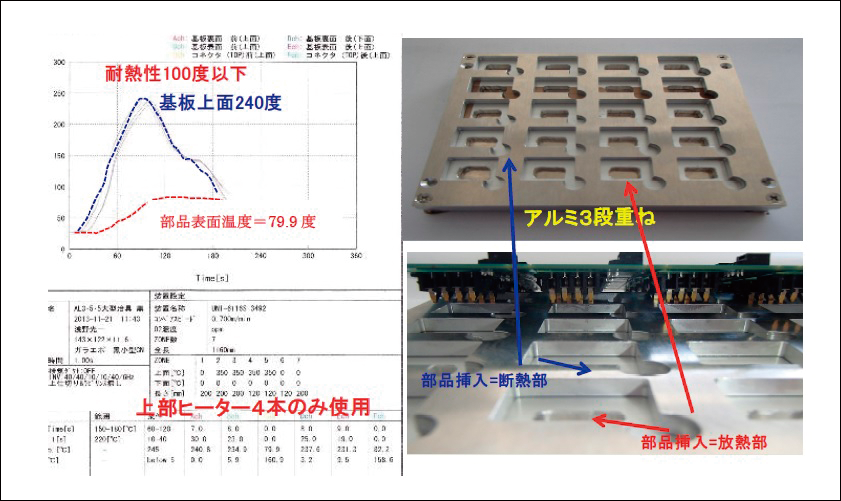

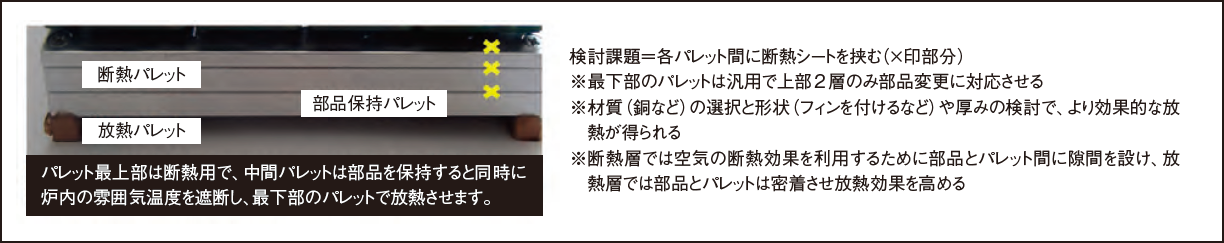

図7は、耐熱性の低い部品(150℃前後)の温度プロファイル(治具を使用)である。耐熱性140〜150℃程度であれば、キャップやカバー式の簡単な治具を部品に被せる方式でも可能である。図8は、遠赤外線熱風併用加熱方式のリフロー炉を使用した電源基板の事例である。なお、電源基板に関しては今後も引き続き、セミナーにおいて、市販品での検証実験を行う予定である。なお、FR4基板に関しては良い結果が得られている。問題は紙フェノール基板の品質にかなり差があるために、治具の簡素化に工夫が必要になることである。図9は、耐熱性100℃以下対応の温度プロファイル(治具を使用)である。耐熱性が100℃以下になると、部品への熱を断つだけでは十分ではなく、部品の熱を放出する手段も合わせて用いる必要がある。なお、治具はそれぞれの機種ごとに必要になるので、コストを考慮した設計と材質の選定が、実用に向けてもっとも重要になる(図10)。

図7 耐熱性の低い部品(150℃前後)の温度プロファイル(治具なし)

図7 耐熱性の低い部品(150℃前後)の温度プロファイル(治具なし)

図8 電源基板の事例(遠赤外線熱風併用加熱方式のリフロー炉)

図8 電源基板の事例(遠赤外線熱風併用加熱方式のリフロー炉)

図9 耐熱性100 ℃以下対応の温度プロファイル(治具なし)

図9 耐熱性100 ℃以下対応の温度プロファイル(治具なし)

図10 放熱治具の事例

図10 放熱治具の事例

3.はんだの印刷方法

はんだの供給方法として、ディスペンサによる供給と、メタルマスクによる印刷がある。以下に、それぞれの事例をご紹介する。

1. ディスペンサによる供給

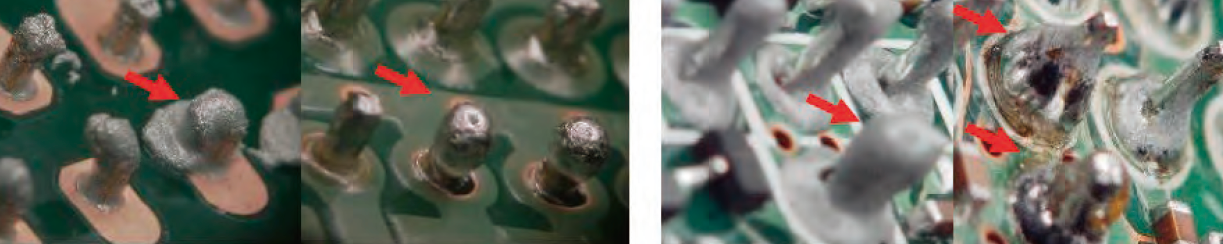

ディスペンサによるはんだ供給では、ホール内部にもはんだが供給されるので、リフロー時にホール内部での熱不足によるボイドやガス放出による飛散発生などの恐れがある(図11)。多層基板の内層にベタランドがある場合は、特に熱不足の恐れがあるので、はんだの塗布位置を少しずらし、ホールを完全に塞がないようにすることで対応できる。

図11

図11

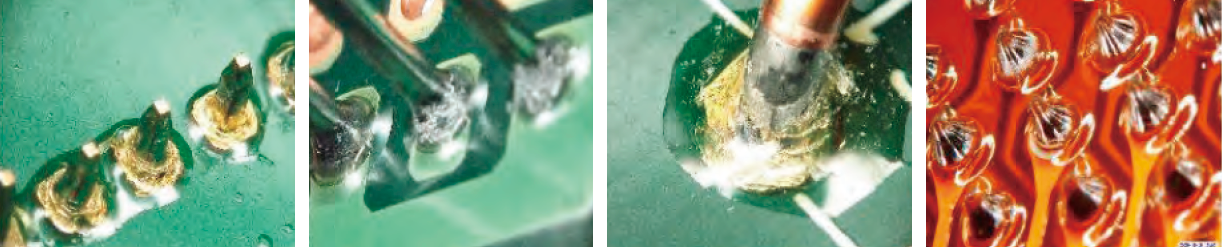

2. メタルマスクによる印刷

メタルマスクの開口は、薄いマスクでホール上を広く印刷することで、フラックスの熱反応を促進させ、ぬれ不足やボイド・飛散に対応する。ホールを塞ぐことを避けたい場合は、ホールに1/2ほどかかる程度、ずらして印刷する(図12)。基板表面温度が100℃を超えると、薄く印刷されたはんだのフラックスがより熱の高いホール内部へ流れ込み、熱反応が速まり、ガスの放出がスムーズになる。ホールを塞ぐはんだ量が多い場合は、熱反応が遅れ、過剰な熱供給が必要となり、フラックスを劣化させる。リード先端部にはんだが凝集したり、フラックス残渣が焦げ付いたり、気泡及びフィレット異常の発生は、フラックスの劣化が原因である(図13)。

図12

図12

図13

図13

4.良否判定基準

はんだが印刷された反対側のホールまわりに、綺麗な弧を描いたフラックス残渣が見られれば、フラックスがホール内部を通過していたことの証明であるので、ホール内のはんだは十分、ぬれていることが推測される(図14)。

図14

図14

5.まとめ

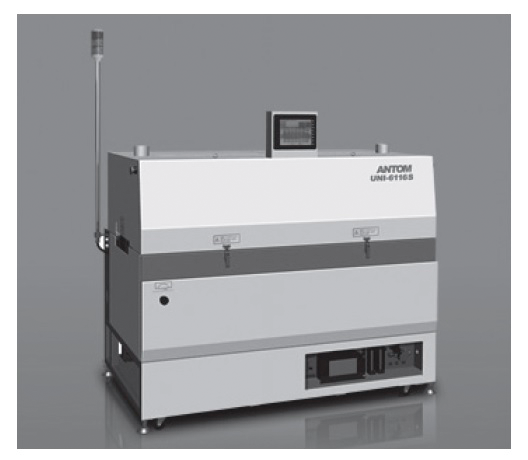

図15

図15

フローのリフロー化は、通常の耐熱性を有する部品に関しては特に難しいことはない。耐熱性の低い部品をリフロー化することに際しては、下記の検討が必要になる。

- ① 装置の最適化

- ② 基板設計

- ③ はんだ材料

- ④ 治具の検証

本格的な普及時は、上記の検討をすることによって、より簡単に品質を安定させコストを改善することができるが、すでに低融点はんだの提案がなされている。また、リード面と部品のピーク温度到達の時間差によって、治具を用いずにリフロー化が可能となる。なお、今回使用したリフロー炉は、小型リフロー炉『UNI-6116S』であり、高温設定(350 ℃)が可能で、コンベア速度1.0m/mまで調整することができる(図15)。最後にお願いであるが、フローのリフロー化は、現段階では理論検証から市販の製品基板での実験に移行しているものの、基板と部品の入手が困難であり、汎用性治具の検証を十分に行うことができない。基板と部品を提供していただければデータ作成のお手伝いができるので、ぜひご連絡いただければと思う。