携帯端末が普及して以来、加速的に製品の小型化が進んでおり、その市場品質が問題になっている。 その多くは、個人使用(民生用)が中心であるため、大きな問題として捉えられていないようであるが、製造現場としては部品の微細化とその設計に対応しなければならない問題である。微細化された部品は、実装の難しさのみならずのリペアが困難なため、不良品は破棄処分になり、コストに影響することになるからである。 また、スマートホンなどは、たとえ故障しても、個人データ保存のために従来のように破棄されないので、品質情報が工場へフィードバックされていない。 特に注目したいのは、故障品そのものではなく、現在問題なく使用中の製品であってもすでにはんだ割れが進んでいることである。 もちろん、はんだ割れを起こしている部品とほとんど劣化を示さない部品があるものだが、規格数値で管理されている現状ではこれらの情報が製造現場に伝わっているとは思われず、市場で事故が起こってはじめて調査が入るような状態である。 小さな基板が数種類、組み込まれている製品では、基板により実装品質に差があるものが見られる。 このように、製造現場では、部品の微細化に対し、今後さらなるコストと品質を同時に改善する実装技術・技能が求められている。

改善活動事例 微細部品のはんだ付け品質 リフロー

実装技術アドバイザー / 河合 一男

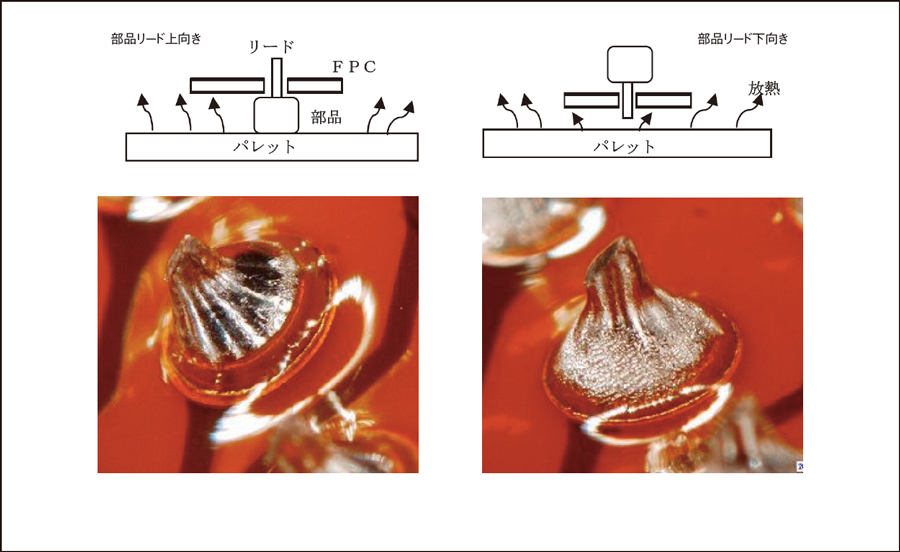

部品リードは、急冷によって、良好な光沢のフィレットとなっている。パレットからの熱影響で冷却が遅れ、フィレットにはデンドライドが見られる

FPCの実装

通常、FPCのリフローは、基板の柔らかさから印刷時にずれが生じないようにパレットを用いて固定する。また同時にリフロー時の熱膨張にも対応している。FPCは、リフローで熱膨張した後、冷却され収縮する。はんだは炉内の冷却ゾーンですでに凝固しているが、FPCのほうはさらに冷却されるため、基板と部品、及びはんだの冷却のタイミングに時間差ができる(図1)。 一般的な、3銀0.5銅の場合の固相・液相の差は2℃程度で小さいが、今後普及していく低銀はんだでは組成によってこの温度差が7℃以上になる物もあり、この温度差がはんだと基板の冷却のタイミングのずれへの影響を検証する必要がある。 製造現場では工場内でのはんだ付け良否の判定のみですむが、はたして、製品として出荷後の市場寿命まで考慮されているだろうか。 FPCの冷却速度は使用パレットの材質や厚さ及び大きさでも差が出ると思われるが、最近の微細な部品を多く使用する携帯端末(ウエラブルなど)製品では内部のFPCもかなり無理に折り曲げた設計のものも見られ、はんだ付け時のFPC の残留応力が製品寿命に与える影響も不明である。 市場での製品寿命は単一の原因によるものではなく、複合要因による影響の結果として現れるため、この影響を把握することはかなり難しいものであるが、その分、冷却速度の製品寿命に対する影響はまだ盲点となっているといえる。 部品が小さくなると、わずかな熱がフィレットに影響を与える。これらが、即、市場寿命に影響を与えるかどうか、その可能性は不明であるが、筆者が過去に一度だけ温度プロファイルの長短によるヒートサイクルへの影響を検証したことがあり、その際は、冷却の遅れによる影響の兆候を示した。

FPCのパレットへの貼りつけ

FPCをパレットに張り付ける方法としては、下記のような方法が一般的である。

- ①両面テープでFPCの裏面とパレットを接着し、リフロー後にFPCのみをはがして繰り返し使用する

- ②またはFPCの上からテープでパレットに張り付け固定する

- ③樹脂製の冶具に粘着剤で貼りつけ繰り返し使用する

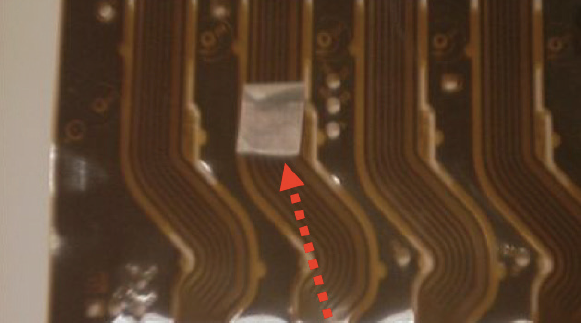

上記の①は、ある程度繰り返し使用できるが、②は1 回で破棄され、コスト的に無駄が多い方法である。FPC の固定を裏面の中央に1 個所のみとすることで、コストと熱応力の解放が図られる。当然、固定個所が1つではFPCは伸び縮みするが。鉛フリーはんだでは特に部品がずれる心配はない。逆に、FPCの伸び縮みと同期するので冷却時のタイミングのずれは小さくなる(図2)。

FPC 裏側の固定は1 個所である

FPC 裏側の固定は1 個所である

基板は、反って、端が浮いた状態でリフローされる

基板は、反って、端が浮いた状態でリフローされる

リフロー後、FPCは反ったままだが、部品のずれは確認されない。海外の量産工場ではFPCを貼りつけるテープが高価となる現場もあり、改善の余地があるといえる

リフロー後、FPCは反ったままだが、部品のずれは確認されない。海外の量産工場ではFPCを貼りつけるテープが高価となる現場もあり、改善の余地があるといえる

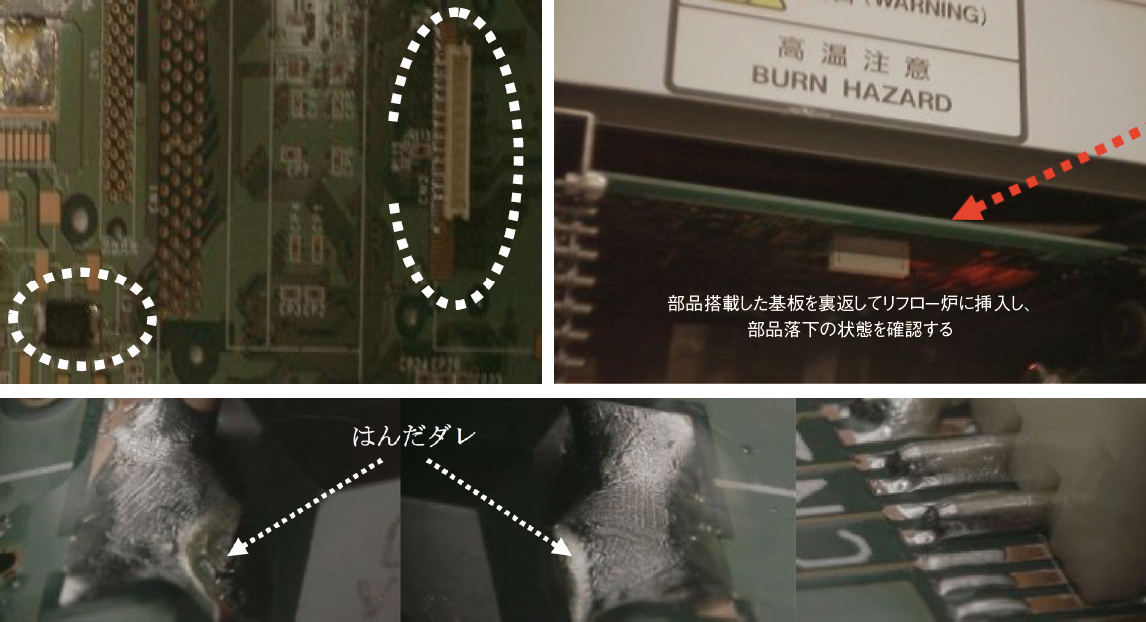

裏面リフロー

一文字印刷で、はんだ量が多い場合、溶融はんだはコネクタの中央に凝集するが、流動性が持続している場合には落下した。この落下は、はんだ量を少なくすることで防ぐことができる(図3)。 チップ部品などのリードが少ない(2~3本)場合ははんだ量に関わらず落下は見られなかった。はんだ量が多いと、余分なはんだが、重力によって部品上側(リフロー時は下側になる)に、だれる状態になる。 アルミ電解コンデンサのように部品に対してリードが細すぎる場合は、はんだ量も少なく落下した。単にはんだ量を増やしても、落下を抑えることは難しいと思われる。そのため、設計での対応が必要と推測される。 部品は、基板ランド側に密着して、ランドから浮いた状態は確認されていないので、接合強度にも特に問題はないものと思われる。 図5 の実験は、最近、特にお問い合わせや検証依頼が多くなっているディスクリート部品のリフロー化で、はんだの印刷後に部品を手挿入する際に、他の搭載部品がずれたり、落下する恐れの検証で、次の実験のステップを兼ねて行ったものである。

微細部品の接合問題

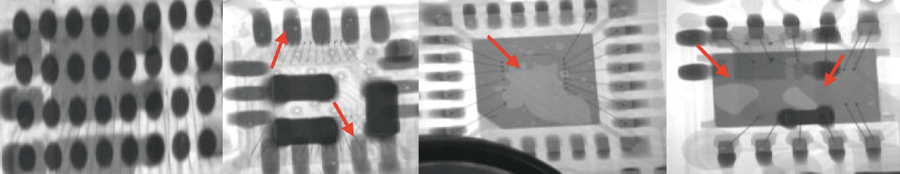

繰り返しになるが、携帯端末や、今後、普及すると思われるウエラブル製品においては部品が微細化されており、その接合品質は、即、市場での製品品質につながる。ポイントあたりのはんだ量が極端に少なくなっていると、リフロー時のフラックスの劣化が接合強度を危うくするおそれがある。やはり携帯する製品であるため、振動や落下などにも対応しなければならない。補強材を使用してはいるが品質的にはリフロー時の接合品質を確保しておかなければリペアができず、不良時は廃棄処分になる。 ボイドに関しては長いリフローでかなりガスの放出はでき、ボイドの改善は見られるが、QFNのような形状の部品では逆に大きなボイド(フラックスの残渣)が形成され市場トラブルの原因になる。 携帯端末は振動や発熱などでその使用環境から複雑な接合品質が求められるので、リフロー時はフラックスを劣化させずに速やかにはんだを溶かし冷却することが重要になる(図4)。 温度プロファイルは、一般的な規格にとらわれずに基板設計に合わせて検討し、接合品質を検証することで、今後増える微細部品の実装や低銀はんだ使用時の接合品質を確保する。 最近は、大手企業の場合でも、担当者が定期的な人事異動のため専門知識をもった人材が不足したまま海外展開されていることがある。完成品の規格を重視する方向も検討されると現場のコスト・品質の改善が促進される。 完成品の品質を規格化することにより製造過程や方法に多様性をもたせると、現場の新しい技術・技能を生みだすことも期待できる。 開発・設計関係ではトライアンドエラーで開発は進められるのは常識であるが、最近の多くの現場ではそのような意欲が失われ、ただ指定されたままに製造し、検査・修正されている。日本の製造現場も縦割りの弊害がありそうである。

BGAには小さなボイドは見られるが、裏面はかなりボイドが多く見られる

BGAには小さなボイドは見られるが、裏面はかなりボイドが多く見られる部品中央に大きく歪なボイドが見られ、強度・放熱への影響が懸念される

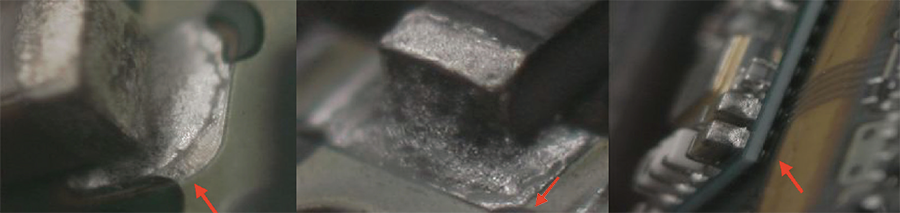

はんだの上に部品が付着した状態でぬれ上がりが見えない。ランドを大きくしてはんだ量を確保し濡れ性に対応している

はんだの上に部品が付着した状態でぬれ上がりが見えない。ランドを大きくしてはんだ量を確保し濡れ性に対応している

フィレット先端に段差があり、ぬれ広がり不足

フィレット先端に段差があり、ぬれ広がり不足フィレットに光沢は見られない

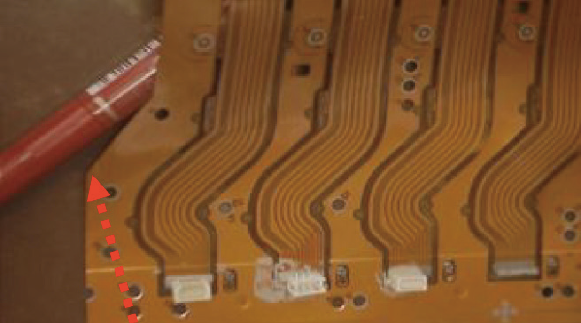

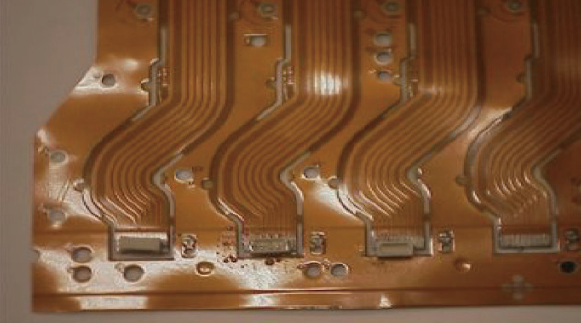

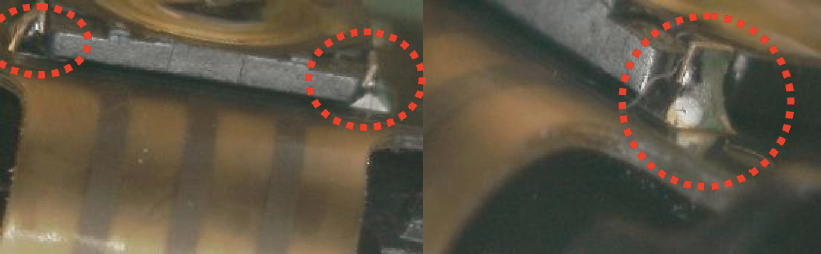

FPCの上に小さな基板を搭載している

組立時にFPCは強く曲げられるので、はんだ付け時の接合品質はその寿命を左右する。発熱する部品であれば、ヒートサイクルも考慮する必要がある

組立時にFPCは強く曲げられるので、はんだ付け時の接合品質はその寿命を左右する。発熱する部品であれば、ヒートサイクルも考慮する必要がある

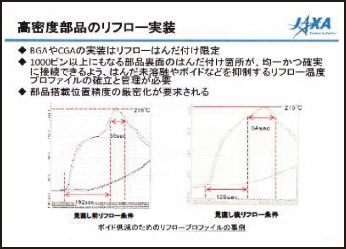

JAXAの鉛はんだのボイド対策で検証された温度プロファイルである。室温からはんだの融点までを従来(左側の温度プロファイル)より短くしてフラックスの劣化を抑え、はんだの流動性を確保することでガスをBGAのボールから放出している。多ピンのランドへ均一な熱を伝えるには下部ヒータからの熱供給がポイントになる

JAXAの鉛はんだのボイド対策で検証された温度プロファイルである。室温からはんだの融点までを従来(左側の温度プロファイル)より短くしてフラックスの劣化を抑え、はんだの流動性を確保することでガスをBGAのボールから放出している。多ピンのランドへ均一な熱を伝えるには下部ヒータからの熱供給がポイントになる※「京都実装技術研究会」での講演資料より