量産現場における鉛フリーはんだ実装 ~リードレス部品の実装問題~

実装技術アドバイザー / 河合 一男

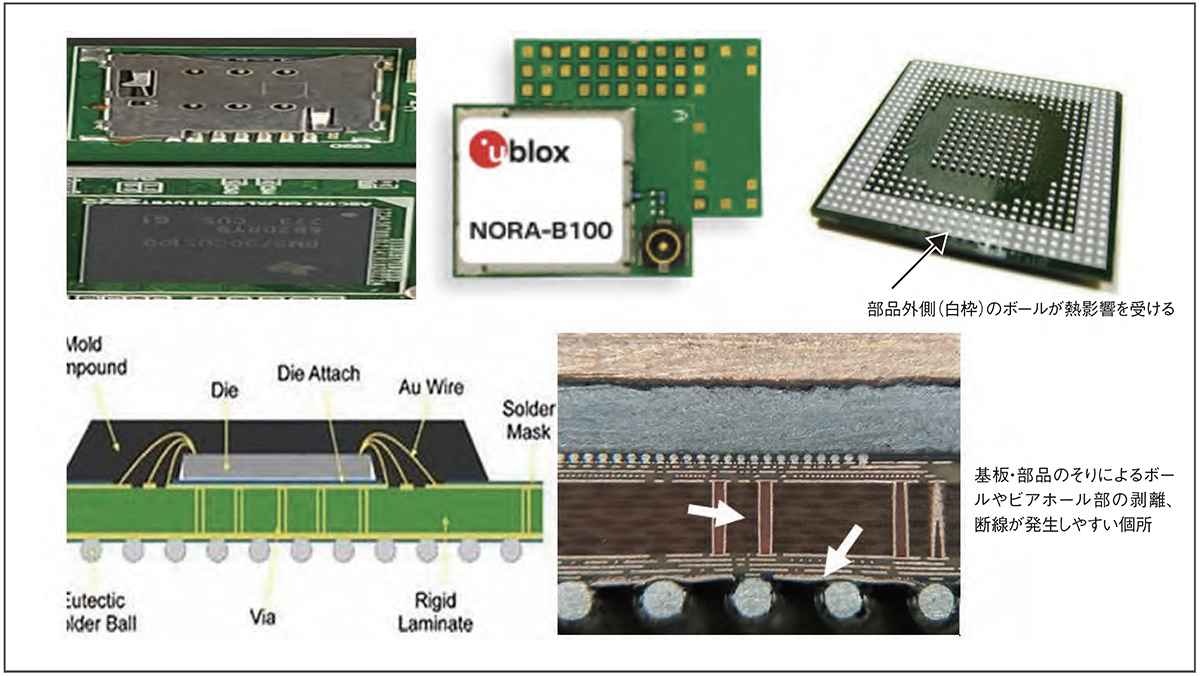

1. BGA/QFNなどの問題点

最近、国内や海外から、リードレス部品のトラブルに関する問い合わせ相談が多くなってきている。今回は、そのような相談を受けた中からの事例を紹介する。

部品形状からはんだ付けランドの位置が部品下に隠れた状態で、かつBGA 以外はリード部がない状態ではんだで直接部品底面と基板ランド部接合することになる。

はんだ付け時の問題は、

① 部品が小さくはんだ付け部が微細

② 印刷されるはんだ量が少ない

③ 部品下のはんだのぬれ広がりが不足する

④ 熱不足

⑤ 過熱による部品・基板の反り

⑥ ボイドの発生

⑦ その他

などが挙げられる。

問題は、ポイントあたりのはんだ量(フラックス量)が少なく、従来の温度プロファイルではプリヒート段階でフラックスが劣化する点である。 ぬれ広がりに対しては、加熱を長くして対応する方法もあるが、基板や部品の反りで、はんだ剥がれや割れ、及び部品・基板膨張によるビアホールのめっきの断線など外部から伺いしれない不良が発生する。

部品下中心部は熱不足の恐れがあることから過剰に熱を加える傾向が多いが、これによって部品反りや基板反りが発生してしまい、市場ではんだ剥離や部品剥がれ及び浮きによる問題が発生することになる。

印刷されたはんだ量に対して、プリヒートが長く、フラックスが劣化しやすいため、ボイドやぬれ広がり不足、及びブリッジも発生する。

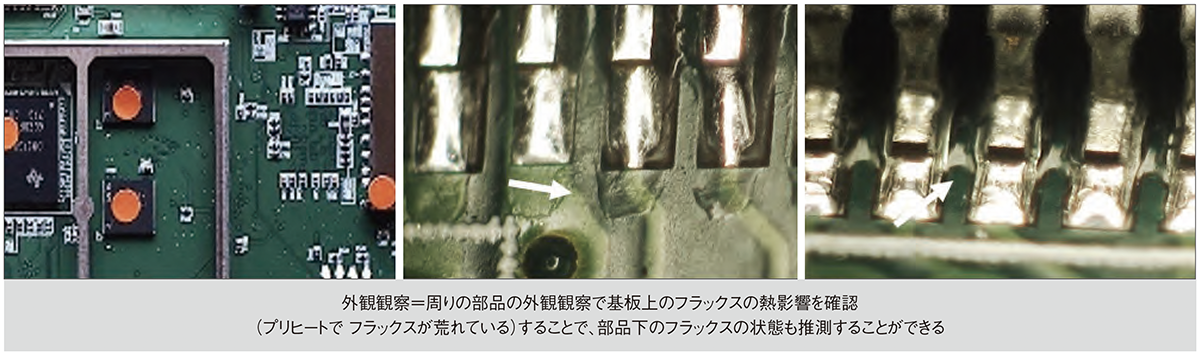

図2と図3は、「エアリフロー炉+耐熱性の高いフラックスでの実装事例」である。

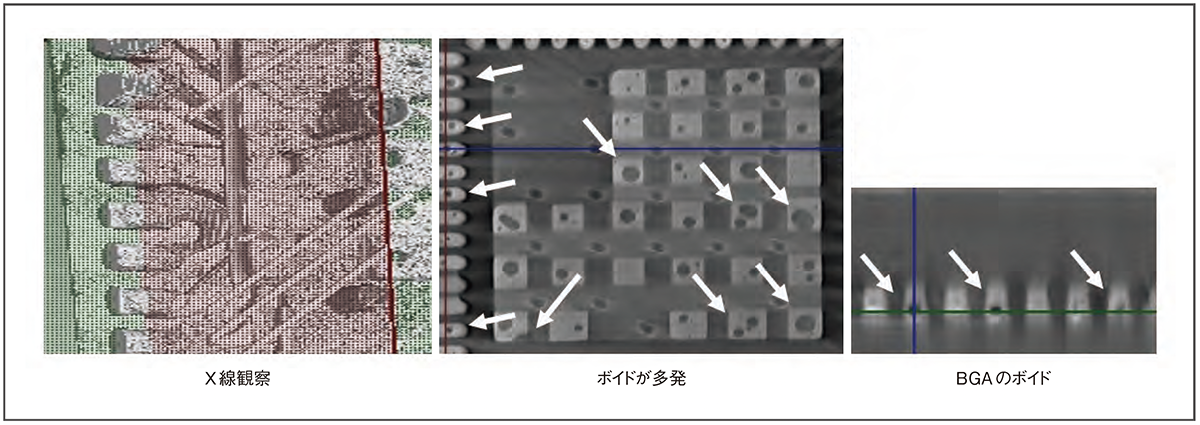

2. ボイドの発生及び対策

この部品はランド面が小さいのでフラックスがプリヒートで劣化しはんだの流動性が悪く濡れ性が悪化しボイドが発生する。

フラックスへの加熱は可能な限り早めに立ち上げフラックスが劣化する前に短時間で必要な熱を供給し濡れ広がりを計りはんだを溶かすプロファイルが必要である。

1. 対策

① 温度プロファイルの変更(リフロー炉のヒータ操作で調整)

② はんだの変更(熱反応の速いフラックスを用い短時間で終える)

2. ボイドの発生原因

① フラックス量が多いと発生しやすい

② はんだの印刷厚が多いと発生しやすい

3. 対応

対応としては、ボイドの主原因になるフラックスを少なくすることである(11%以下。10.5%~10%)。

フラックス(はんだ量)が少ないため、ぬれ性が劣るので上部ヒータからの加熱を抑えフラックスへの熱影響を避ける(下部ヒータのみでのリフローも可能)。

プリヒートを抑え、早い段階ではんだのぬれをはかり、ぬれ広がり後はリフローピークの後、220 ℃前後までゆるやかに伸ばし、ガスを放出させる時間を取る。

リードレス部品はBGA のようなはんだの立体的な流動空間がないため、速やかにフラックス(はんだ)を流動化させ、強い毛細管現象でランド上にぬれ広げ、部品と基板を密着させる必要がある。マスク厚や開口部により異なるが、はんだの印刷は70~80%と狭めランド間のブリッジを抑える(図4)。

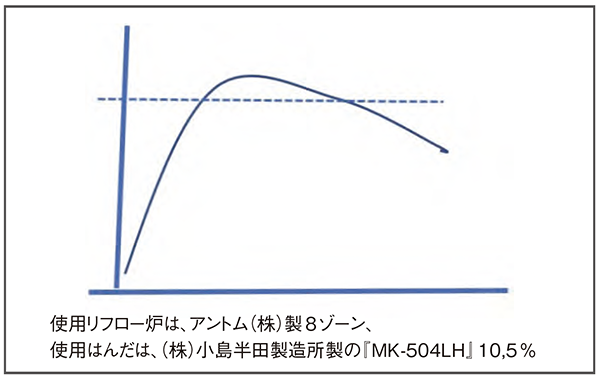

3. リードレス部品対応実験経過

リードレス部品は、BGAと異なり、よりぬれ広がりに問題があり、現在検討中の温度プロファイルは従来のとは逆の形状になるが、良い結果が見られている(図5)。はんだの飛散が起こらないレベルでの速い昇温速度にする。リフローピーク後は融点以上を長目にし融点前後での徐冷を長くキープしガスを放出させる。部品リードの温度(ΔT)とは関係なく、基板ランドの温度をはんだが溶ける245℃以下になるよう下部の部品表面温度も245 ℃以下になるよう下部ヒータを上げる。

ブリッジ対策で良好な実験結果を得たイメージ図である

4. 今後の課題=エアリフロー炉による温度プロファイルの調整方法

エアリフロー炉では熱風が強く、フラックスの劣化や基板・部品への熱影響も大きくなるので、可能な限りファンの回転数を抑えながら熱供給量を調整し、ぬれ性に関しては周りの部品リード周りのフラックスの状態で判断する。

エアリフロー炉は各社で性能が異なり、かつ左右のヒータが干渉し合うので、ヒータの特性に合わせて調整する。