1.はじめに

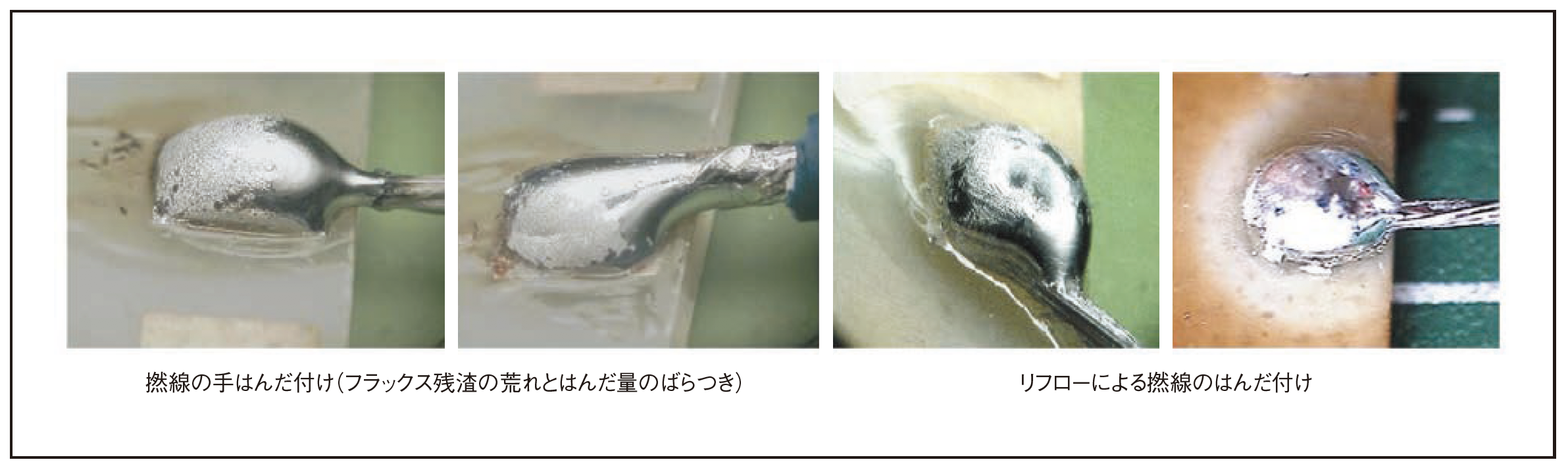

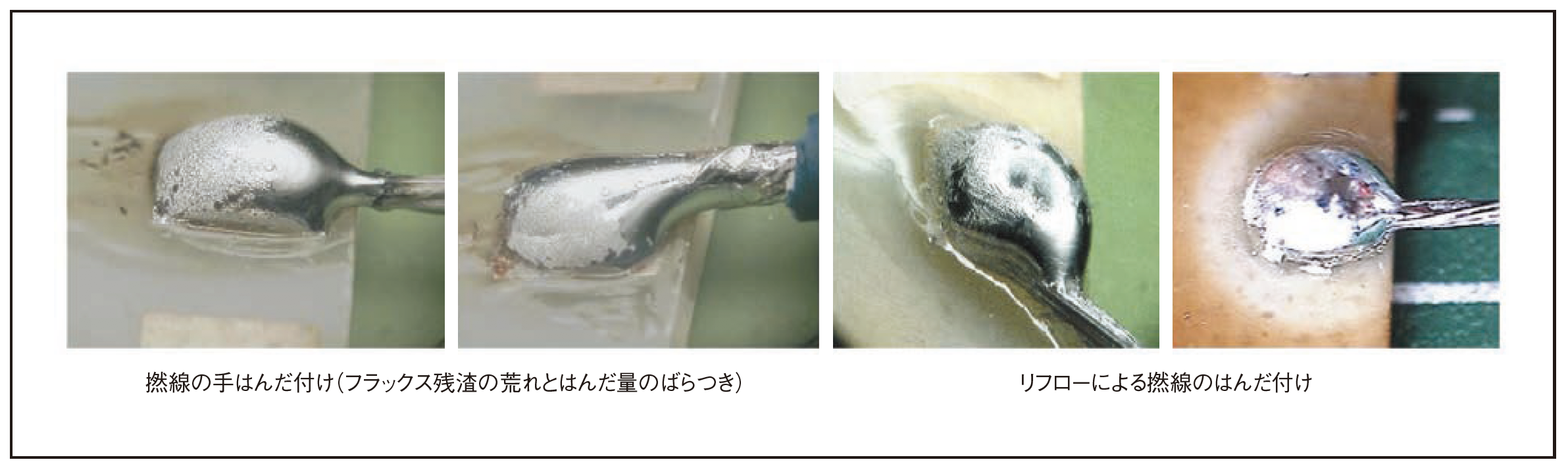

昨年から取り組んできた被膜撚線のリフローによるはんだ付け工法もいよいよ量産体制が整う。はんだ付けコストがかなり削減される見通しで、同時に生産性も格段に上がる。

はんだ付けのリフロー化は、品質問題の多い手はんだやロボット及び修正が多くなりがちなフローはんだより品質的に安定している。特に作業者の熟練を必要とせず量産でき、また検査も自動検査機を活用することができる。

最近では、手作業による部品挿入もマウントメーカー各社が異形部品挿入機を提案しているので、作業員もかなり削減できる。しかし残念なことは、実績が増えるにつれてこれらのノウハウの開示が制約され、細部の説明が十分できなくなってくることである。

2.プリヒートのフラックスへの影響

はんだ付け工法には、糸はんだを用いる手はんだ付け(ロボットはんだ付け)、棒はんだを溶かして用いるフローはんだ(噴流はんだ、浸漬はんだ)付け、クリームはんだ(ペーストはんだ)を用いるリフローがある。そして各方法とも、はんだ付けされる部品・基板は同じであり、はんだ付けに必要なフラックスも基本的には同じである。活性樹脂(松脂など)・活性剤・溶剤を用いるが、その違いは、はんだ(フラックス)の供給形態で道具・装置が異なることである(プリヒートの違い)。

はんだ付けの基本は、フラックスが劣化する前にはんだを溶かすこと、または溶かしたはんだを供給することであるが、フラックスが劣化してしまってははんだ付けすることができない。フラックスは主にプリヒートで劣化するが、現状、各社が推薦・指定している温度プロファイルはこのプリヒートを長くする方向である。問題の改善対策の助言をはんだや装置メーカーに求めると、大半がプリヒートを長くすることを提案してくる。

フラックスも、長いプリヒートに対応するため、過度に耐熱性を高めたり、さらにN2の使用も求められる。これははんだを金属組成のみでとらえているためで、肝心のフラックスからのアプローチに欠けていることが原因であるが、はんだ各社はフラックスに関する情報はほとんど開示していない。同じ金属組成でなぜ多くのはんだ品種があるのか、またその使い分けは不明である。

筆者は様々な実装現場で現状の条件下(装置・材料などを含む)での改善指導を行っているが、温度プロファイルが特に不適切で、推奨の条件では仕上がりは不十分な状態、また良否判定ができていないために修正を繰り返し続けている現場が多い。しかし実装作業はフラックスの使い分けで決まり、いずれの金属組成であってもその融点以上で溶かせばよく、鉛はんだでも鉛フリーはんだでも特に大きな差はない。フラックスを劣化させずにはんだを溶かす温度プロファイルは本誌で過去に何度も紹介してきているので、本稿では省略する。

同じはんだメーカー品でも、国内製造品と海外工場製造品では多少異なることがままある。そこで特に金属組成の品質については定期的に比較確認することが重要である。海外メーカー品はフラックスの特徴以外にはんだ粒子に品質的なばらつきがみられるのでリフロー炉の性能と共に品質確認する必要はある。

3.はんだ付け工法とプリヒートの違い

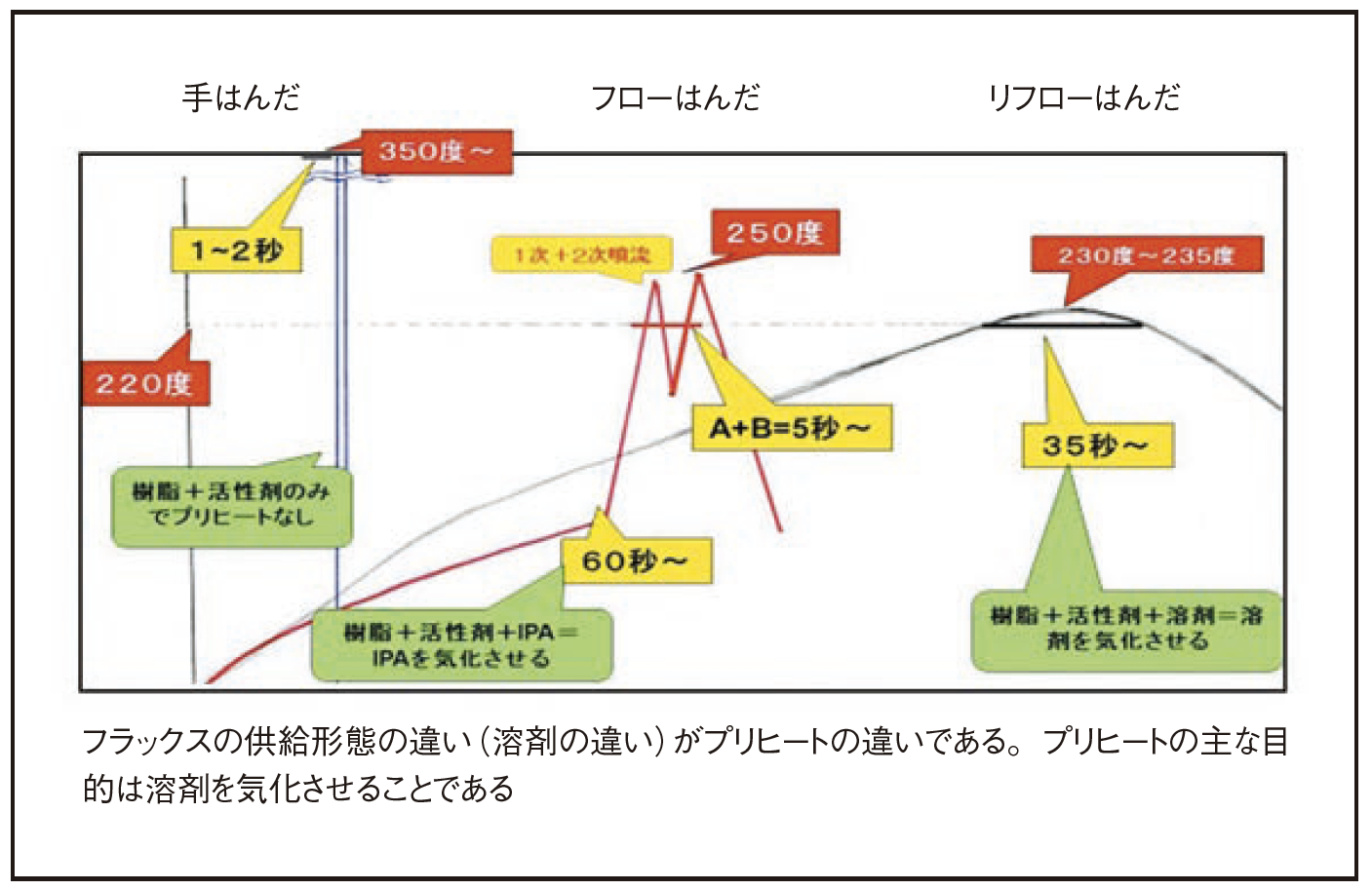

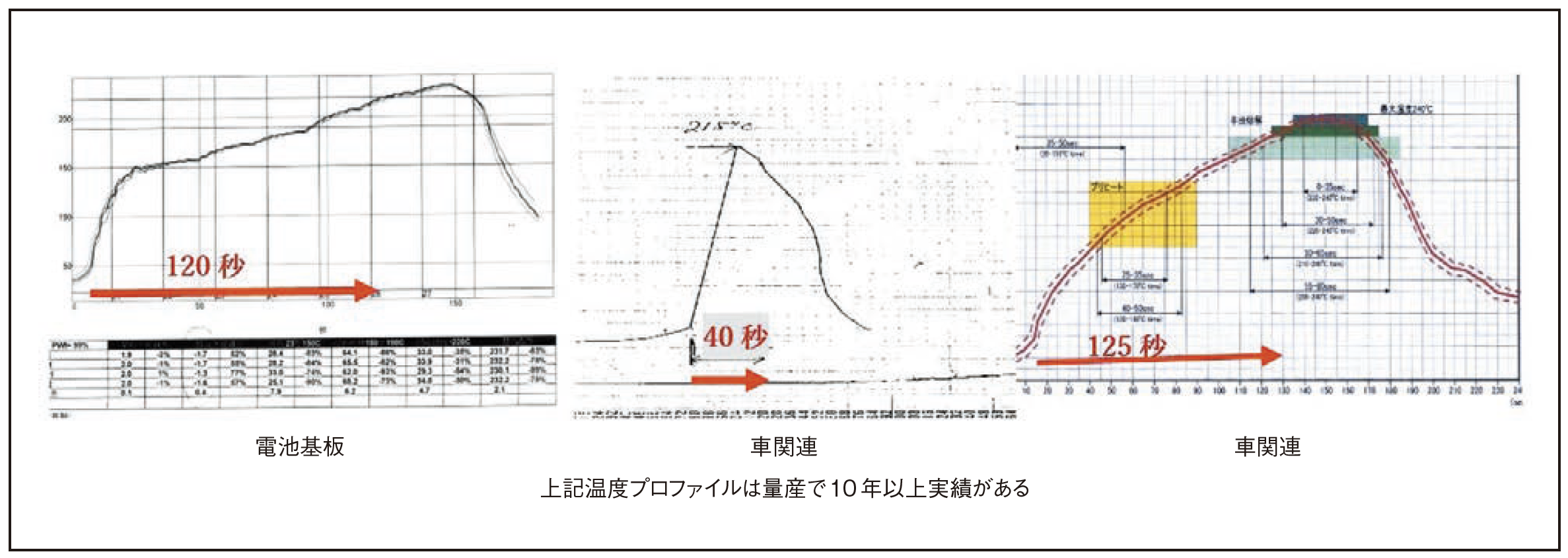

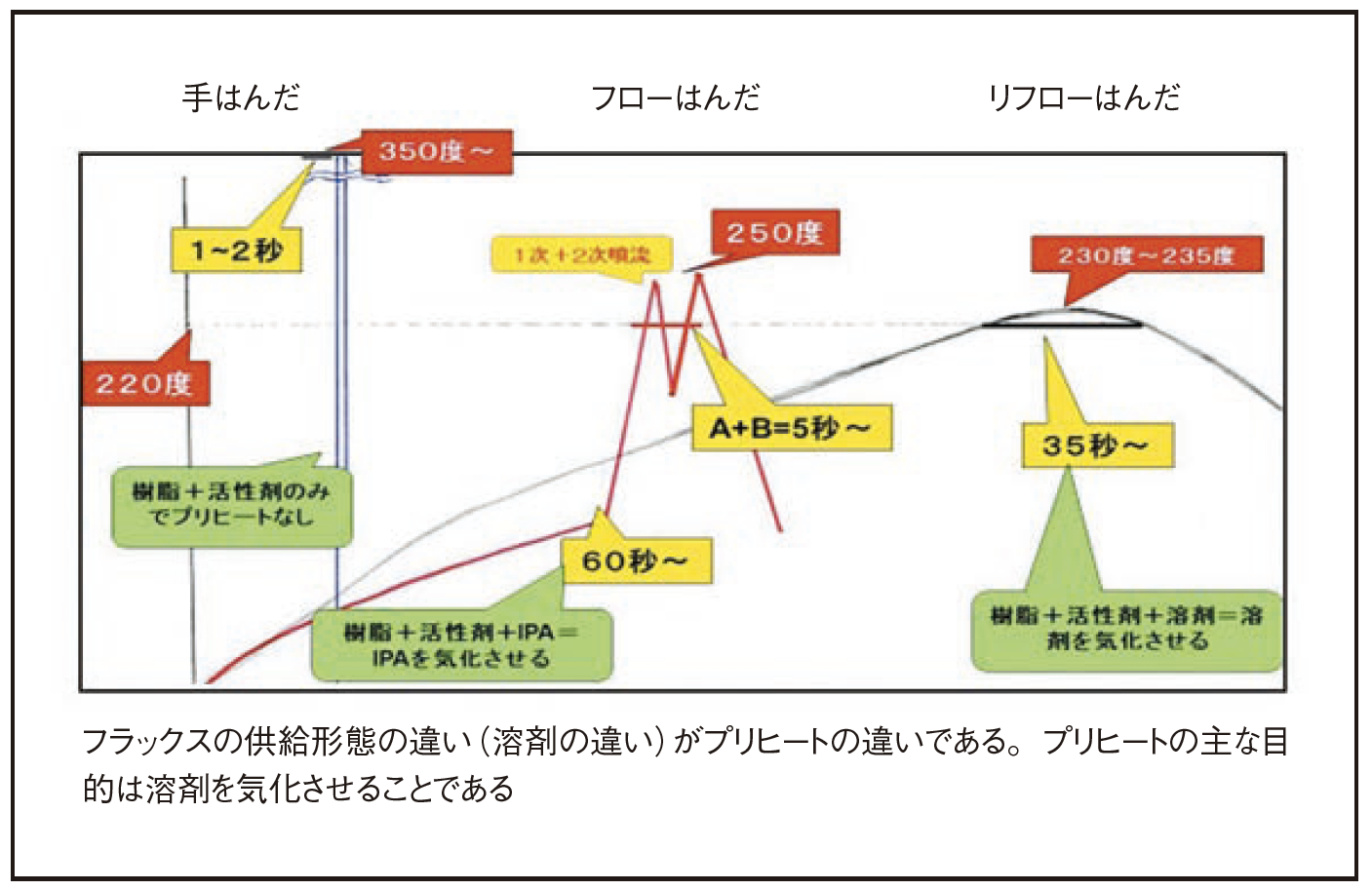

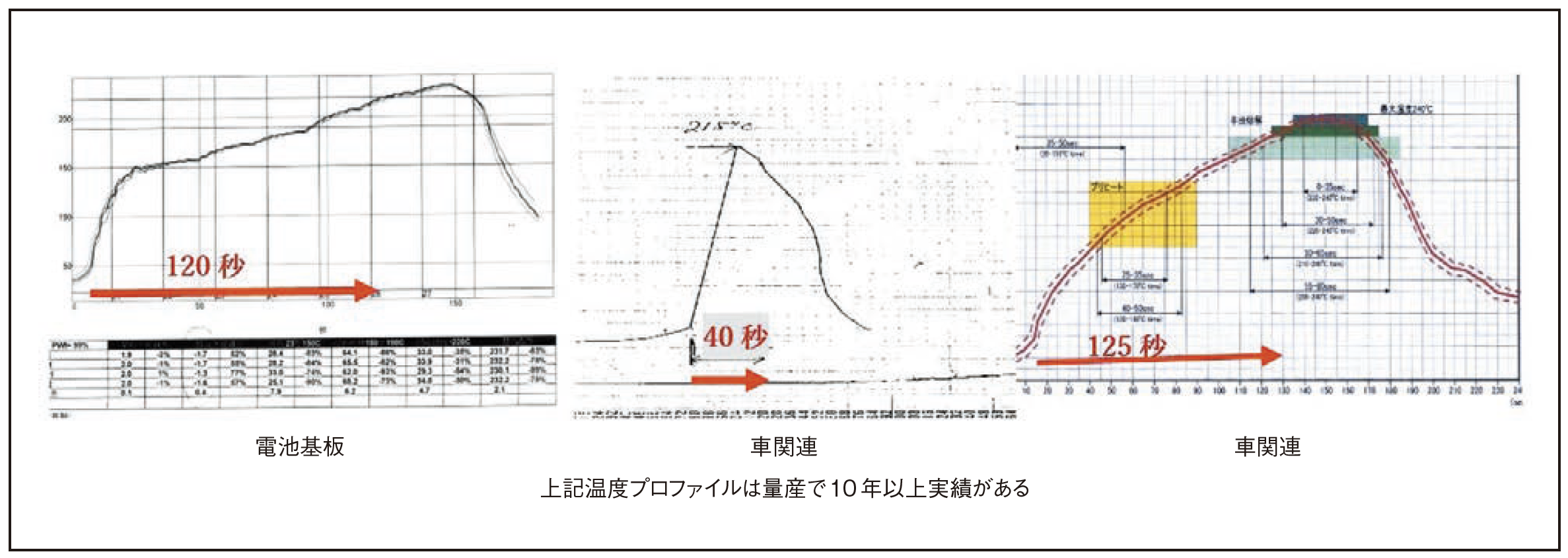

また、同じはんだ付け作業でもはんだの供給形態の違いでプリヒートが異なる。図1に示すのは、手はんだとフローはんだ、リフローはんだのはんだ付け工法とプリヒートの違いである。ここからわかるように、フラックスに含まれる溶剤の有無がプリヒートの違いにつながるのである。

なお、糸はんだには溶剤がなく、松脂と活性剤のみで実質的にプリヒートはない。また、フローとリフローの違いははんだが溶けているかいないか、である。

図1 手はんだ、フローはんだ、リフローはんだの違い

図1 手はんだ、フローはんだ、リフローはんだの違い

4.フローはんだ付けの問題

フローはんだはすでにはんだは溶けた状態であるので、改めてはんだを溶かすための加熱工程は不要であり、かつ同じ部品と基板を使用するので、それらに対するプリヒートは鉛はんだと鉛フリーはんだに違いはなく、フラックスの溶剤を気化させるのが主な目的となる。フラックスの劣化を抑えられれば後は基板への適切な熱供給を行えばよいのである。

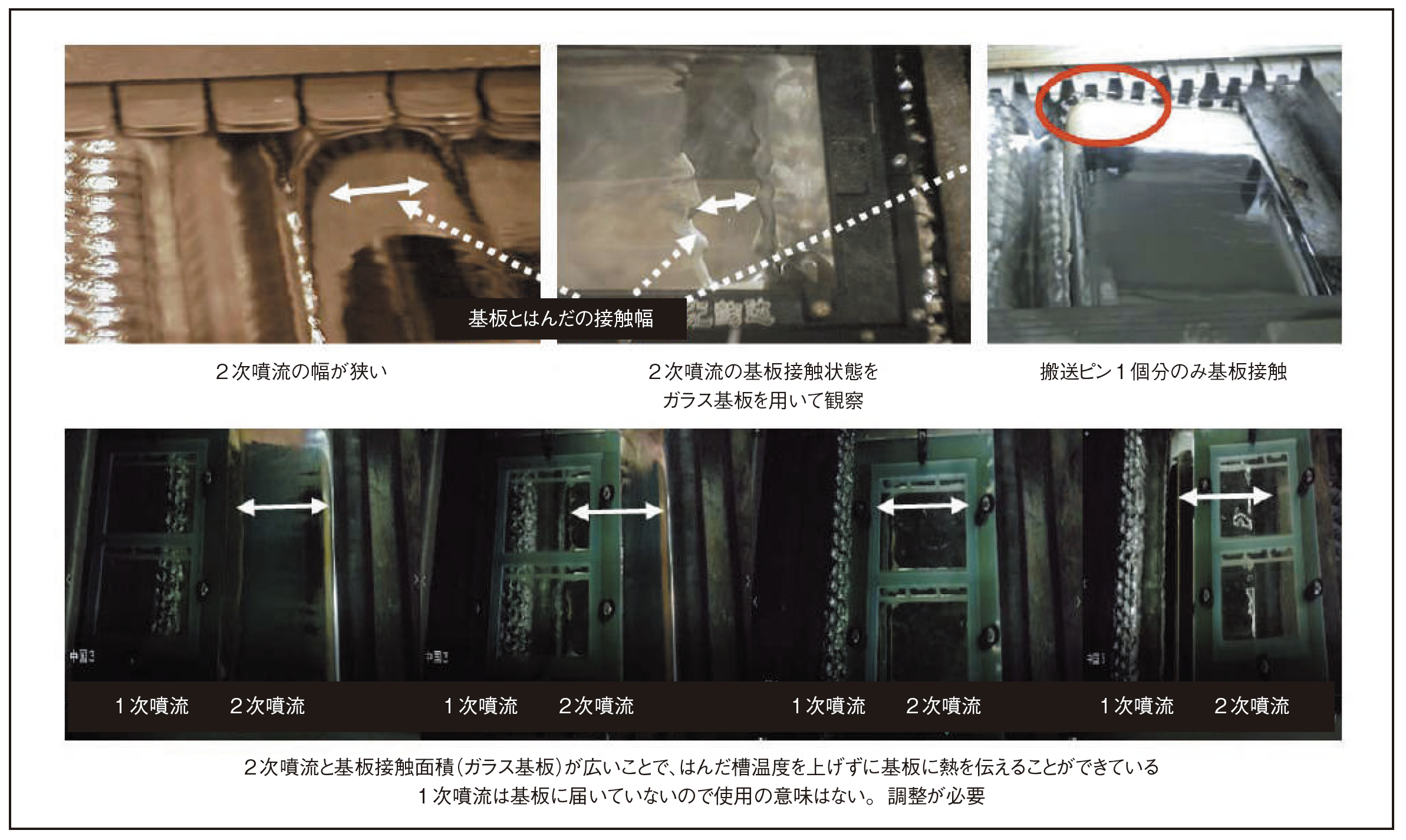

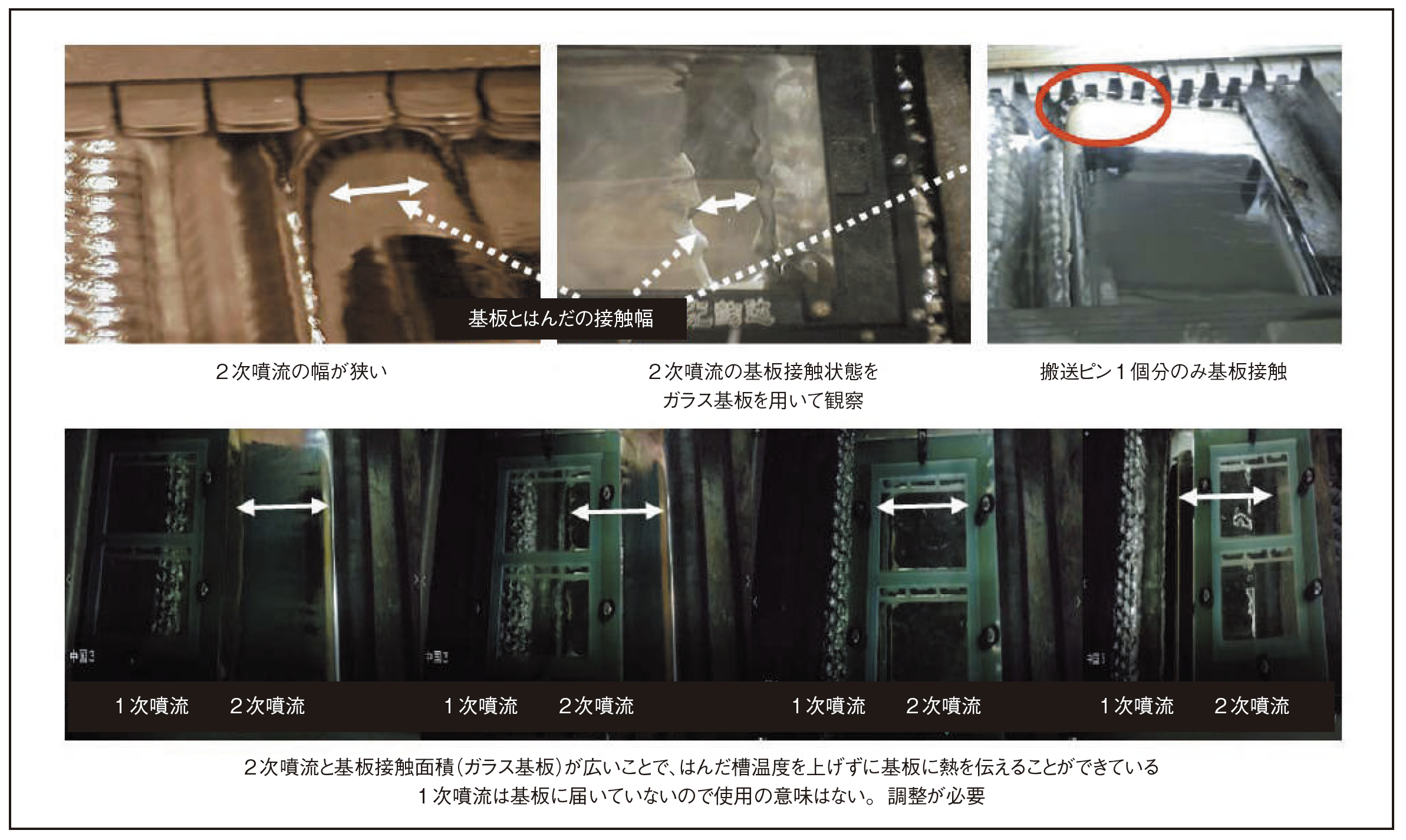

一般的なフローはんだの問題は、基板搬送角度が5°以上と高いために基板とはんだの接触面積が少なく、結果として、熱不足によるホール上がり不良やブリッジ・はんだボールなどの不良が発生していることである。

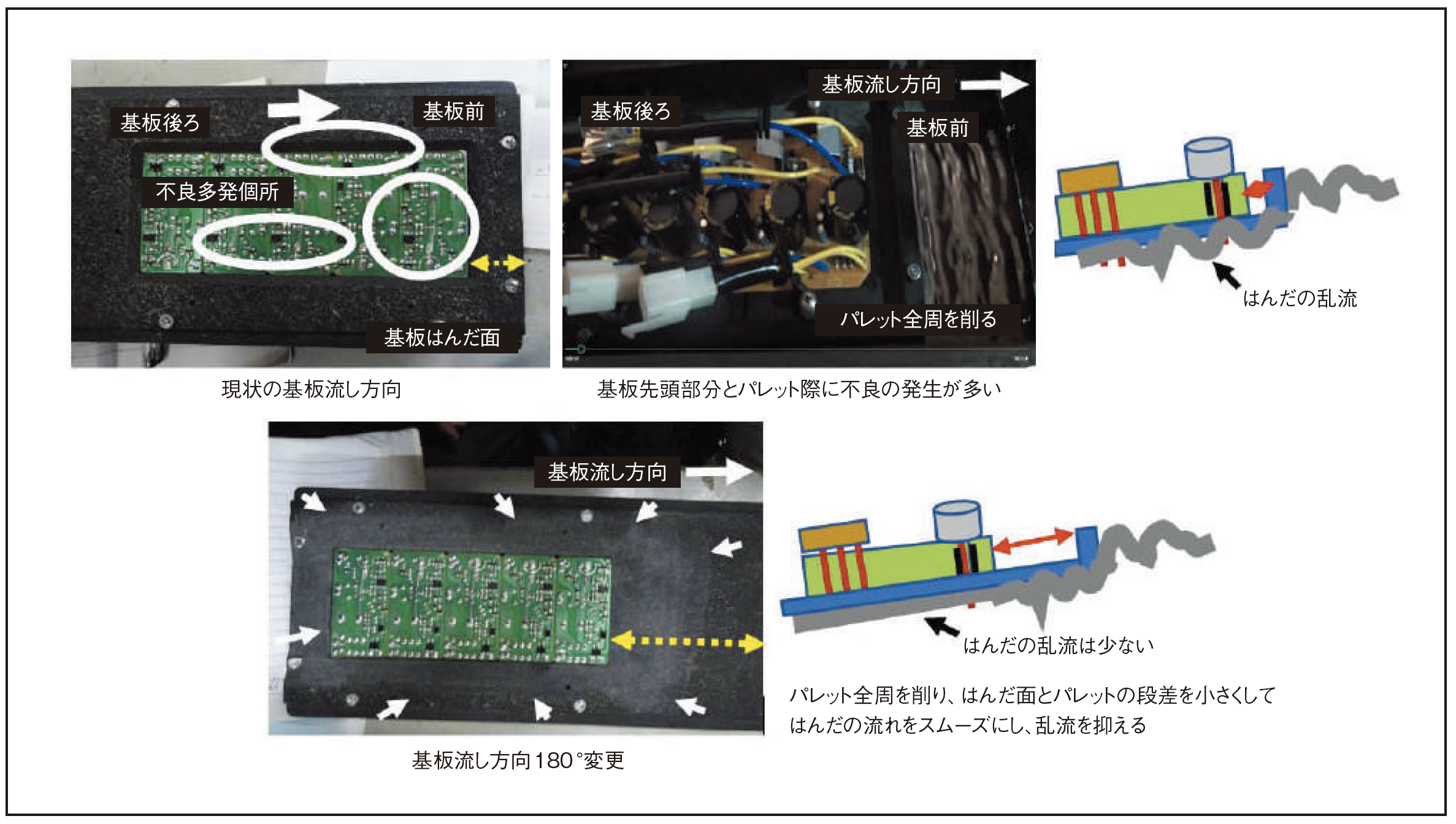

この熱不足にはパレットを用いて対応しているが、このパレットが逆に熱不足などの不良発生の原因になっている。特に、A面のリフロー部品の落下対策でパレットを使用している場合ははんだ付け面の開口部が狭く、かつ、垂直の開口壁面がはんだの流れを阻害して乱流を引き起こし、ブリッジや赤目などの不良の要因となっている。本来、部品や基板への熱供給ははんだの浸漬面積と時間で調整するべきであり、実際フローはんだ基板の浸漬面積を広げることで海外工場の不良改善を実現している。基板先頭部では、はんだが押され、また基板下面では、はんだの乱流が起こり、未はんだ・ブリッジ・ホール上がり不足などが起こる。

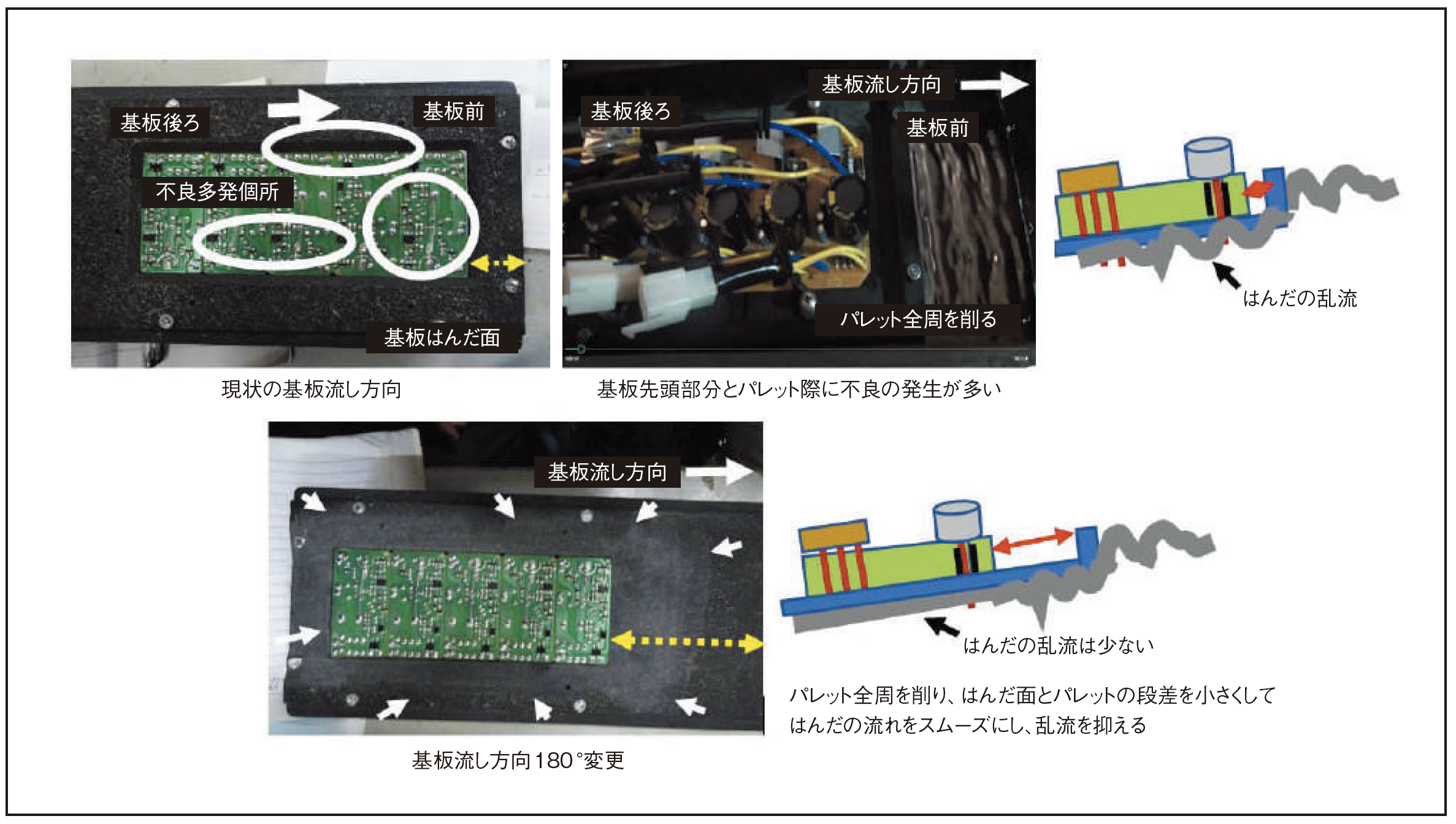

図2、図3の事例では、基板の流し方向を180°変更し、基板下前方のはんだの乱流を抑えることで不良は改善された。なお、はんだ温度を上げたり浸漬時間を延ばすと、フラックスの劣化によってブリッジなどの不良が発生しやすいので注意が必要である。その対策としては、基板搬送角度を低くし、はんだと基板の接触面積を広くして短時間で基板へ熱供給することである。また、パレットの開口形状・厚み・材質の変更が効果的である。鉛はんだも、鉛フリーはんだも、同じ基板・部品を使うのであればそれらに対するプリヒートを変える必要はない。はんだ付け条件は、はんだの融点が40℃程度高いことのみである。筆者は、リフローでも過去に古い3ゾーンのリフロー炉で量産を行った実績がある。

また海外では非常に性能の悪い炉でも量産を経験しているが、その炉の使用評価の可否ははんだ付け品質で決まる。温度プロファイルのプリヒートに違いがなければ、フローはんだの槽の食われの問題は別として設備や道具もさほど変える必要はないことになる。これははんだのフラックスも同様である。なお、現在はプリヒートゾーンも当初の175〜180℃から150〜200℃へ変わってきている。

図2

図2

図3

図3

5.柔軟な規格への対応

規格は現場の状況に合わせて改善されて行くものであるが、現在はISOがネックになっており、技術者が面倒な見直しをその煩わしさから避けているが、設計の変化に追いつかず、現場に厄介ごとを押し付けた状態になっている。

特に、製造技術が失われた状態では現場の提案・要望は技術まで届かず、市場トラブルになってはじめて対応に追われることになる。

最近の大手企業によるデータ改竄や手順無視などの違反行為は、現場の品管・技術の責任というよりも、現場を理解していない経営部門の体質も大きな原因の一つである。 同様に、日常の直接作業から外れる新しい提案や活動は理解されにくく、開発部門ではあたりまえの試行錯誤が生産現場では嫌われる。

結果、現場は指示されたこと以外は行わなくなるが、他社での実績が知られるといっせいに検討・導入される「待ちの姿勢」になっている。

6.規格外の温度プロファイル対応

最近話題の3D(MID)実装も、通常の規格に基づいた温度プロファイルでは部品間の温度差が大きくなり、無理をして規格に合わせると品質を保つことが難しい。

実際に取り組むユーザーはまだ少なく、広がるのはこれからの技術ではあるが、阻害要因の一つはコストの問題で、また生産技術が新しく、規格を作ることが面倒で煩わしいため、興味はあっても積極的に取り組む気になれないことであろう。これが欧米の技術者との違いであるが、国内では1社名のある会社が採用すると広まる可能性がある。

3D(MID)実装の技術的問題は主に下記に記す点である。

- ①はんだ供給方法(ディスペンサ、転写、印刷)

- ②部品マウント(既存方法・マジックハンド)

- ③リフロー(性能特性は良品率に影響する)

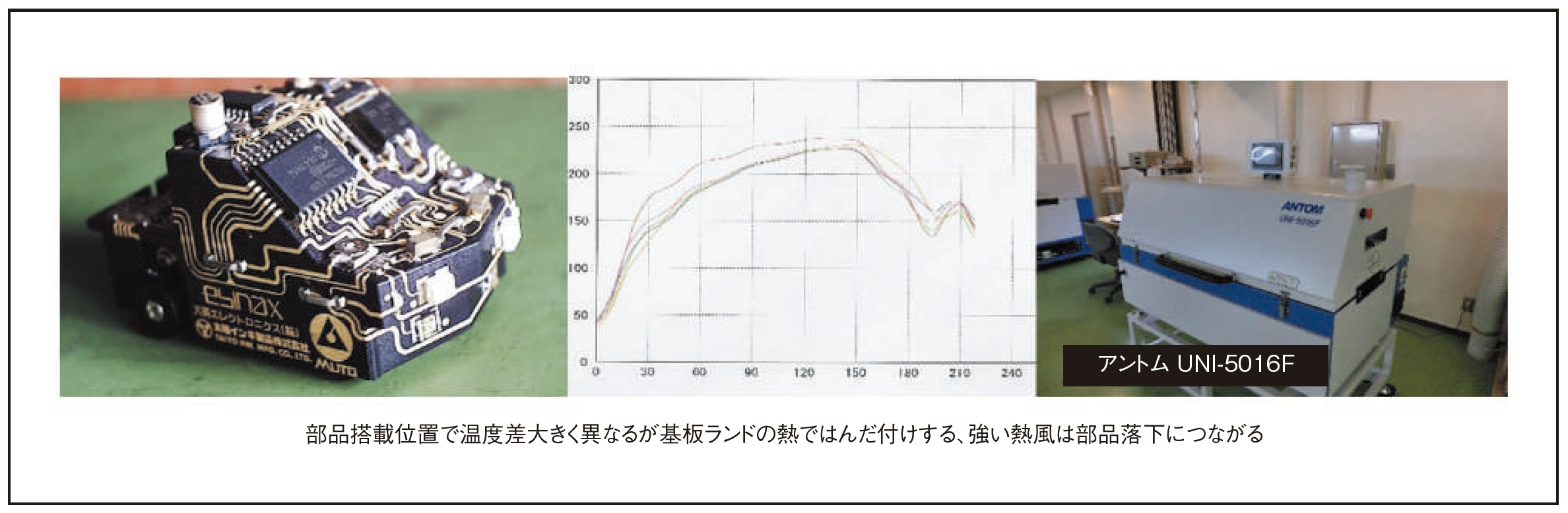

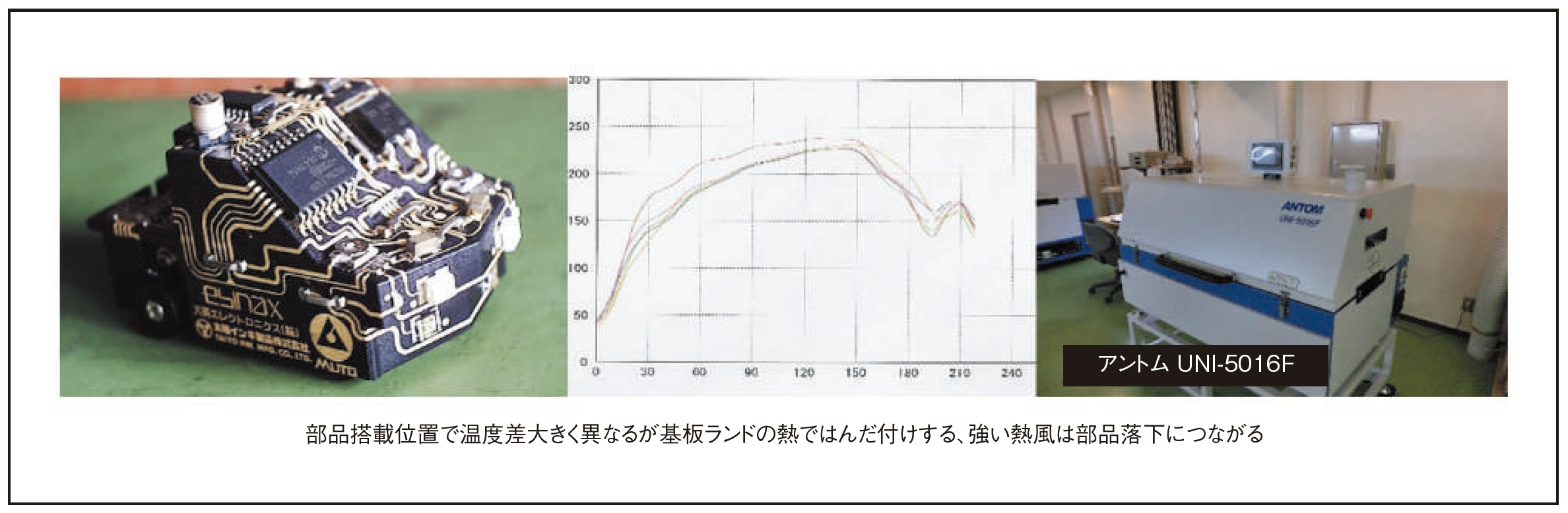

特にこれからは部品メーカーの事情もあり、チップ関連を含めて微細部品も使用せざる得ない基板が多くなるが、大小の部品と微細部品の混載を従来の温度プロファイルの概念でリフローすると不良が多く発生する可能性があり、また、そのリワークがより難しくなるので、はんだ付けは部品リードの温度ではなく、基板ランドの熱ではんだを溶かす。

筆者が実験を続けてきたはんだ付けのリフロー化も同様で、従来規格から外れる。量産が間もなくはじまるが、それらに関する問い合わせも多くなってきている。フローはんだや手(ロボット)はんだ付けをリフロー化するにあたって一番の問題は、この温度プロファイルのプリヒート部分である。

従来プリヒートは部品リード間の温度差を小さくする目的で長くする傾向にあり、そのためフラックスが劣化し、短時間でのはんだ付けができなくなるので逆に部品や基板への熱供給を抑え、基板ランドとリードのみに短時間で大きな熱を供給する必要がある。

はんだ付け時間が伸びると100℃以下の耐熱性の低い部材(部品・リード線被膜・基板など)の温度が指定条件内に収まらず、かつ、ぬれ性が確保できない。部品リードの温度は、本来、部品の耐熱以下ではんだの融点以上の間に収まっていればよく、過剰なΔTを求めてははんだ付けはできない。

しかし部品温度を条件内に収めるとほとんどはんだが溶けない。特にはんだ付け部分の部品リードと部品本体の温度差を150℃近くまで求められる場合は現状の温度プロファイルの概念でのリフローは不可能である(図4)。部品搭載位置で温度差大きく異なるが基板ランドの熱ではんだ付けする、強い熱風は部品落下につながる。

図4

図4

7.規格は接合品質に対するものであって作業手順ではない

はんだ付けの量産現場では主にコスト面から絶えず基板や部品の品質が変わる。また、基板設計も変わる状態であり、初期に決めた部材側の品質評価用の温度プロファイルを厳密に要求されている実装現場では安定した接合品質を確保することは難しい。

作成時点と量産時点では、すでに規格の前提条件の基板の部材や設計が変わっているので、初期の規格を守っていては品質が保てない製品が出てくる。

紙フェノール基板や薄い基板では過剰な熱供給となり、高密度な実装は難しくて反り防止に抑えの冶具が必要となるが、温度プロファイル(プリヒート部)の規格を外すと接合品質を確保できやすい。またプリヒートが90秒±30秒と広く設定しているので、この部分を最短に取ることでかなり改善はできる。

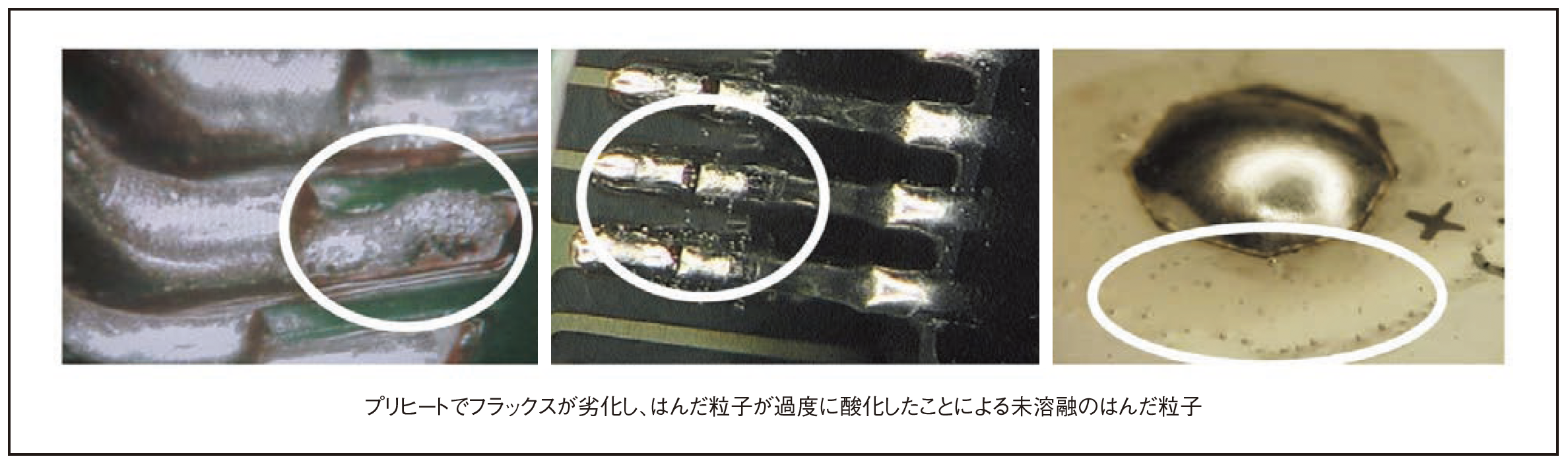

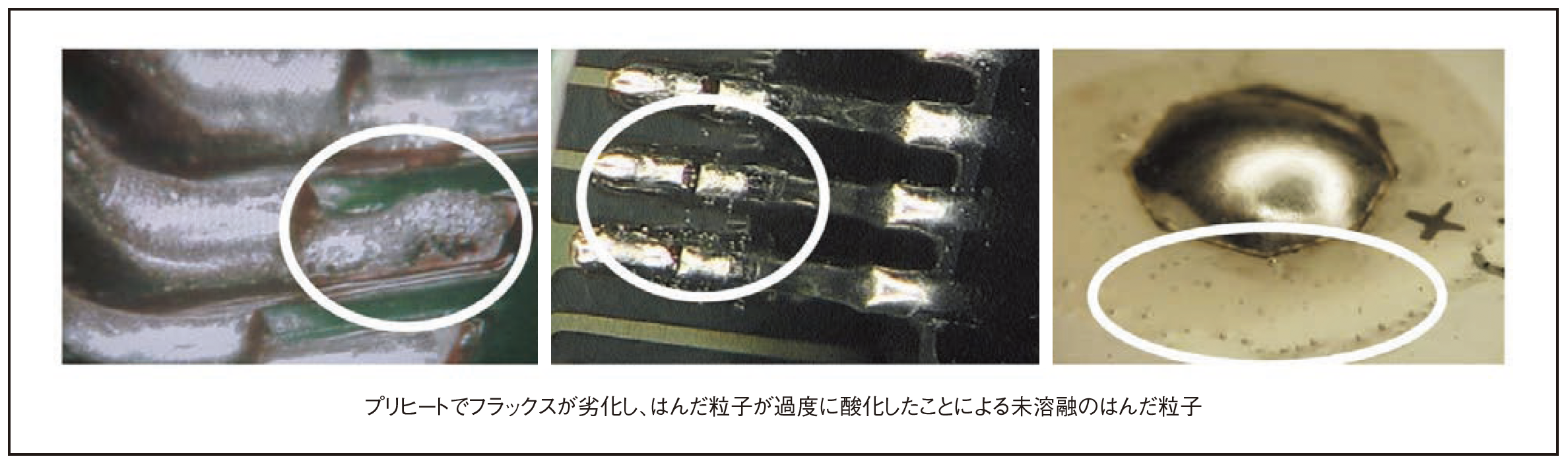

過去にやはり重要基板で設計上通常の温度プロファイルの範囲に収まらず例外規定で対応した事例がある(図5、図6)。微細部品でははんだ粒子がさらに小さく、かつ、粒子表面が酸化してるのでプリヒートの見直しは重要である(図7、図8)。

従来規格から外れる温度プロファイルでは、量産時の良否判断が温度プロファイルの適否を決定する。

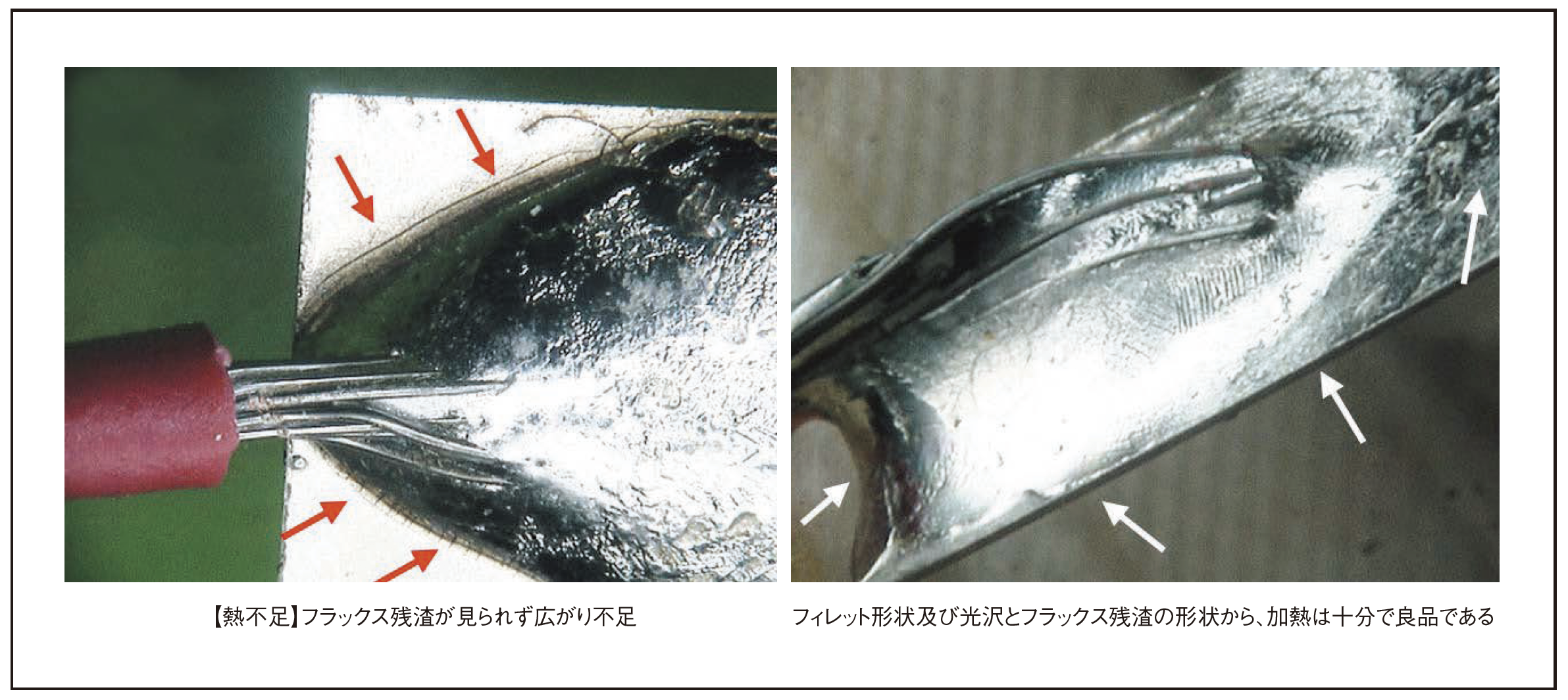

図5

図5

図6

図6

図7

図7

図8 情報提供: 京石産業(株)

図8 情報提供: 京石産業(株)

8.まとめ

はんだ付けのリフロー化はフラックスを劣化させずに基板ランドの熱ではんだを溶かすのがポイントである。特に、3D(MID)実装は部品ではなく基板への熱供給がポイントで、より速く加熱し、熱反応の速いフラックスを用いて温度差が大きい立体基板の側面でもより速く熱反応させるようにする。

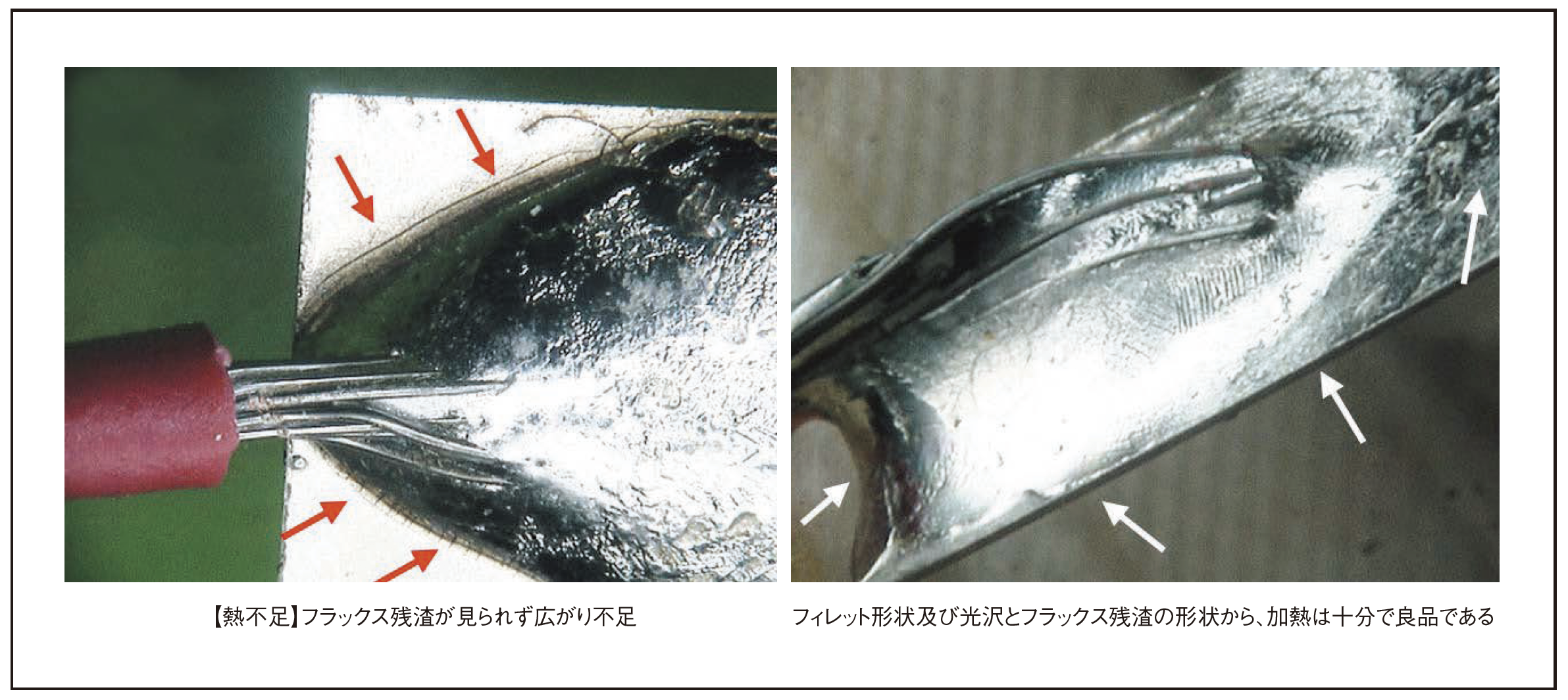

逆に、撚線などリードなどのポイントリフローでは、基板側に熱が逃げる前に短時間でランド・リードを加熱する。このためフラックスはやはり熱反応の速いものが必要となる。また、フローはんだ付けもフラックスを劣化させずに基板へ短時間で、かつ十分な加熱がポイントになる。

新しい実装方法では、これら既存から外れる温度プロファイルでの実装も含め手順の規格のみならず量産現場用の良否判定規格を検討する必要がある。なお、海外ローカル工場は品質に対する基本認識が不十分で、はんだ付け後の見た目が良ければ単純に指導した通りはんだ付けするが、しばらくするとまた元に戻っていることが多い。

また改善された温度プロファイルを書類にして責任保障のため指導者にサインを求める工場もあるので、出張レベルで日本の技術者が変更の強要をすることは難しく、十分な改善が得られない場合も多い。

日系工場を含め手作業の品質確保は大変難しく、修正工程が大きな不良発生原因になっているのだが、手はんだの良否判断ははんだが接合部を覆うので見た目では判断が難しい。作業の流れを確認しなければ、単なる外観観察で良否の見極めはしにくい。OEM供給品やローカル工場への製造依頼が増えている現状では、規格以外に判りやすい良否判定方法を検討する必要がある。