最近では、銀の価格の問題から、低銀はんだの検討が進められている。中国ではすでに使用が進んでいるが、もともと、鉛フリーはんだが検討されはじめた2000年初期から銀不足することはいわれてきたことで、当然、価格問題が起こることは予想されていた。経済面からみると、当初から3銀と並行して低銀や銀なしも検討すべき課題であった。技術的には、現在の3銀の鉛フリーはんだも当初いわれてきた材料の融点が40 ℃近く上がるため、プリヒートを高くする必要があり、それに伴って装置も大型炉が必要とされてきた。現実には、4ゾーンから8ゾーン程度の中型炉でも十分実装できることが理解されている。

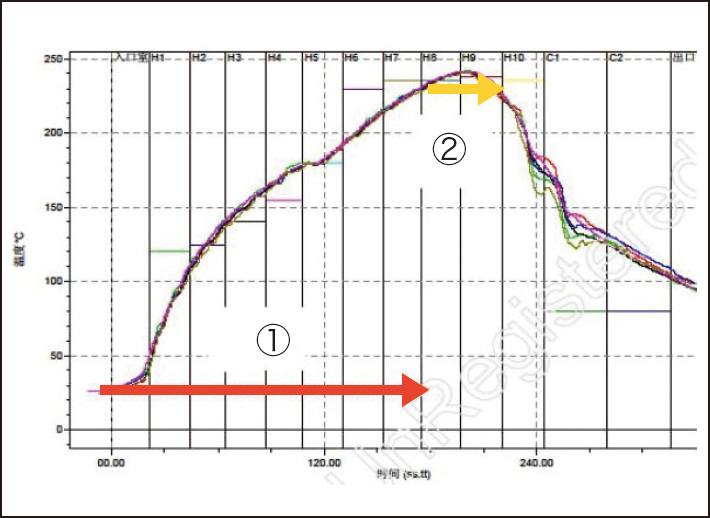

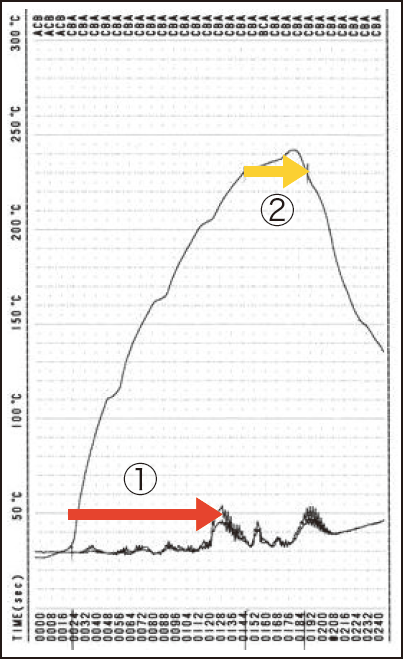

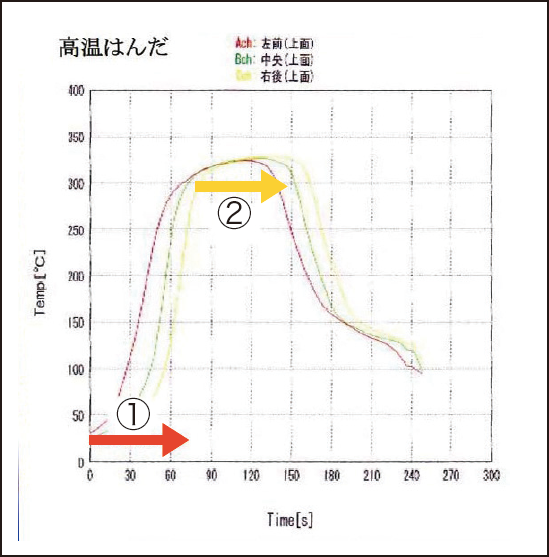

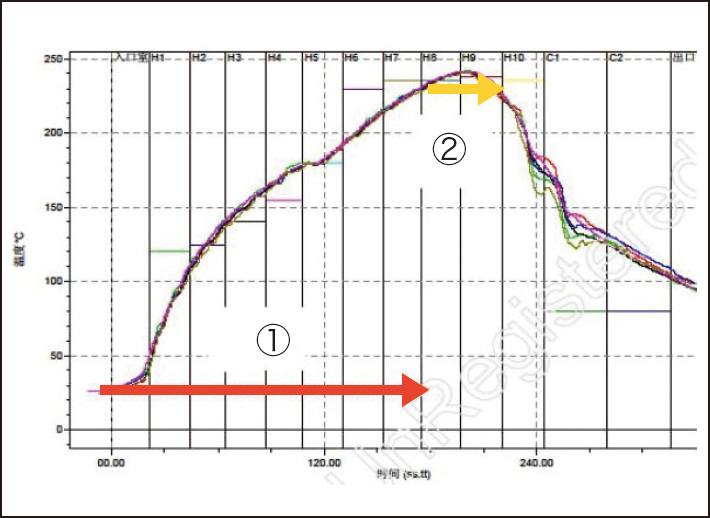

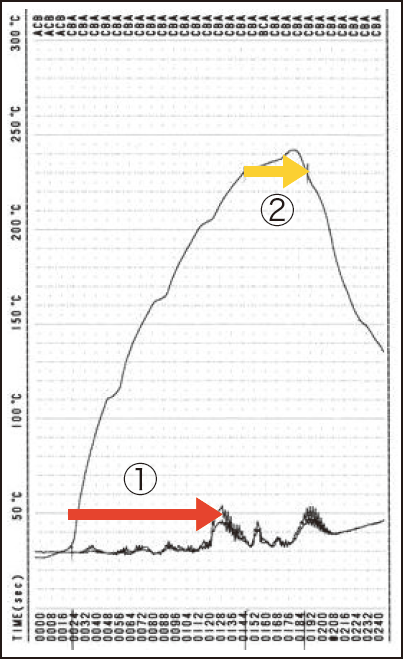

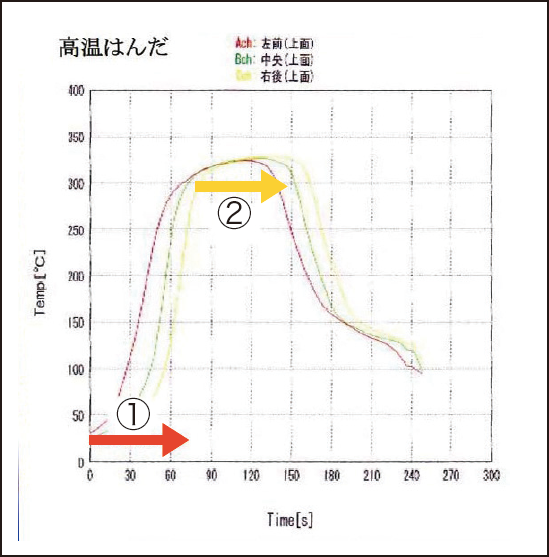

量産現場におけるはんだ付け条件は、材料の融点より使用フラックスの熱反応に注意すべきでトップ温度ははんだの融点+ 10℃以上を保持し、融点以上ははんだの個体から液体に変わる潜熱領域は変わらないので、基板や部品の熱容量(現行の鉛フリーはんだとさほど変わらない)に合わせる。リフロー炉の大きさに比べ、基板や部品の大きさ、さらには各部品リードに必要とされるはんだ量を考慮した温度プロファイルを検討することになる。低銀はんだで問題とされるのはその融点が上がることで、部品の耐熱性を現行よりさらに高くする要求がでる可能性がある。低銀はんだではその固相温度と液相温度の差が7℃から10℃近くに広がる(現行品は2℃の差)ので、量産時は冷却過程でも直ぐには固まらない点に注意する必要がある。図1、図2、図3 に、各はんだのプロファイルを示す。室温からはんだ融点(①)までは、フラックスの熱反応で決まり、融点以上(②)は、基板や部品の熱容量で決まる。

図1

Sn-1.0Ag-0.7CuとSn-3Ag-0.5Cuのプロファイル図

Sn-1.0Ag-0.7CuとSn-3Ag-0.5Cuのプロファイル図

図2

Sn-Cu-Ni系はんだ

Sn-Cu-Ni系はんだ

図3

高温はんだ

高温はんだ

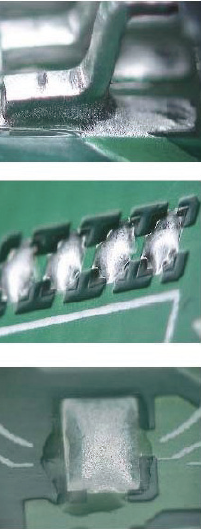

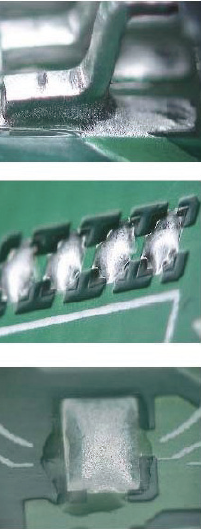

各はんだの組成により融点は異なるが、トップ温度は融点+ 10℃以上で上記の温度プロファイルでは約245℃設定にしている。この条件は3銀も1銀はんだも同じ温度条件で実装することができる。それぞれ、はんだ組成の違いからその融点が異なるはんだであるが、フラックスが劣化する前にはんだの融点まで昇温させることではんだは十分ぬれている。低銀はんだも、銀なしはんだも、同じ温度プロファイルでの実装が可能で、ぬれ性や環境試験でも組成の差による強度差は別にすれば特に問題はなく、低銀はんだの採用による部品の耐熱性をさらに上げる必要は特にはみられない(図4、図5、図6)。ただし、はんだが固まる時間が遅れることでボイドや部品のずれ、特にフローのディスクリート部品ではスル―ホールとリード間の隙間が大きいものでは部品が動く可能性があり注意が必要である。今回は、ボイドに関しては特に問題になりそうな形状のものがなく、発生は無視して良い程度だった。糸はんだに関しては、銀なしはんだが従来から3銀はんだの後付けや修正にも広く使用され、実績はあるが、あまり公表されていない。使用にあたっては特に問題はない。また、フローの棒はんだに関しても、早くから銀なしはんだが広く使用されているので、メーカーにデータが蓄積されており、量産での使用方法も確立しているものと思われる。

図4

1銀系はんだ

1銀系はんだ

図5

0.3銀系はんだ

0.3銀系はんだ

図6

Sn-Cu-Ni系はんだ

Sn-Cu-Ni系はんだ

評価結果

○断面観察

断面検査の結果、すべてのサンプルのぬれ性は要求を満たしていた。IMC(金属間化合物)はその厚さは1 ~2μmであった。これはすべての鉛フリー、鉛入りのサンプルに共通だった(一般的なIMC の厚さは0.5~4μm)。

○せん断試験

せん断した位置からはんだ付け強度はチップコンデンサと基板ランドの接合強度よりも強いことを示している。

○接合強度試験

1銀はんだと3銀はんだのチップコンデンサと基板のコーティングの接着強度は十分強かった。

○X線評価

すべてのサンプルが、IPC規格(ボイドの量ははんだ接合部量の25%以下と規定されている)を満たしていた。1銀はんだと3銀はんだとでは差異は見られなかった。