1. 実装工程の効率化

現在のものづくりの現場は規格(マニュアル)一辺倒で面白みがなく、ただの作業現場になっている。

外部環境(コスト、設計、品質要求、部品・基板品質、etc)が変化しているのに、作業手順が固定してしまっている。

多くの生産技術者や品管の手足を縛った状態ではモチベーションが上がらない。

コスト差は人件費の差で決まるが、現場でこのような規格が改善や変化を阻害しているため、国内における技術的空洞を生んでいるのである。

筆者が行っている工場指導では、程度の差はあるが多くの工場においてまず最初に状況と改善テーマの説明があり、その後、実装ラインの説明へと続くのが普通である。

本来、ものづくりは、課程ではなく結果を求めるものであって、最新の装置や検査機器を導入し管理したとしても、不良品を出してしまっては意味がない。

日本の企業、特に大手企業では、ISOとの兼ね合いもあって管理が行き届いているが、多くの工場は海外や地方にあり、現場ですぐに対応できる環境になく、いまだに不良の改善が進んでいない。

通常、筆者の工場指導では、時間の関係もあって、まず説明を受ける前に、現場で製品の問題内容と修正方法、及びその修正品の検査工程を確認して、その後、改めて会議室などにおいてはんだ付けの基本の事例を動画を用いて説明をし、その後に再度、問題と質問を聞くようにしているが、この段階で、参加者が抱えている問題の大半についてその解決に向けた説明は終わった状態になっている。

つまり、現場でほとんどの問題を半日で証明し、その後、1日半から2日間で理論説明と再現実験を行っており、トータル2~3日間で工場指導は終わることになる。

● はんだ付けはフラックスと基板の熱コントロールが全てである

『量産現場における鉛フリーはんだ付けの熱量コントロール』『実装部品のセルフアライメント』のレポートで紹介したように、はんだ付けの基本原理にさえ基づいていれば、余分な作業や検査工程を省いてしまっても品質に大きな影響を与えずにすむ。

そして温度プロファイルの見直しを検討し、適切なものにすれば、ブリッジやはんだボール、及び部品浮き・ずれなどの問題は発生しない。

本来フラックスには大気を遮断する効果があるので、N2を用いなくても、筆者がこれまで関与してきた現場の不良率はppm一桁以下に収めることができている。

過去携わった現場には不良率(部品換算)0.04ppmの工場もあり、1.6ppmや2.0ppm の工場、または海外工場でも0.3ppm,や0.5ppmもあったが、部品や基板不良がなければ最新の装置を導入しなくても可能なレベルである。

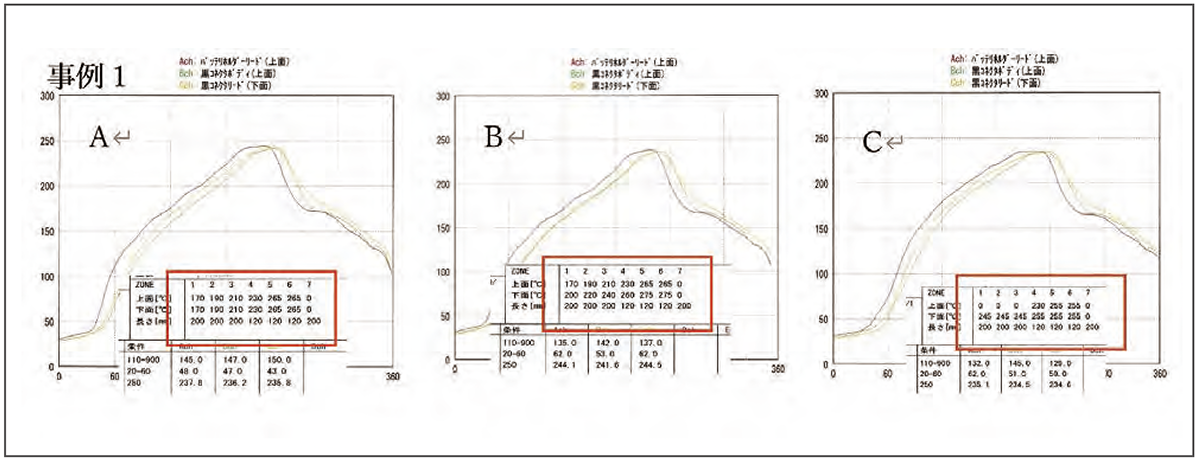

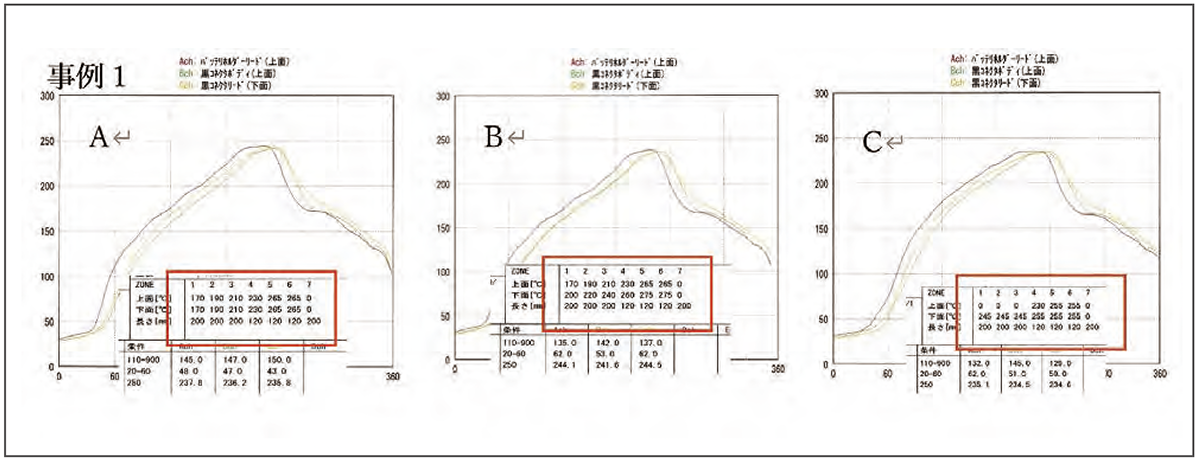

図1の温度プロファイルAは、公にはなっていないが大手企業でも採用されている。

従来の温度プロファイルよりもぬれ性がよくなり、不良率やボイド対策になっている。

同図の温度プロファイルではC → B → Aの順にぬれ性がよく、特にCの設定では多機種の切り替えにおいても搬送チェーンの幅合わせとコンベア速度の調整、そしてメタルマスクの交換以外(約3分以内)はラインを停止する必要はなく、生産効率の改善が可能である。

同時に、基板上面に印刷されたはんだ(フラックス)に対しても熱劣化を抑えられ、接合品質が安定し、実装時の不良は改善されて、かつ検査工程も簡素化することが可能である。

図1

図1

2. 温度プロファイルの再検証

①温度プロファイルA

JEITA の温度プロファイルよりプリヒート部分が短くフラックスの劣化を抑えている。

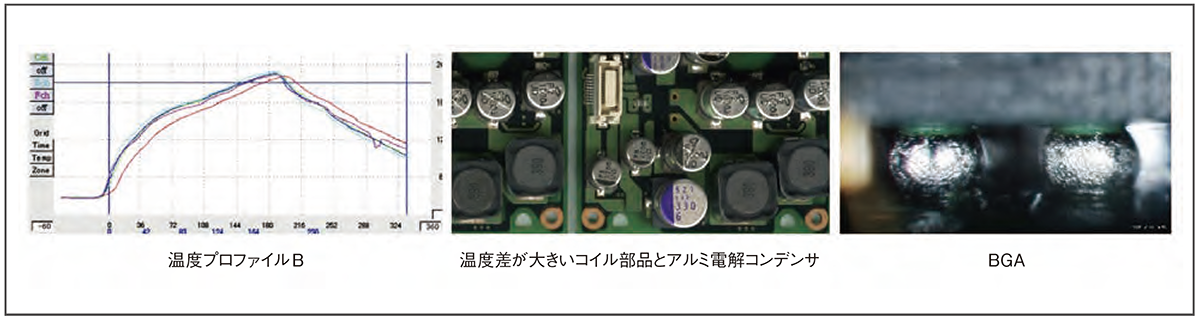

②温度プロファイルB

下部ヒータを上部ヒータより20~30 ℃程度高くしてフラックスの劣化を抑え、主に下部から熱供給している。

③温度プロファイルC

最初から下部ヒータを高くし、上部ヒータの一部をオフにするホットプレートのような使い方をしているが、フラックスに対しては一番劣化を抑えており、ぬれ性の改善が見られる。

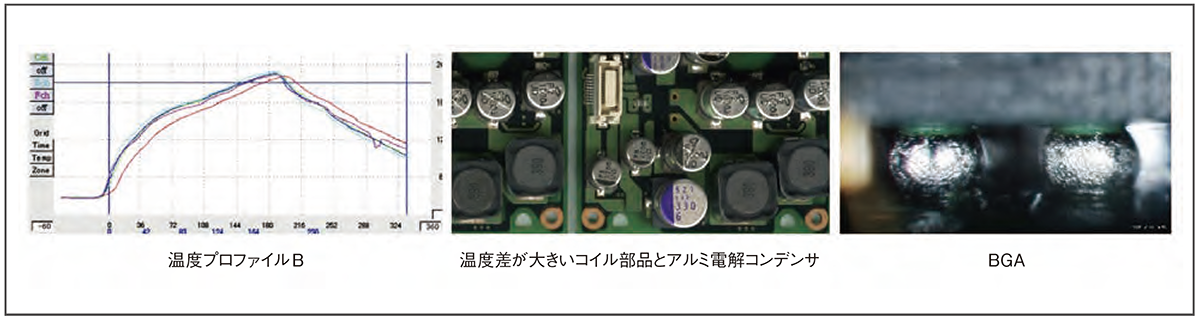

図2

図2

これは、部品リードのΔTではなく、基板ランドへの加熱ではんだを溶かし、フローはんだと同じ原理で部品リードへのはんだ付けを行う方法で、3D(MID)実装や挿入部品のリフロー化につながる。

熱量の小さな基板(紙フェノール、薄い基板、小さな基板、etc)は、従来の温度プロファイルでは基板の反りが発生し、BGAでは外側のボールの接合不良やはんだ剥がれ・割れにつながる。

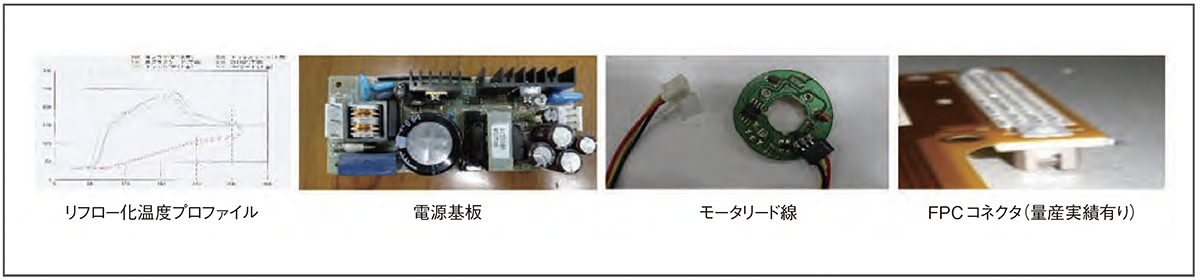

問題の多い耐熱性の異なる部品もBGAも同じプロファイルで実装しているが、2ppmの成果を出しており、かつ温度プロファイルも10機種以上の多機種に対して2種類でまとめている(図3)。

ここ数年、挿入型部品のリフロー化について、大手企業の現場でも導入が進んできている従来の部品リードのΔT管理方法は品質的に難しい工法であるが、基板への加熱を基準としてはんだ付け方法を見直せば、リフロー時に一括実装して後付けやディップ工法を省くことができ、かつ品質的にも改善することができる。

肝心なことは自社で検証確認することであり、一般的な規格に合わせることだけでは新しい工法を改善することも検討することもできない。

最近の微細部品や高密度実装ではフローやはんだこて作業もしづらいが、リフローでの一括実装であれば比較的楽に行うことができ、かつ品質的にも安定して検査工程も簡略化することができる。

海外へ工場を移転させてきた理由としては主に、日本国内の人件費の高騰が上げられてきたが、海外と国内の大きな違いは検査・修正工程にある。

実装現場は検査・修正作業が当然と思われているが、不良率が0.04ppmの工場では検査せずに次工程へ流しており、検査してもしなくても同じ結果で、またフロアには修正用のはんだこても置いておらず、実質納期が3日と聞き及んでいる。

かつても海外工場とコスト競争ができていたが、人権費の差が小さくなりつつある今日では、量産工場の一部を国内に残しておかなければ、生産技術や製造技術、及び品管の人材が育たなくなり、将来的に市場トラブルへの対応の遅れにもつながってくる。

筆者が大半の問題を半日程度で改善することができてきているのも数多くの工場ラインの現場に立ってきたからであり、市場トラブルに対しても比較的短期間で対応できることになる。

リフローは安定した工法なので、フラックスと熱供給を適切に管理すればはんだ組成の物理的特性によって繰り返し同じ結果が得られる。

部品や基板不良以外で実装時の不良が発生する可能性は小さく、検査・修正工程をかなり簡素化することができる。

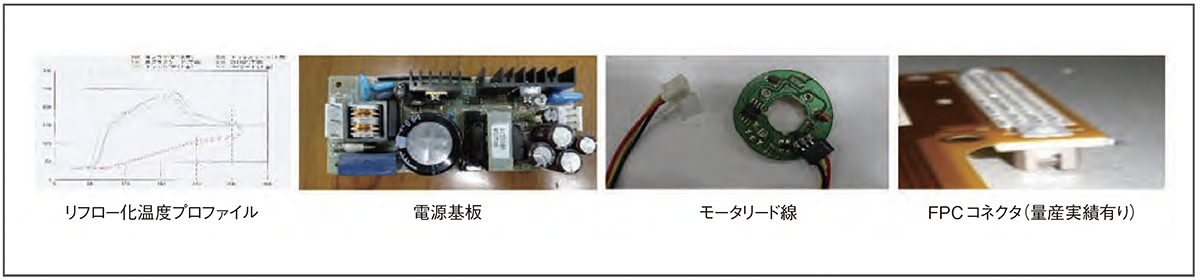

図3

図3

図4

図4

●実験事例

図4に示すような、耐熱性の低い挿入部品や撚り線の皮膜のリフロー化についても、基板下部からの加熱か、治具カバーを用いることで対応することができる。

最近は異形部品の自動挿入機で対応できる部品も増えており、合理化が可能である。

すでに小型リフロー炉1 台で30万台(90万ポイント)以上の部品のリード付けの実績もあり、混載基板での生産性の向上はいうまでもなく、ロボットや手付けと比較して大きな合理化になる。

現段階では紹介することができないが、現在検討中の案件が数件あるなど、耐熱性問題の少ない挿入部品に関してはかなり実績が増えている。

3. フローはんだ付け

●実験事例

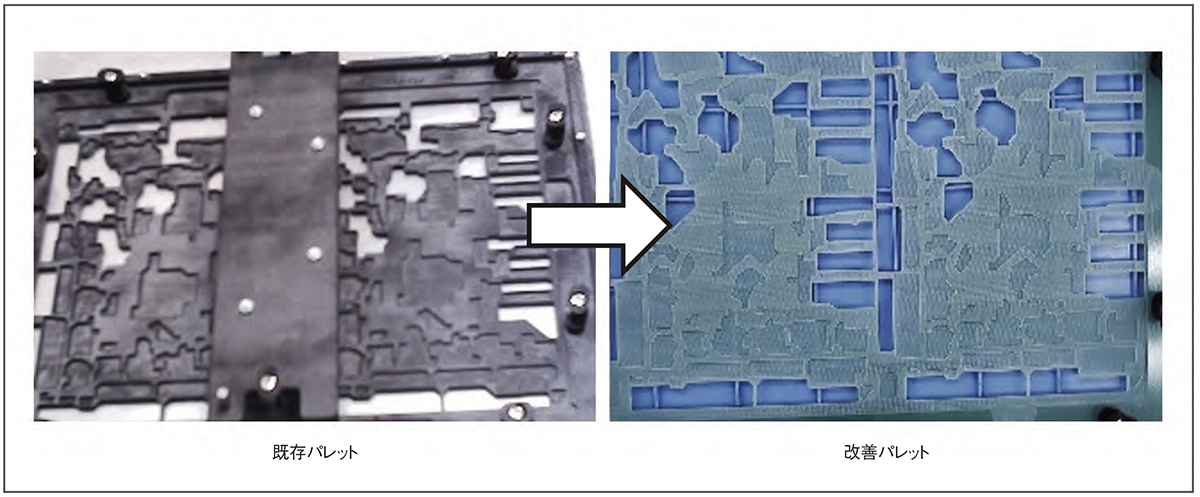

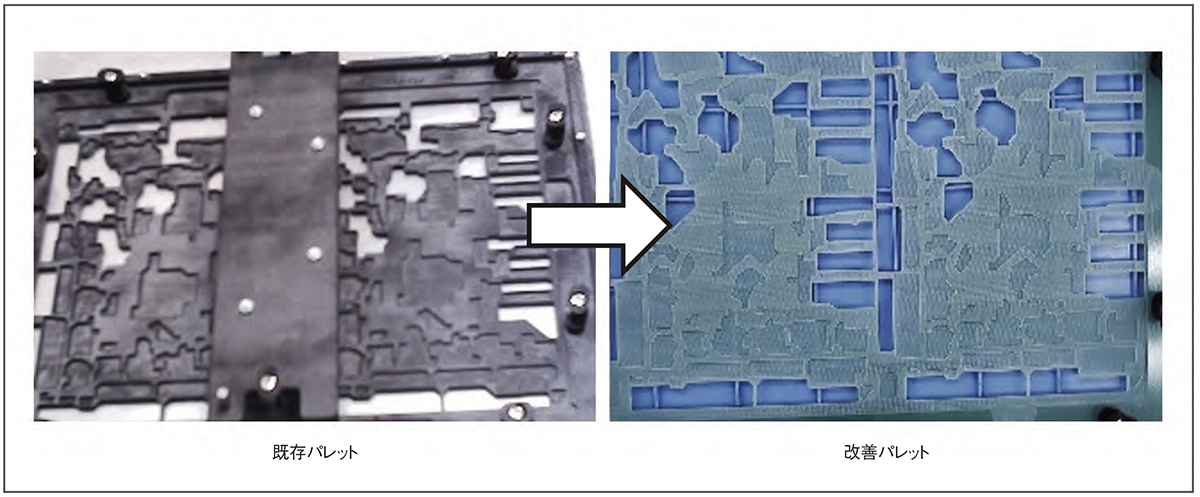

フローはんだ付けについては、本誌Vol.37でも紹介したが基本的に基板搬送角度(はんだ槽)が引き起こしている問題は、治具パレットを用いて基板とはんだの接触面積を広くすることで解決することができる。

搬送速度が速い場合はフラックスの選定が必要であるが、シンプルで軽い改良品でほぼすべての基板で改善が見られている。

フローはんだも問題は難儀なものが不良率も数%~数十%と多く、かつ長年にわたって改善が見られない。

図5に示すのは、既存パレットと改善パレットの比較写真であるが、そのポイントは以下の通りである。

- ①1次噴流はフラックスの劣化を起こしやすいので赤目対策以外では用いない。

- ②2次のみでは部品浮きはあまり問題にならないので簡単な押え程度にする。(資料提供 = 京石産業(株) 西村)

パレットの寿命もコストも大幅な改善が見られた。さらに簡単なパレットも検討したが、利益が出ないから、ということで、メーカーに協力を断られてしまった。

とにかく、現状ではフローはんだは必ず検査・修正作業者が数人必要とされているので、この作業の削減は大きい。

図5

図5

4. 後付け・修正作業

ロボットはんだ付けのポイントは、こて先形状とはんだ送り角度やタイミングであり、少なくとも日本製のロボットであれば不良の発生はppmレベルに押えられてきたが、最近は基板の多層化や部品が小さくなってきているのにあまり改善が見られないようである。

基板設計が高度で複雑になっているため、熱供給や伝達(流れ)を理解せず、数%~数十%レベルの不良を出している現場が多くなっている。

こて先温度は320~380℃ではんだの融点を考慮すると、基本的には鉛はんだも鉛フリーはんだも変わらない。

こて先の見直しで生産効率(不良率の改善)はかなり改善することができる。

●改善事例

- ①音響機器の大型トランス1個20 秒 → 5秒 作業員18 人 → 6人

- ②協力会社4社 → 1社で残業すればOK

- ③ ロボット8台 → 2台

- ④ 不良個数千個以上/日 → 2個~3 個/日、自動検査機の導入で検査・修正人員削減

- ⑤ 耐熱性100 ℃の部品 → 90 ℃ではんだ付け

- etc

など、こて先形状とこて先先端部のめっきの変更、及びはんだ送りのタイミングの変更で改善してきたが、現在は作業に合わせたこて先を導入することなく既存のこて先を使用している現場が多いことから、手直しが普通になっている。

N2のこて先も見られるが、2~3秒の作業にN2は不要で、ぬれ性には関与しない。

はんだの1次送りやプリヒートの概念を変えるほうが効果的である。上記の④の事例はプリヒートをカットした効果である。

個々の作業の改善活動ではあるが、工場全体の製造バランスへ影響し、大幅な合理化につながる。

コストは製造+検査+修正のみならず市場トラブルのコストと見なされるので、トータルで検討されるべきである。

日本製の装置・道具は操作方法が重要で、特別な性能は必要ない。

後工程での検査システムは現状では良否選別に終始し、品質の改善につながらず、不良は発生している。

投資すべきは人材であり、短期間でも時間と経費を与えればよい。

現状では一部の企業をのぞいて大半の企業は生産技術や品管担当者を消耗品扱いしているように思われる。

規格は最低限の品質を確保するためのもので、それ以上の品質を求めているものではないのである。