1. はじめに

最近の景気の減速から海外工場では再び品質よりコスト要求が強くなっており、実装関連でも基板や部品の品質のみならず実装品質の基準にまで影響が現れてきている。この傾向はしばらく続くものと思われる。

現状でもいまだはんだ付け時の不良対策は十分とは言えず、特に海外工場での改善は不十分で国内市場では相変わらず毎週25件から50件ほどの発火・発煙等の事故が報告されている。

大半は海外工場製品(中国・ベトナム)であるが、後付け部品では韓国や国内製造品でも発生している。特に手はんだ・ロボットはんだ付けの良否判定は難しく、検査漏れが多い。

本稿では、特にはんだ付け時の不適切な熱供給の事例とその対策を、京都実装技術研究会のメンバーが行ってきた実験などを通して紹介するものである。そして、「はんだ付けの基本は基板への熱供給」であるということを改めてご認識いただきたいと思う。

2. リフロー事例

1. 3D(MID)

コストを抑えつつ品質を確保するには、設計の変更か、工法の変更で対応する方法がある。

3D(MID)は設計・工法変更の典型的な例で期待されるが、現状では如何せん基板製造に制約があり、コスト高で組み立て工数の削減などを含めたトータルコストの評価が不十分であるため、興味をもって検討するユーザーはまだ少ない。

また、基材が限定されることや、製造コストなどの問題は量産がはじまらなければ改善できず、現状では、検討の対象となる製品は、高品質なものや、付加価値の高い製品、または特に設計・デザインの自由度や工数削減のメリットが要求されるものに限定されているが、今後の人手不足と品質要求は普及への一要因になると思われる。

●熱供給のポイント

部品実装の技術面では、はんだ供給と部品マウントに課題があるため難しいが、マウントメーカーがはんだ塗布と部品マウントに対応している。

リフローに関しては現状のリフロー炉での対応が可能であるものの、温度プロファイルの作成については見直す必要がある。従来の部品リード間の温度差(ΔT)を重視するのではなく、基板ランドの温度ではんだを溶かすようにし、温度をはんだの融点以上・部品の耐熱性以下とすればよい。

立体基板の底面のはんだ付けは特に問題はないが、基板側面は温度がほかの部位より低くなるため、十分な熱供給が必要になるのであるが、過熱気味になるとはんだ垂れや部品ずれを引き起こす。特に強い熱風はフラックスを劣化させるのでブリッジの発生原因となってしまう。

適切な温度プロファイルの作成(基板への加熱)により部品のずれやはんだダレは抑えることができる。

●実験事例

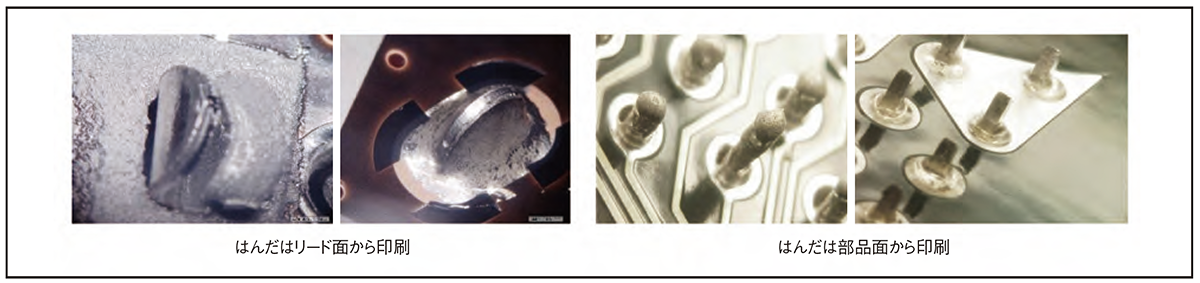

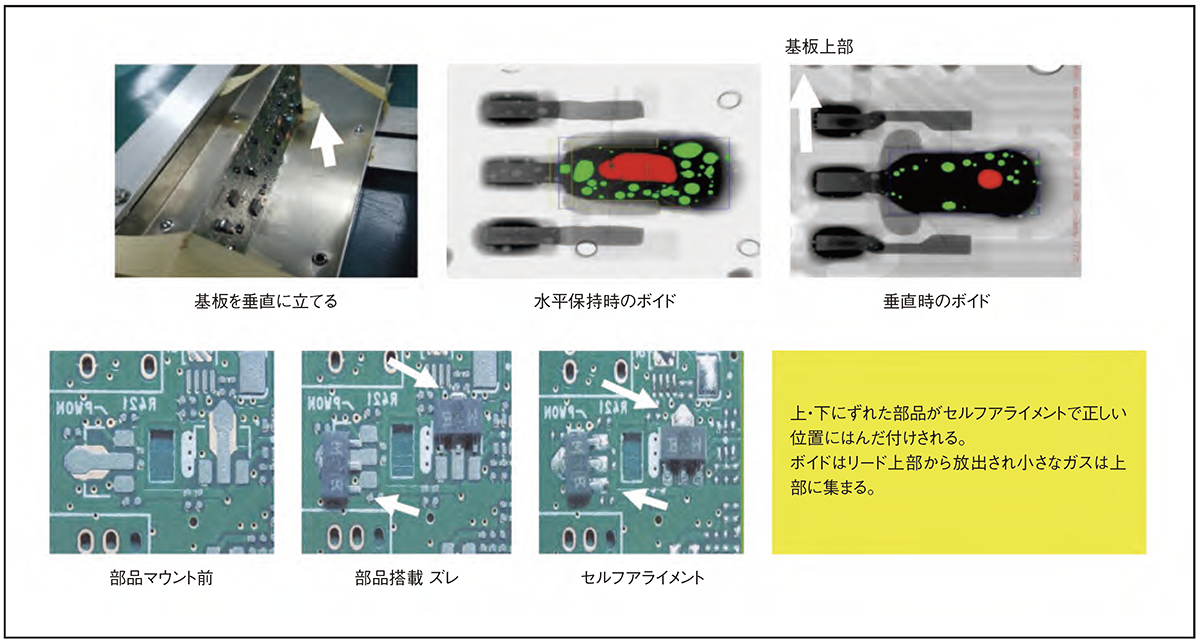

(1) 垂直基板のリフロー

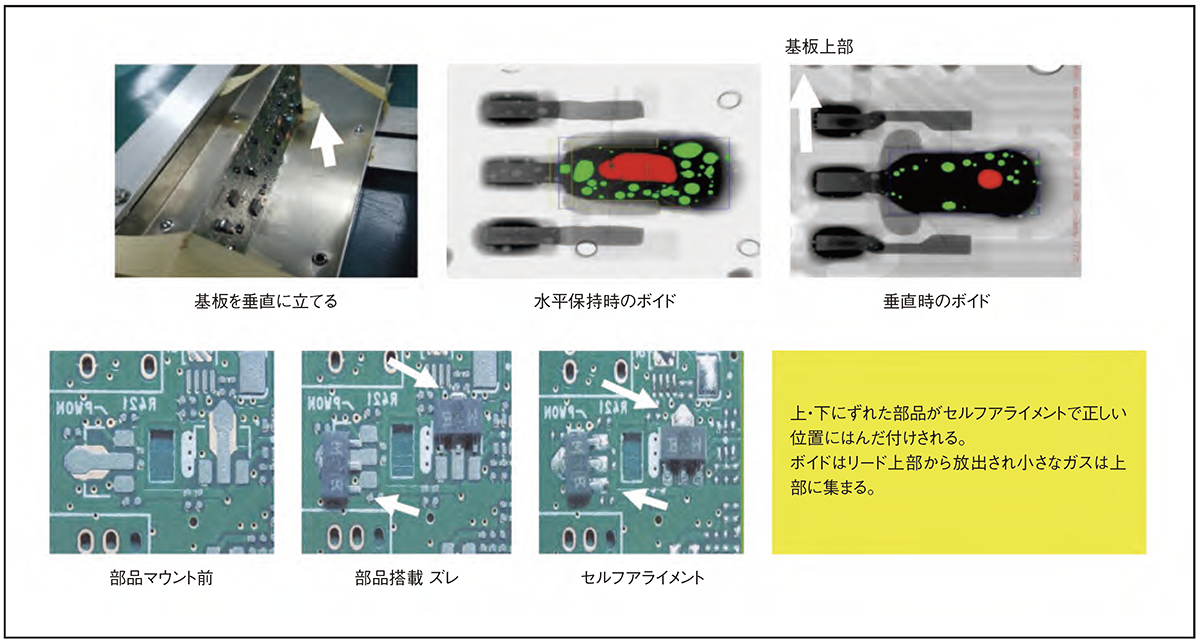

図1は、垂直基板のリフローの事例実験である。部品をマウントした基板を垂直に保持し、かつ部品をずらした状態でリフローしても、強いセルフアライメントによって部品は落下やずれを起こさないことがわかる。また、発生したガスは上部から逃げボイドとして残る分は少ない。ポイントは基板への加熱である。

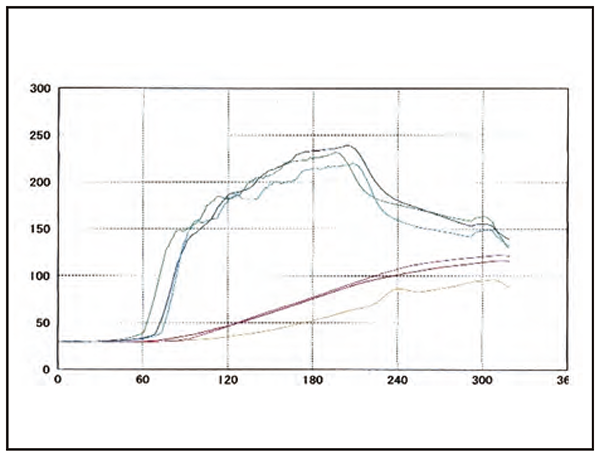

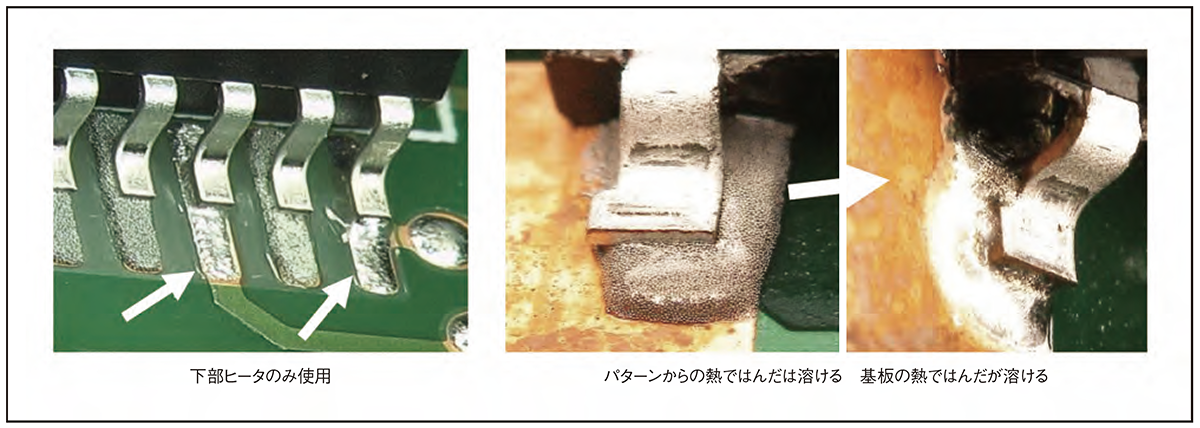

(2) 下面からの加熱

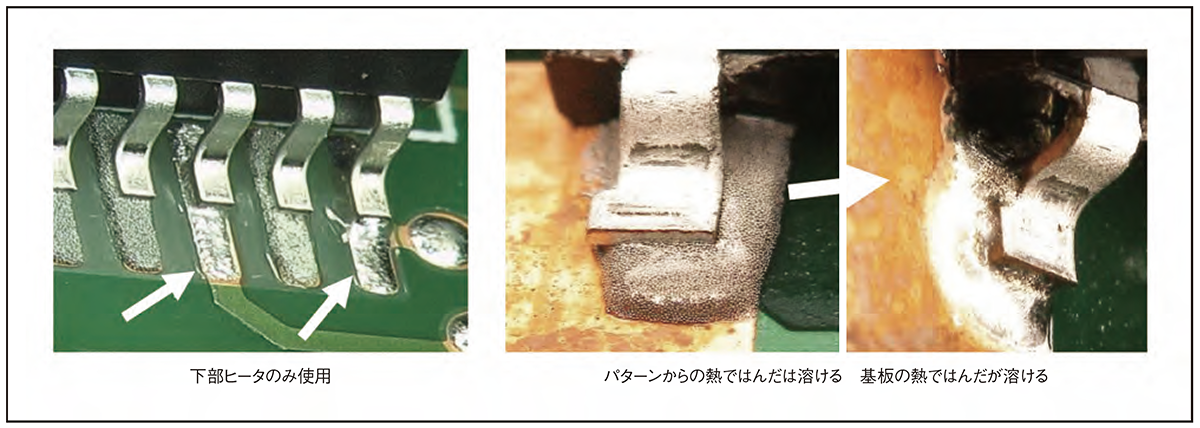

下部ヒータのみ使用、パターンからの熱ではんだは溶ける、基板の熱ではんだが溶ける(図2)。基板下部からの加熱でパターンのあるリード部のみはんだが溶けている部品リードに十分な熱は伝わっていない、下部からの加熱を大きくすることではんだは十分に溶ける。

図1 京都実装技術会会員・原田豊氏の実験資料より(2018年8月)

図1 京都実装技術会会員・原田豊氏の実験資料より(2018年8月)

図2

図2

2. フロー事例

(1)フロー基板のスルーホール上がり

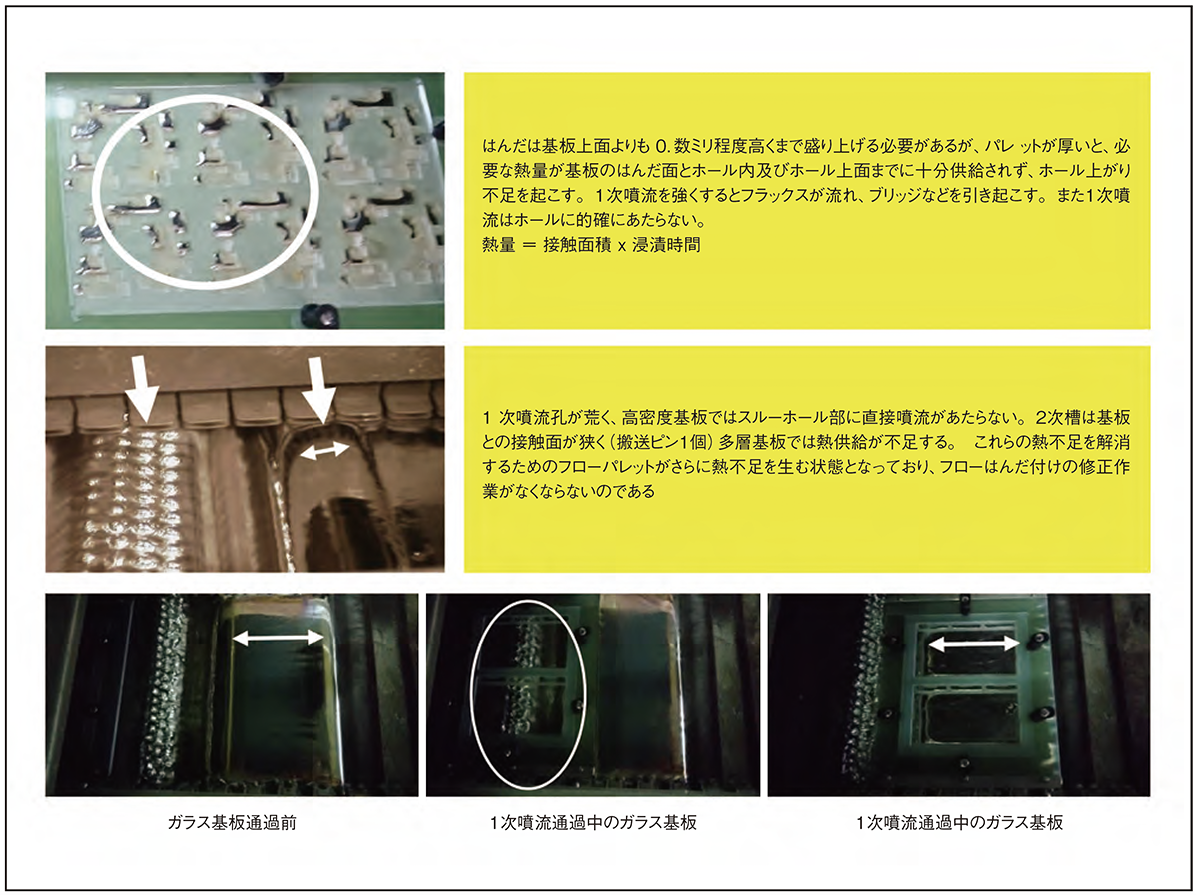

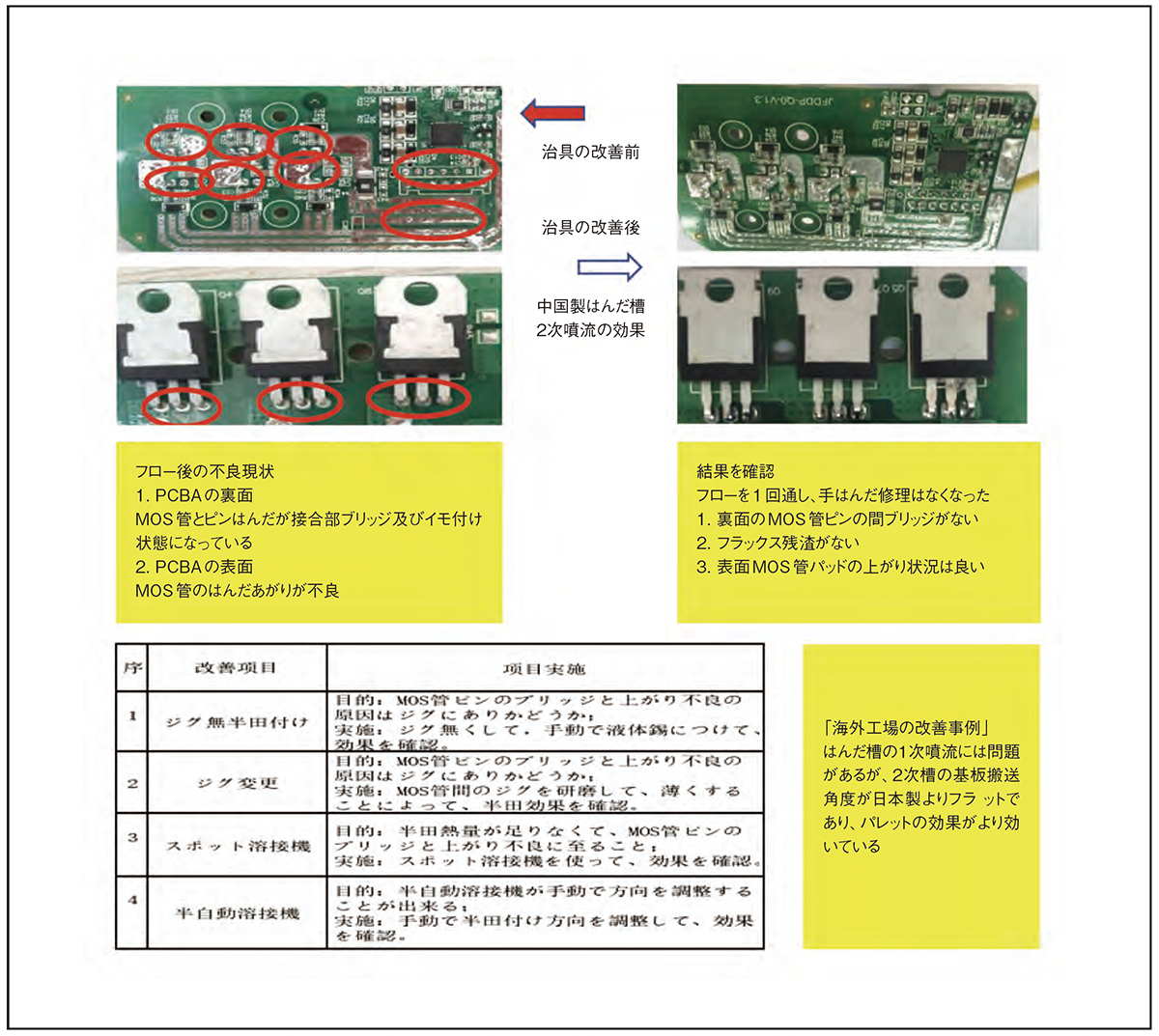

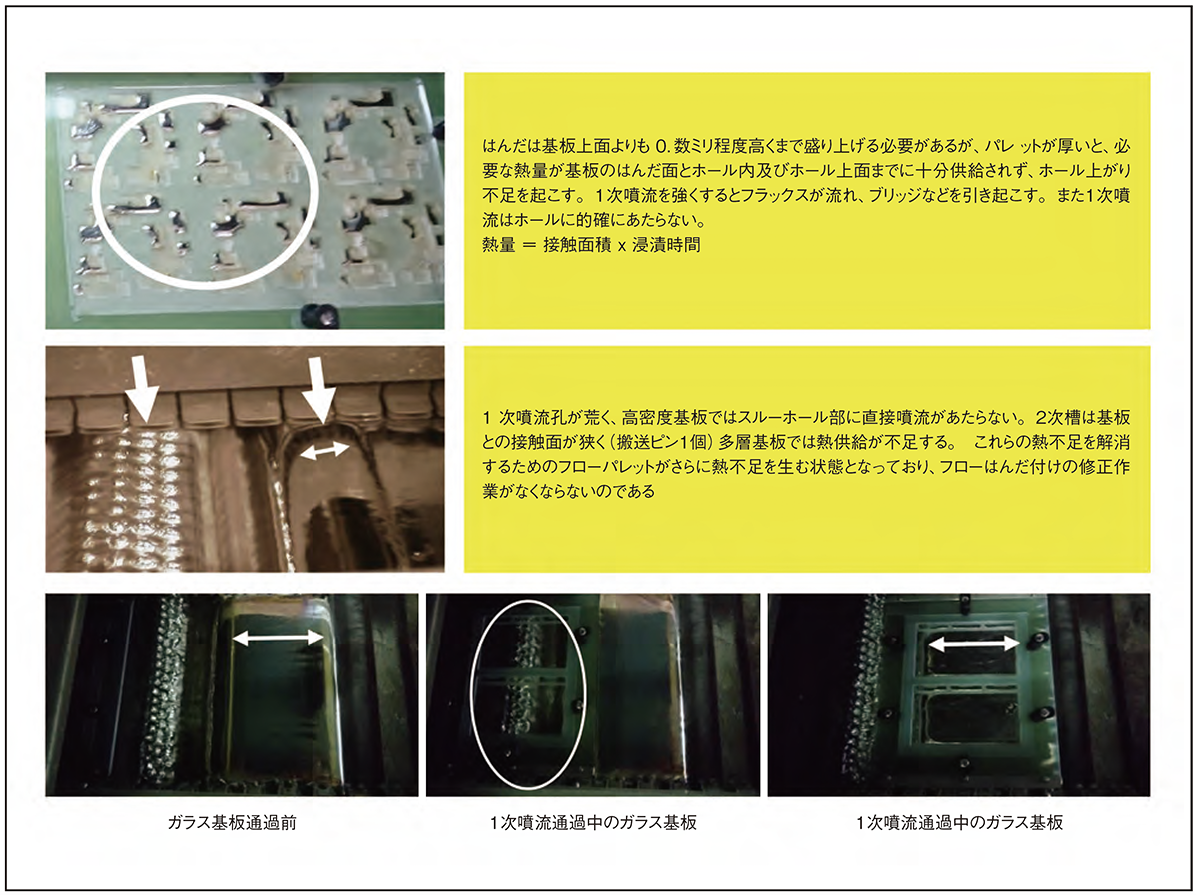

フローはんだでの問題はスルーホール上がり、ブリッジ、赤目が主な不良であるが特にスルーホール上がりは対応が遅れている。

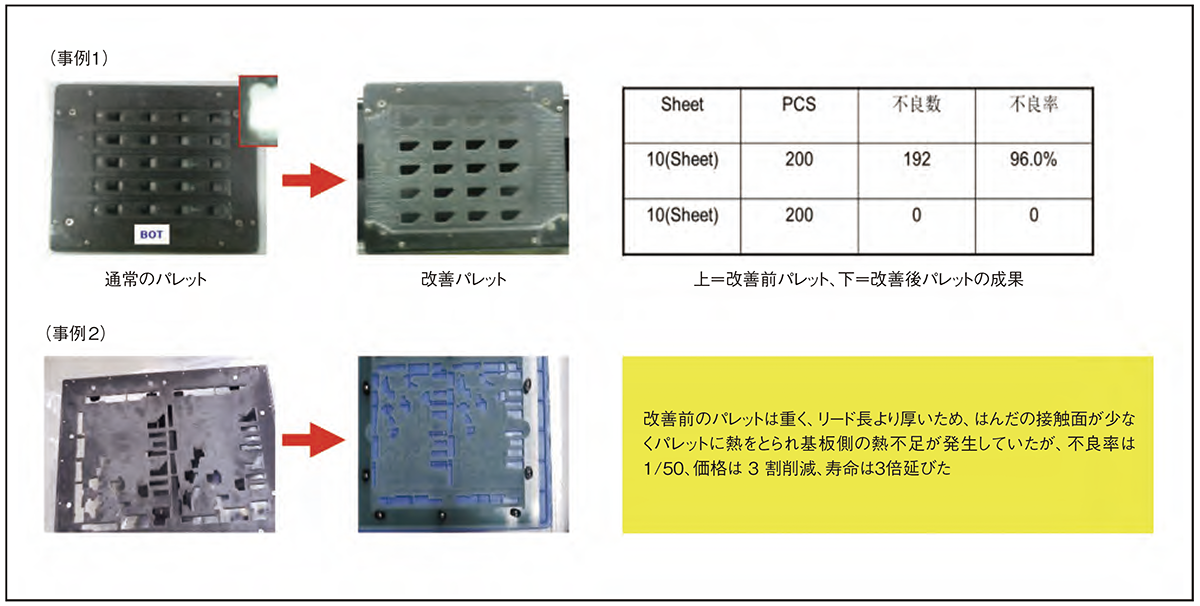

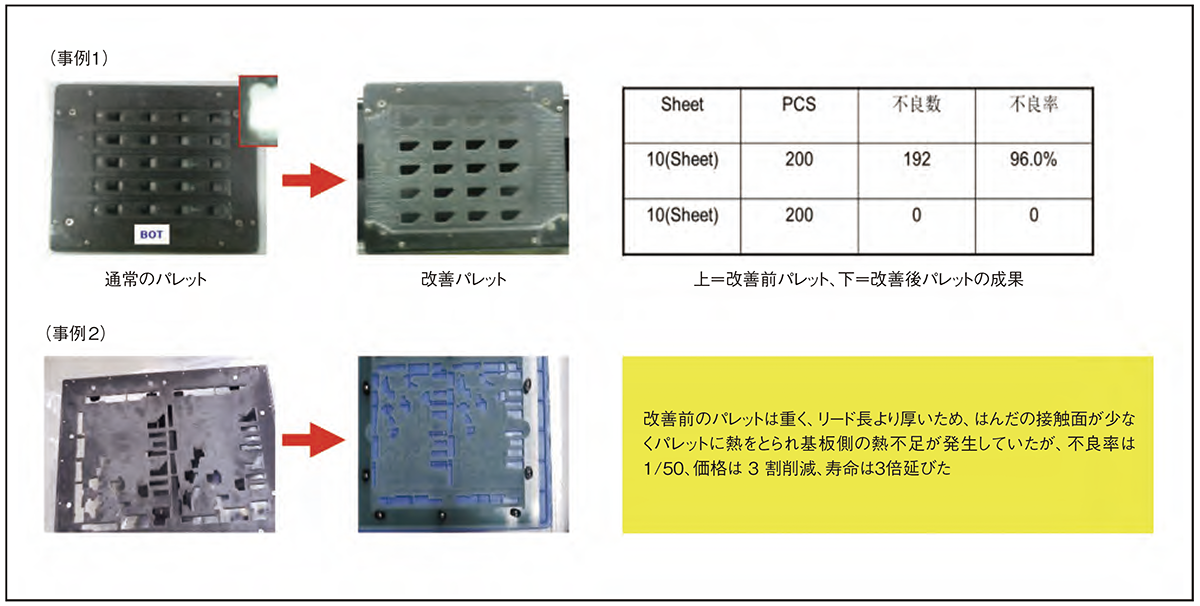

主な原因は熱不足又は過熱によるフラックスの劣化によるはんだの流動が失われたことによるもので、基本的にははんだ槽の基板搬送角度の問題で基板とはんだの接触面積が小さいことによる加熱不足である、フローパレットはリフロー部品の保護・また落下防止や基板の反り防止等の目的で用いられるがそのパレットがまた熱不足の原因となっている。

パレットを変更すると熱量が変化するためブリッジなどが発生する可能性があるが、コンベア速度などで調整すればよい(図3)。

また、赤目などに対しては再度フラックスの塗布量(固形分)の見直しやの耐熱特性の変更が必要になる場合もある。

マスクの開口部の形状やサイズも重要でリード部ではんだが乱流を起こさない形状にする必要がある。

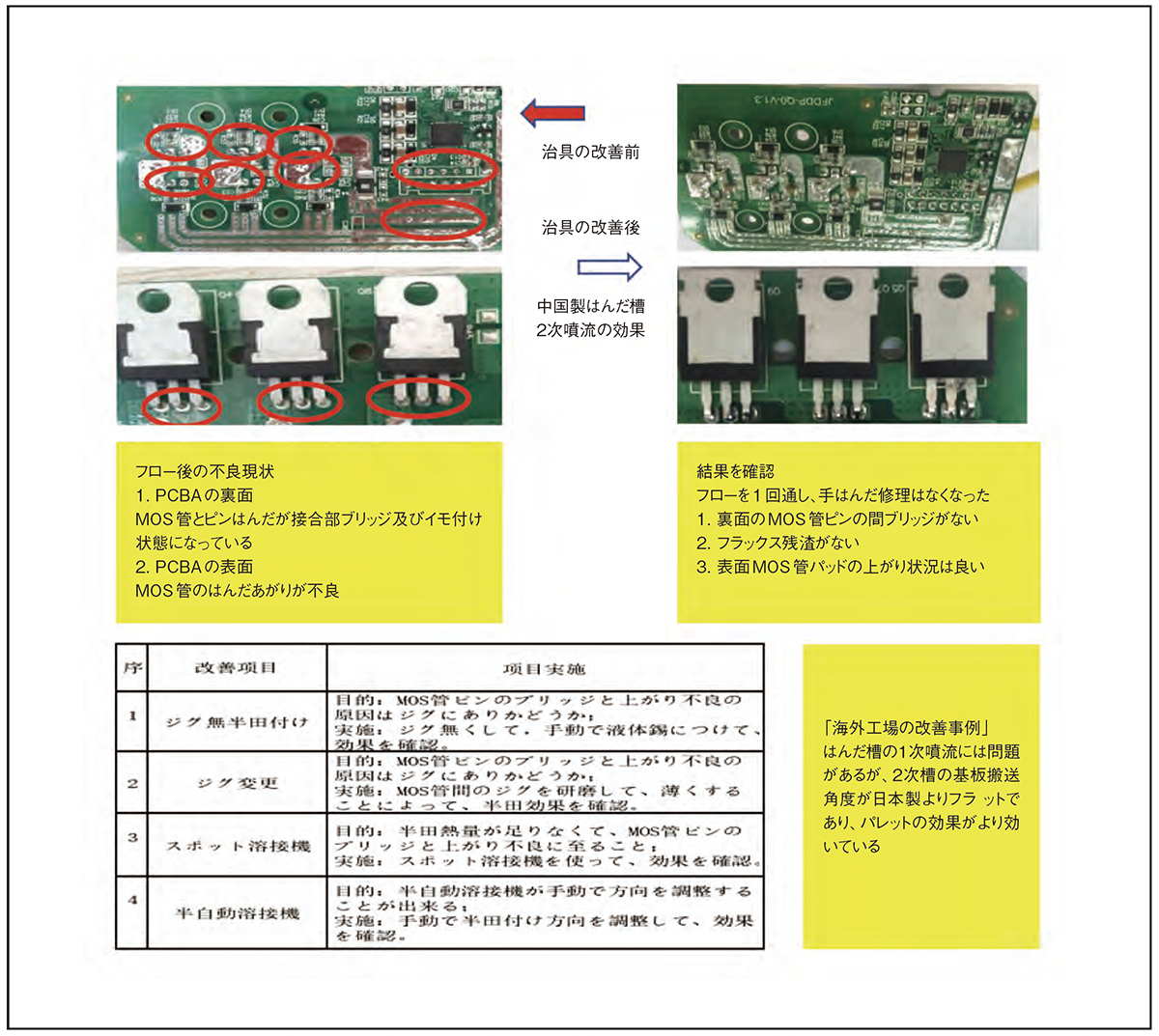

図4の事例(中国製はんだ槽を使用)では、1次噴流の形状がそのままで、噴流がガラス基板全面に届いていないことがわかる。

2次はんだ槽は、搬送ピン4個分はんだが基板と接触し基板全体が加熱されているので熱不足は発生しない。また、基板は静止槽と同じ状態になり、すべてのリードへの加熱も十分である。

ブリッジや赤目などに対してはコンベア速度の増減で加熱量を加減し対応する。

スルーホール上がりは基板上面迄はんだに浸漬することで対応する。

1次噴流はドロス発生原因になるので、設計次第では1 次噴流は使用しない。

図5は、上記実験で使用したはんだ槽による成果事例である。フロー基板においても基板全体への加熱がポイントになる。

図3

図3

図4

図4

図5

図5

3. 後付けはんだの事例

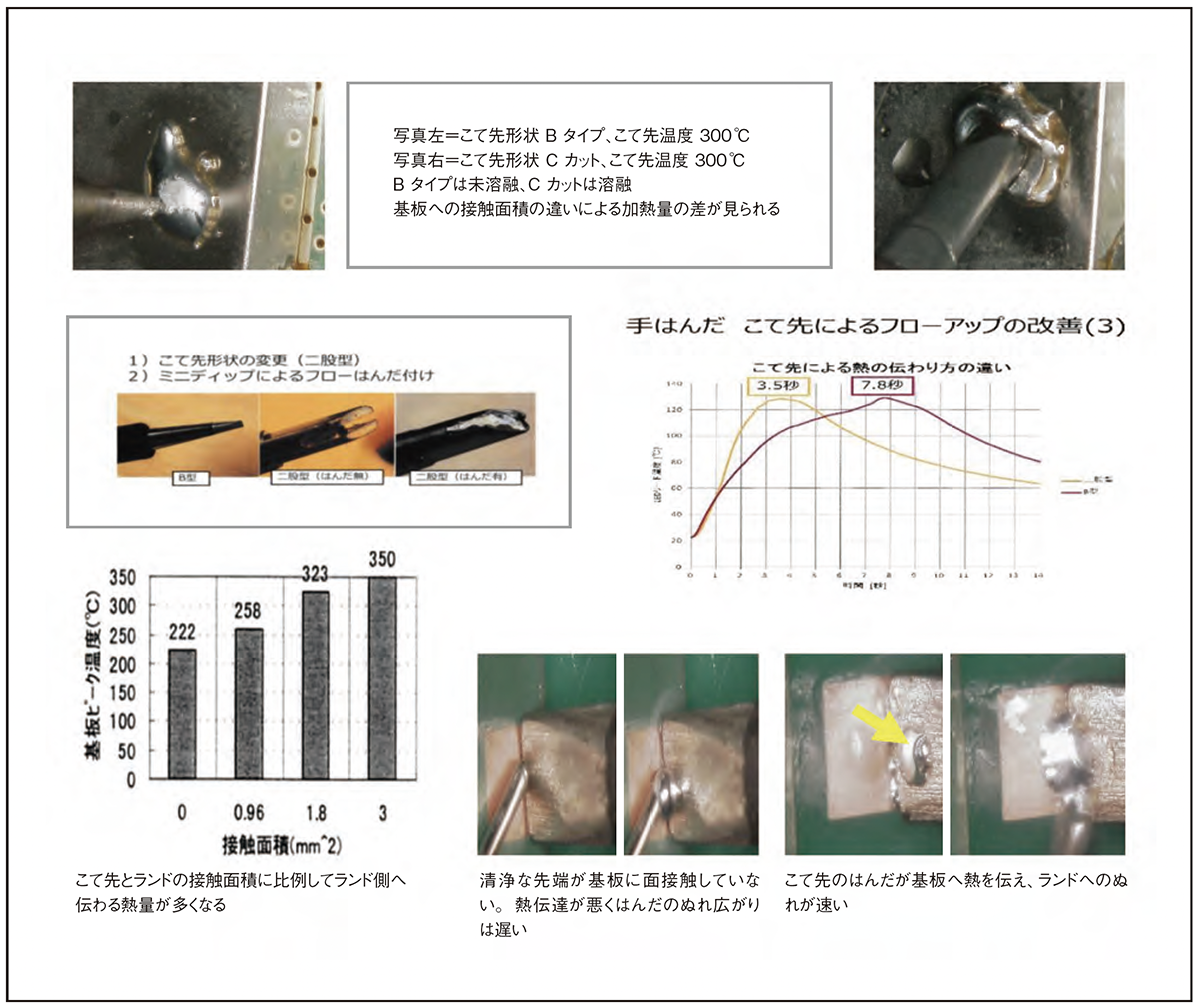

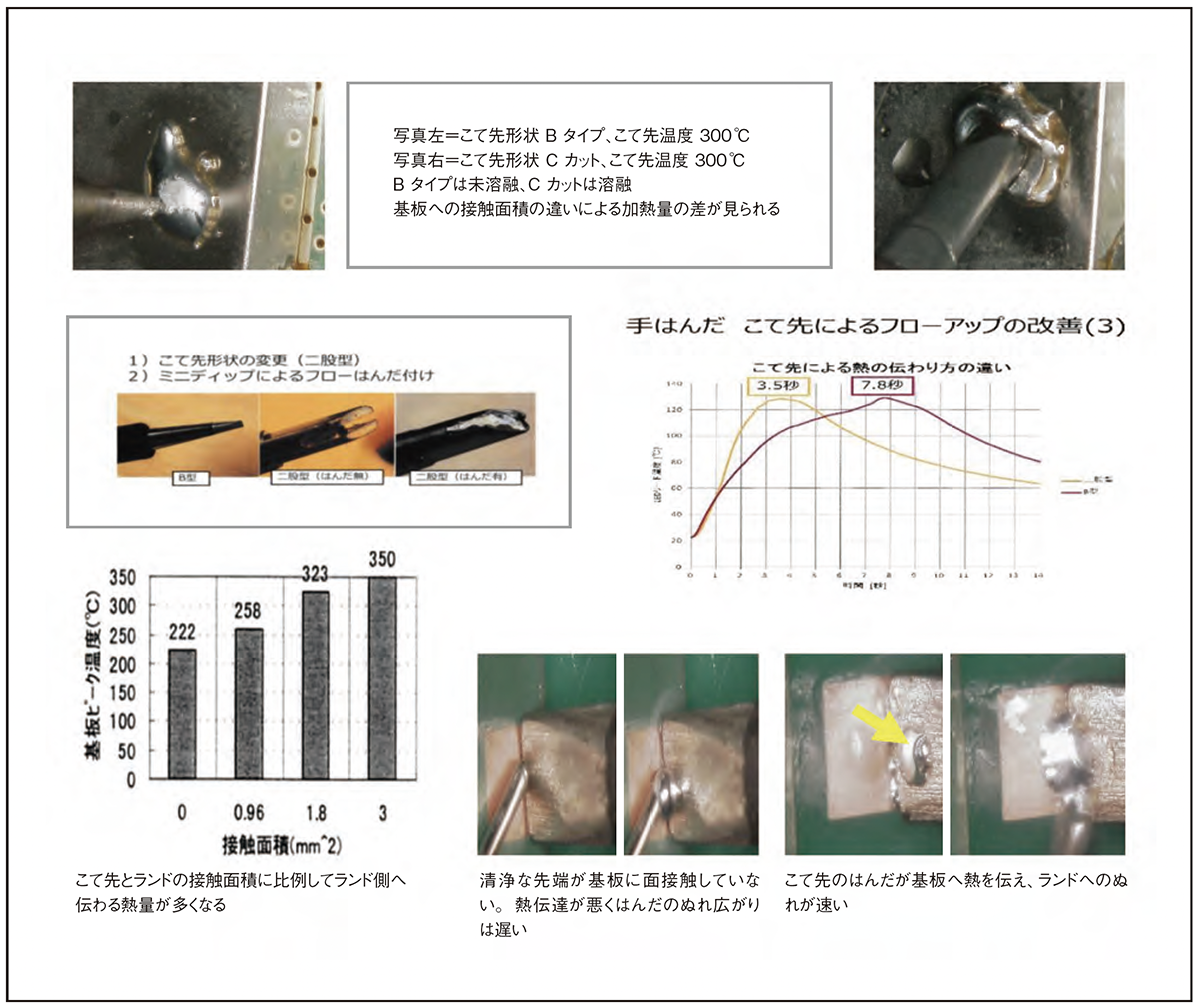

1. こて先の先端形状と熱伝達

基板への熱伝達が遅くなると、ランド・部品の酸化とフラックスの劣化でぬれ広がりが悪く(遅く)なり、過剰なはんだ送りや過熱につながる(図6)。

こて先への予備はんだは、溶解現象と共にランドや部品リードへの密着度を高め、こて先の熱を効率よく伝える効果がある。部品・ランドの微細化では予備はんだは重要な役割を担う。

図6 資料提供:京都実装技術研究会会員・松原茂樹氏

図6 資料提供:京都実装技術研究会会員・松原茂樹氏

4. 工法変更

デジタル量産品で、日本製品は品質では勝っているのに価格(コスト)で負け続けている。つまり、まずは価格で勝たなければ品質云々は意味をなさないのである。

価格は直接の販売価格のみではなく、使用価値を含めたものである。

品質を落とさずコストを改善する方法は設計変更や工法変更がある。そこで、以下に工法変更の提案を行う。

最近ではマウンターメーカー各社が異形部品の挿入機を開発展示してきているので、はんだ付け時の作業員を削減することができる。また、検査工程にも自動検査機が現れたので、従来のフローライン全体での作業員の削減につながる。

1. ディスクリート部品のリフロー化

(1)コネクタ

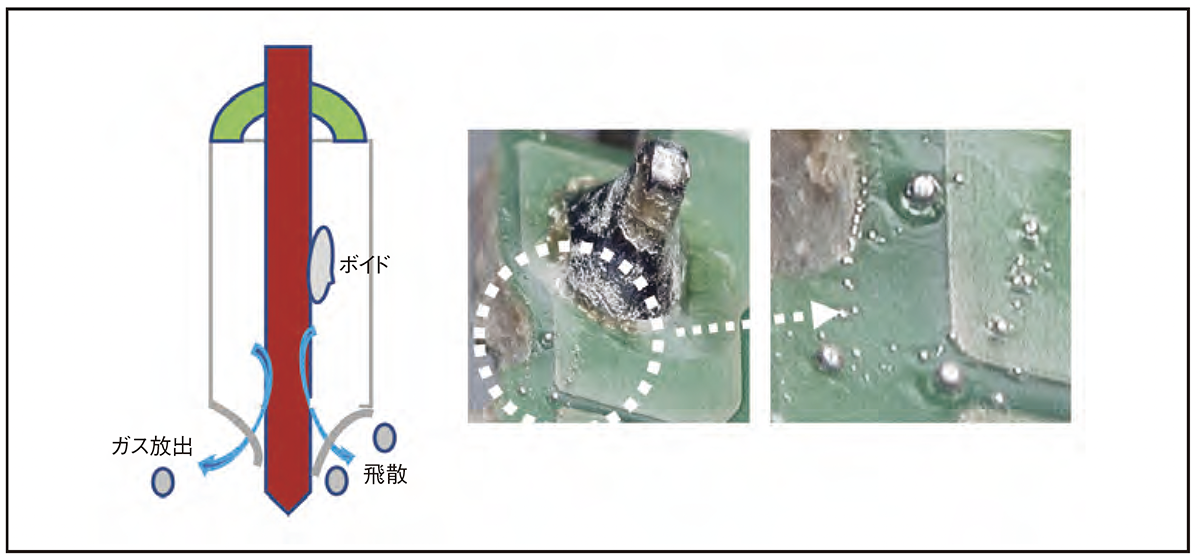

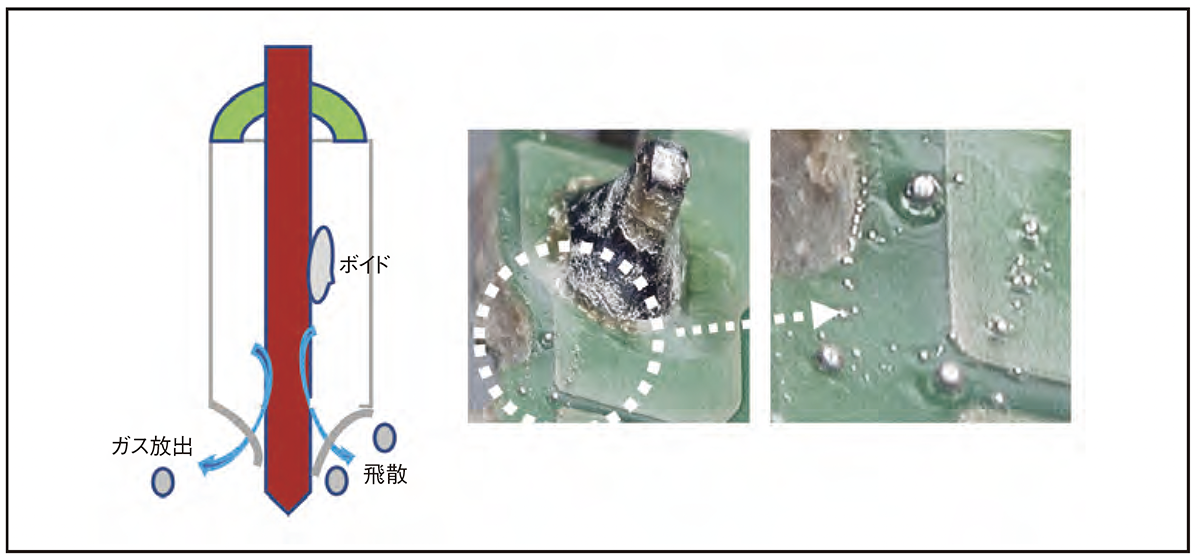

ディスクリート部品のリフローでも重視すべきなのは部品リードよりも基板ランド及びホール内の温度であり、これによって不良の発生(ぬれ広がり、ボイド、飛散など)を抑えることが可能である。

表面実装用部品(コネクタなど)のリフローは特別な温度プロファイルを作成する必要はなく、フラックスを劣化させないよう過剰なプリヒートでの加熱を抑える必要がある。

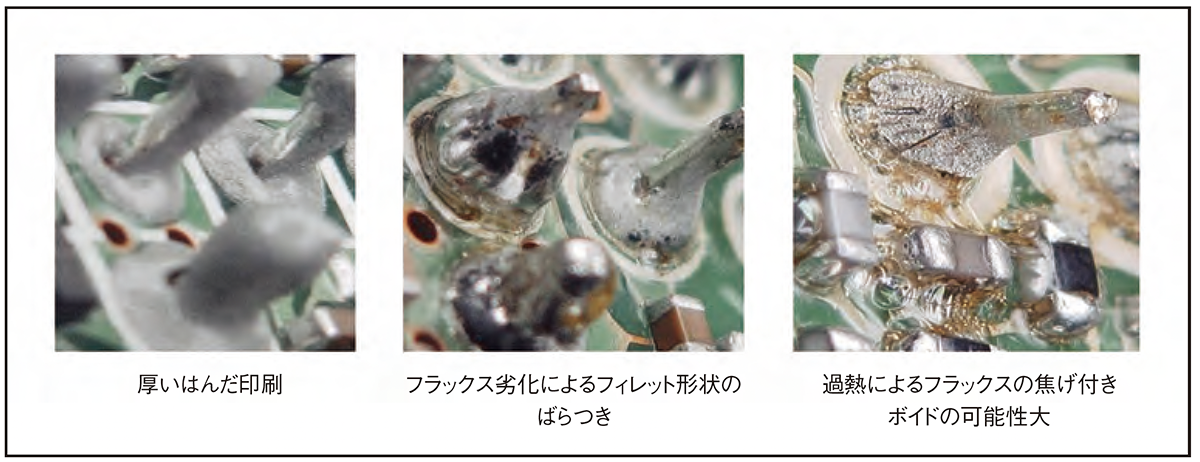

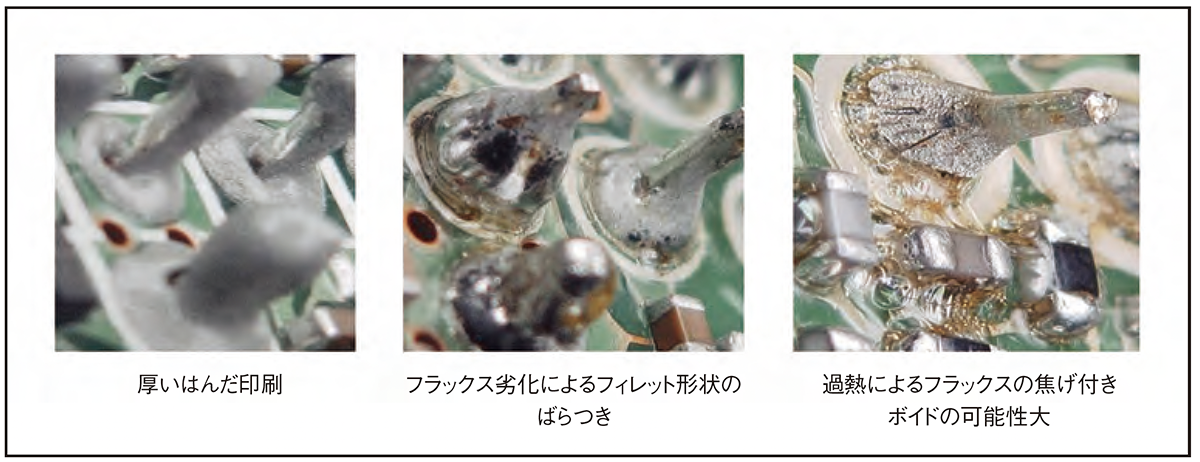

注意すべきなのは、多層基板におけるはんだの印刷では一般的にはホール内へのはんだの供給を考慮して厚く印刷する傾向にあるが、プリヒートの条件次第でホール内に流れ込んだフラックスが暴発し、飛散やブローホールが発生する(図7)。ホール内は加熱が遅れるため、内部に流れ込んだフラックスがフィレット表面が冷却した後に暴発する。

また、過熱によるフラックスの劣化によって、はんだの流動性が悪化し、ボイドやフィレット形状やぬれ性に影響を与える(図8)。

ポイントは温度プロファイル作成時の上下ヒータの設定でフラックスの反応を速くすることである、薄い基板やFPC 及び多層基板でのプリヒート時のフラックスの劣化は避ける(図9)。

図7

図7

図8

図8

図9

図9

(2)耐熱性の低い部品

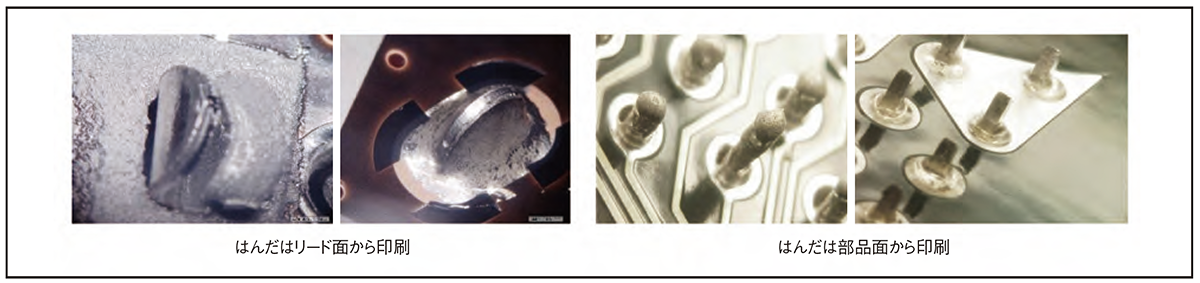

耐熱性の低い部品のリフローは部品表面への加熱は避けながらリード部には十分な加熱が必要となる。はんだは基板ランド(ホール)と部品リード部の温度がはんだの融点以上を数十秒間保持すればよく、部品の温度はその耐熱以下に抑えればよい。

はんだの印刷が基板表面(部品面)か裏面(部品リード面)かは特に問題はなく、基板への加熱時にはんだの印刷面と反対側のヒータをより高目に設定する(基板表裏に温度差つける)ことでフラックスの劣化を抑え基板への加熱時間を確保する。数十層の多層基板の温度プロファイル作成と同様である。

部品の耐熱性のレベルにより対応も異なる。耐熱100℃以上と以下では対策が大きく異なり、また厚い多層基板では飛散・ボイド対応でのフラックスの耐熱特性も検討が必要となる。

部品が基板に密着してガスが部品面(基板上部)から放出しにくい場合は特に問題になりやすく、検査上の判定が難しい。

- ① 断熱対応

- ② 耐熱

- ③ 吸熱

- ④ ポイント加熱

- ⑤ 放熱対処

- ⑥ その他

治具は設計により異なるが上記のような特性を必要とする。

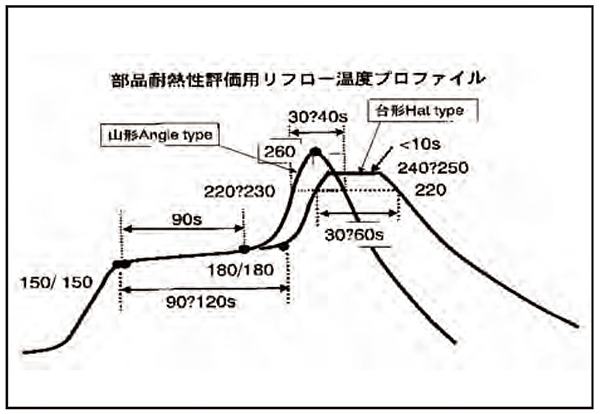

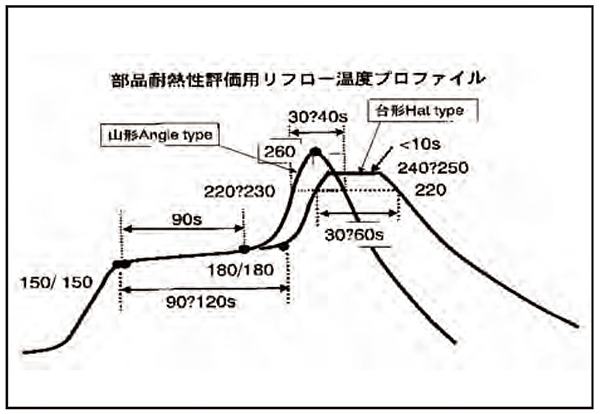

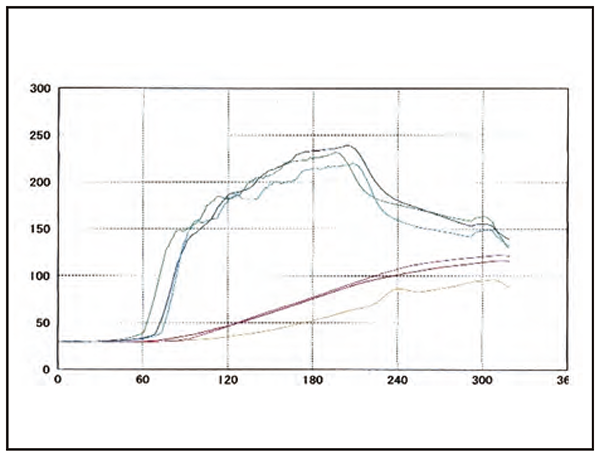

図10のプロファイルは基板への加熱には適しているが、フラックスが劣化し不良を発生しやすい。このプロファイルを用いるのであれば規格値の最短に抑える。また、融点通過時の急激な温度上昇がフラックスの暴発原因となりやすい。

また、部品の耐熱温度100℃以上と以下で治具に求められる特性は異なる(図11)。

繰り返しになるが、とにかく、はんだ付けで重要なのはフラックスを劣化させずに基板ランド・ホールに熱を供給することである!!

図10

図10

図11

図11