先日、京都実装技術研究において手はんだの実演講習会を行った。目的は実際の現場で必要とされる技能を想定したもので、毎年行っているものである。

手はんだは外観観察での良否判定は十分とはいえず、一番品質のばらつきが大きい。

はんだ量も脱着の多いコネクタのような使用条件では盛りはんだを必要とし、またリード線の形状がわかる程度のはんだ量が求められる基板・部品があり、その品質に対するフィレット形状は画一でない。

先日、京都実装技術研究において手はんだの実演講習会を行った。目的は実際の現場で必要とされる技能を想定したもので、毎年行っているものである。

手はんだは外観観察での良否判定は十分とはいえず、一番品質のばらつきが大きい。

はんだ量も脱着の多いコネクタのような使用条件では盛りはんだを必要とし、またリード線の形状がわかる程度のはんだ量が求められる基板・部品があり、その品質に対するフィレット形状は画一でない。

ものづくりは単に数値管理で同じものができるわけではない。はんだ付けでは前提となる部品や基板の品質が安定していないため、画一的な作業手順を定めても、希望する高いレベルの品質の実現は難しい。

特に手はんだでは良否判定が難しく、また組み立て後では確認する機会も失われる。

①はんだ付けは熱量で管理する

熱量=温度×時間×接触面積×(重力、張力、圧力、など)②フラックスは余熱で劣化する

手はんだではランドの酸化が進み相対的にフラックス効果が不足する

先日の京都府での実演セミナー(スキルアップセミナー)では、使用基板も研究会で作成した6層ベタ基板で簡単にはんだ付けができるランドから、非常に難しいランド(ベタの6層ランド)まで1枚の基板に設計してあり、ランドホール径やランドの幅も変えているため、こて先がホールランドに十分接触できず、熱がホール内部まで十分に届きにくく、はんだのぬれ不良も引き起こしやすくしてある。

実際の基板では多層基板が多く、内層のパターンへの熱移動がある。また高密度基板ではこて先そのものがランドに届きにくい。

実際の製品トラブルはこのような個所で発生しやすく、熟練の作業者の力が必要となる。

多層基板のフローはんだ上がり不足の修正は難しく、特に部品が基板に密着した状態では、はんだ上がり状態そのものが確認できず、ボイドやはんだ上がり不足に対する修正方法を新たに確立する必要がある。

この基板を用いる趣旨は初心者に短時間で上手なはんだ付けを練習させるのではなく、なぜ簡単にはんだ付けできる個所とはんだ付けしにくい個所があるのか、またどのようにすればはんだ付けが可能なのかを理解させることである。これがはんだ付けを理解させ上達させる近道になる。

筆者はかつて、はじめてはんだこてを持つ新人に対して、マイクロスコープを用いてその日の夕方には0402チップの作業ができるまでに上達させたことがある。

作業手順を画一的に教えるより、はんだ付けの原理を理解させ、かつはんだ付け及び不良の修正作業を動画に撮って自身でその結果を検証させることが、上達と品質を確保する一番の早道である。

上手なはんだ付け作業は数をこなせばよいが、手はんだ付けでは作業と同時にその品質を確認させることが重要であり、不良の確認・修正は作業工程内で終わらせる。作業後の検査工程では手遅れなのである。

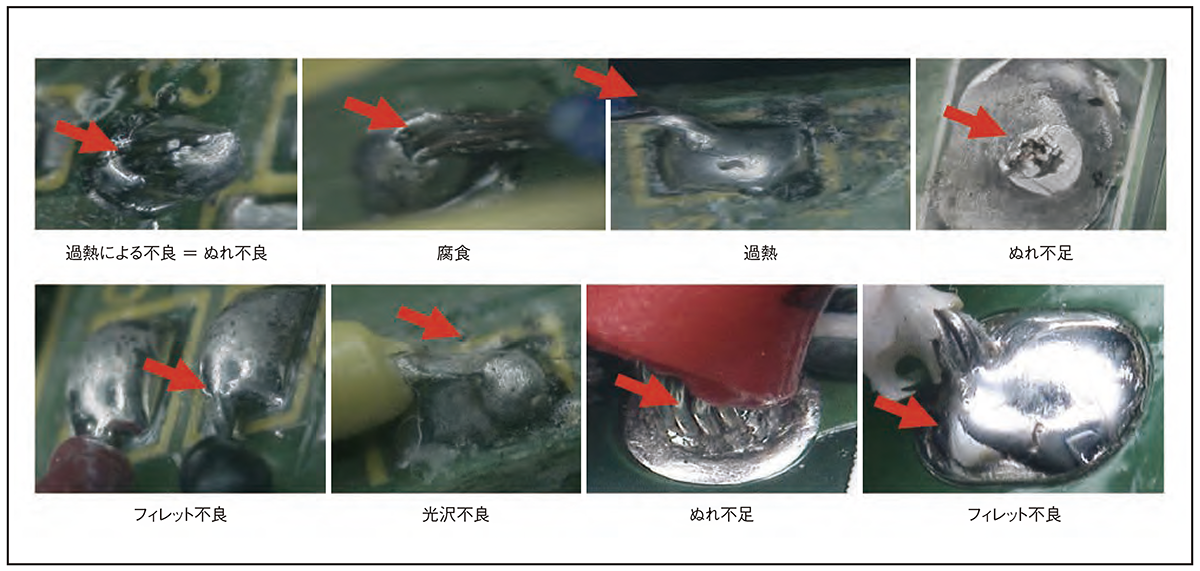

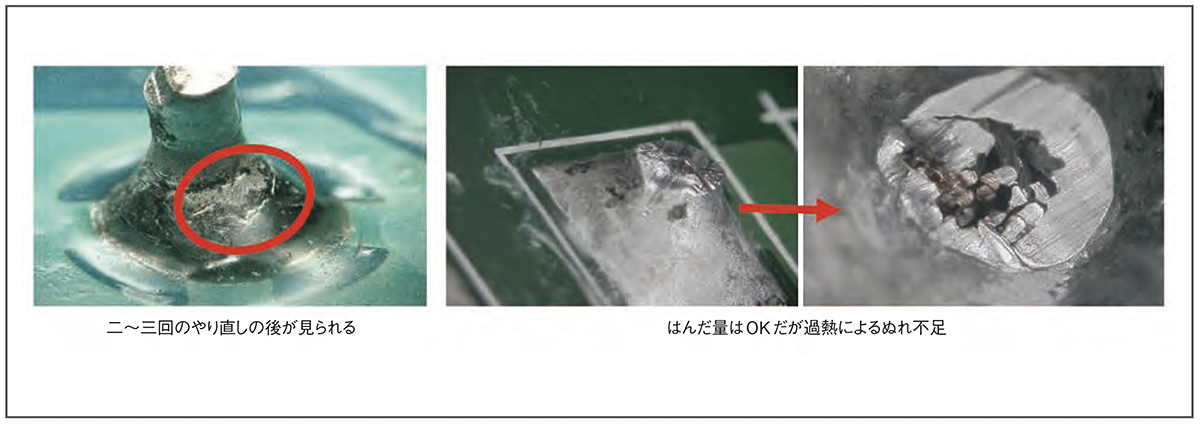

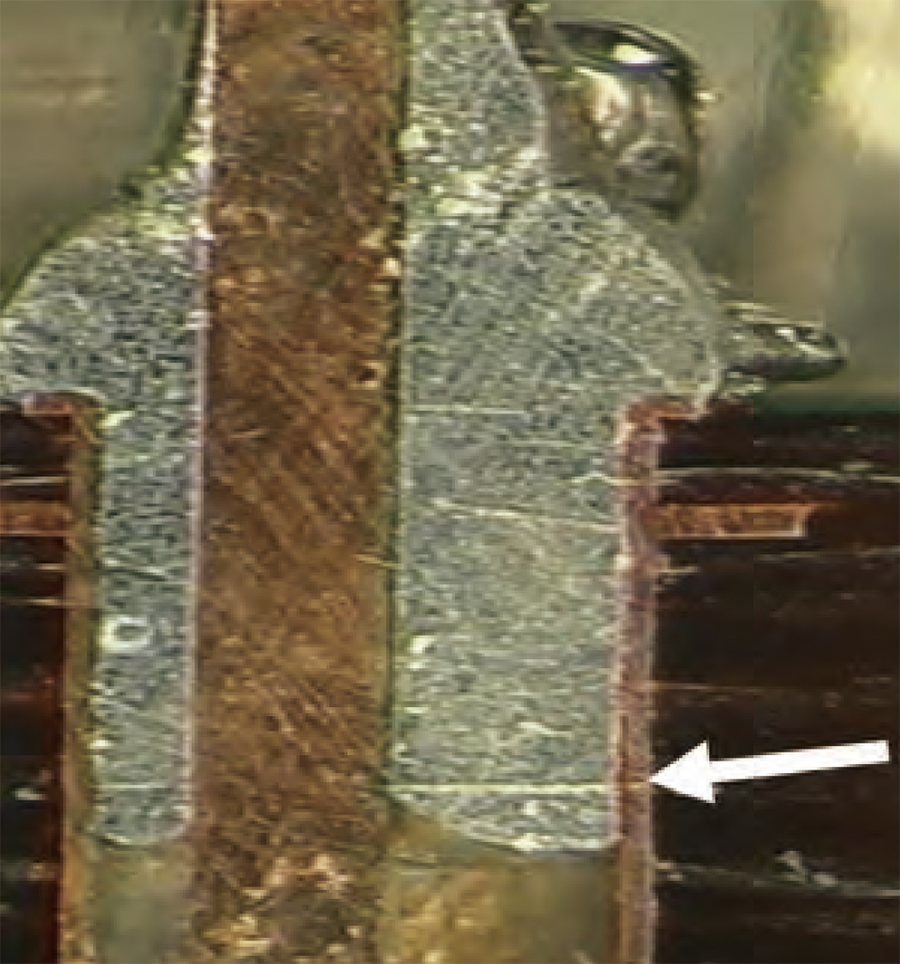

図1、図2に示すのは、海外製品の事例である。製品は組み立てられているため、製品の内部の手はんだの品質をすべて確認することは不可能である。

図1は不良事例であるため比較的分りやすいが、良品は判定しにくい。

特に、はんだ量が多い状態でのぬれ不良は見落とす恐れが大きい。

作業者にはんだ付け品質の良否の認識があれば作業終了時点で修正されるが、作業手順しか示していない指導では、はんだは溶かして終わりになってしまい、その品質は確認されない。

さてここで、私たちが所属している京都実装技術研究会で使用した実装基板のテスト結果をご紹介する。

現在、高密度・微細・多層と、はんだ付け作業に対してハードルが高くなってきており、片面や両面の簡単な基板は現状にそぐわないのではないか、との声があがっている。

本研究会では、使用する実装テスト基板について、片面~6層までを1.6mm厚の基板へ集約している。一見すると簡単そうに見えるが、実際にはんだ付け作業を行うと熱逃げ・熱量不足といった問題を体験していただくことができる基板に仕上がっている。

使用方法は使い手のアイデア次第なので、面実装・手はんだ・フローはんだ各工程にていろいろな検討を行っていただきたい。

図1

図1

図2

図2

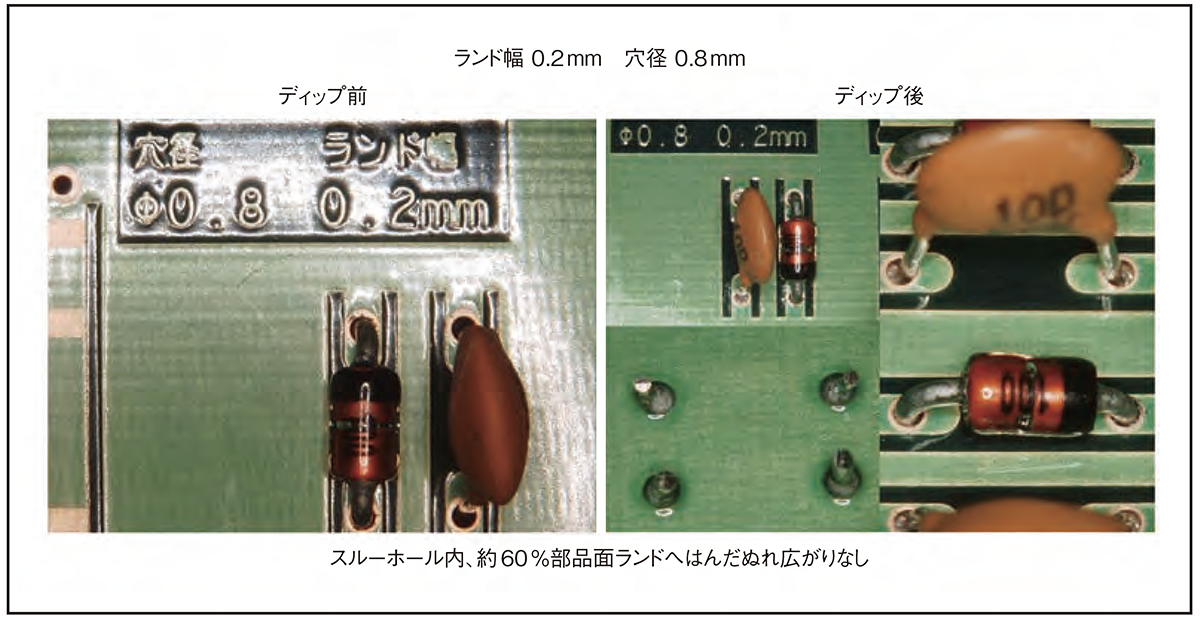

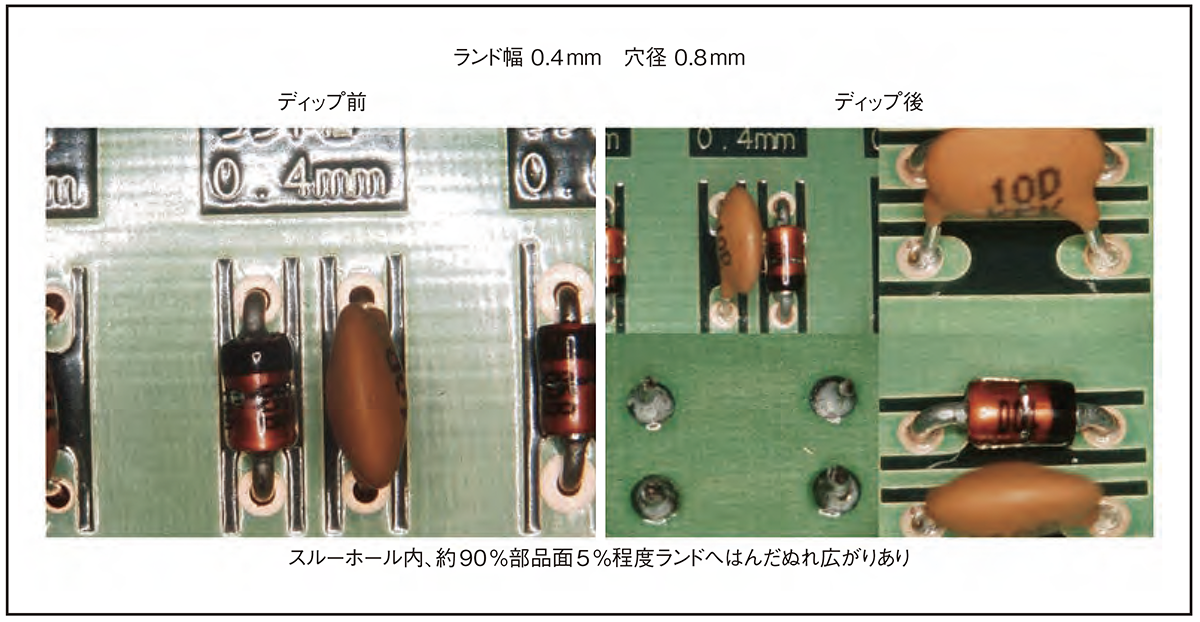

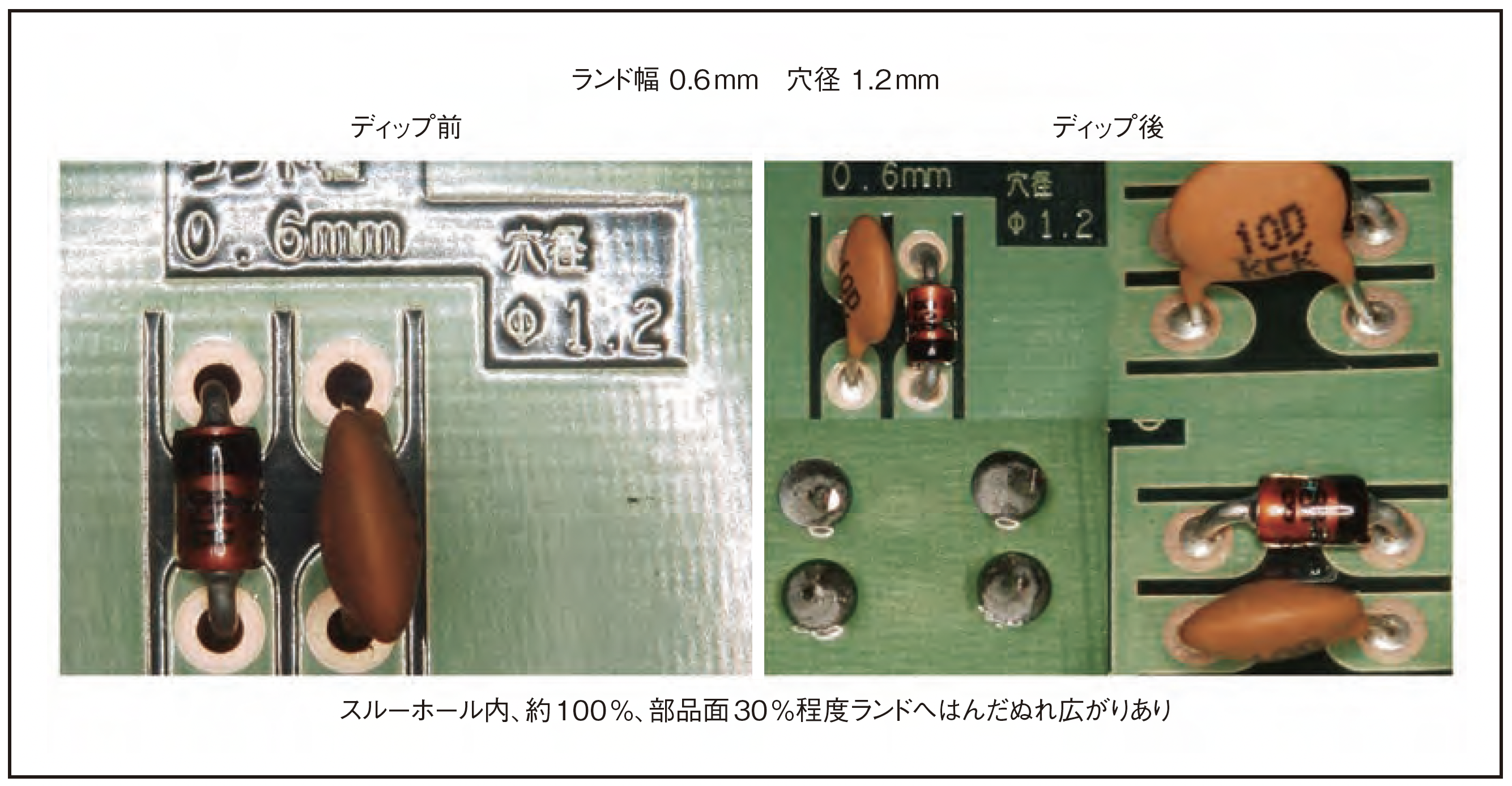

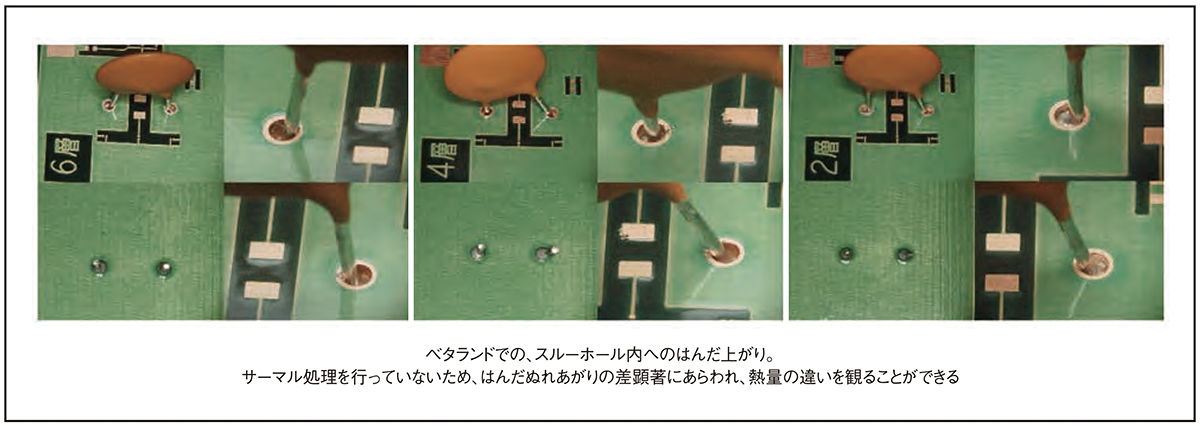

今回の研究会では、顕著に現象が確認できる6層についてフローはんだにて、挿入穴・ランド幅によってどのような影響があるかの確認をおこなったので、その一部を、図3から図7として示し、簡単に紹介させていただく。

実装条件は下記の通りである。

ディップ結果から、「ランド幅が狭いため、はんだ面との接触面積が狭くなることによって熱量不足が発生している」と推測される。

挿入穴径でのはんだ上がりの違いは、フラックスがスルホール内及びリードに流れにくいことではんだの濡れ上がりに影響していると推測されます。

スプレーフラクサーはスルーホール内へ塗布されにくいのでディップ条件に問題なく、はんだがぬれ上がらない場合は、部品挿入前にスルーホールにフラックスを塗布しておき、ぬれ上がりを比較することをおすすめする。

面実装・ディスクリート混載の場合は、リフロー炉にてランド表面性のぬれが若干低下するので、事前フラックス塗布は効果がある(特に海外製基板は顕著に表れる場合がある)。

図3(原田提供)

図3(原田提供)

図4(原田提供)

図4(原田提供)

図5(原田提供)

図5(原田提供)

図6(原田提供)

図6(原田提供)

図7(原田提供)

図7(原田提供)

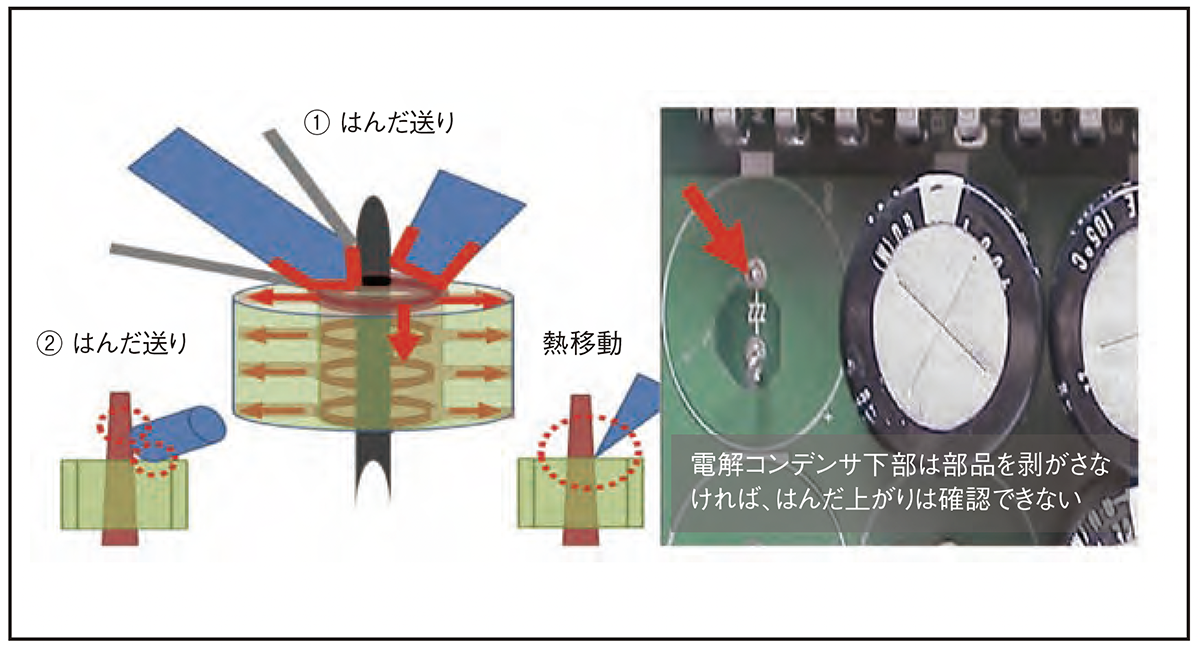

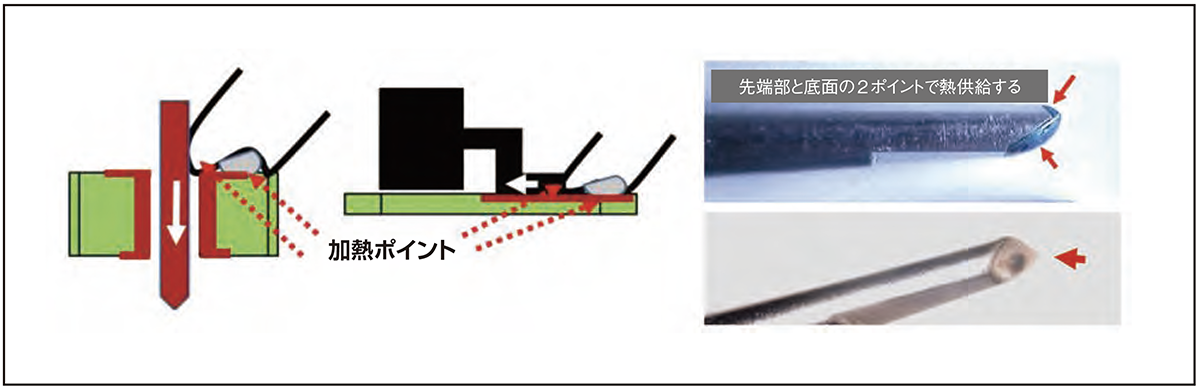

はんだこて先の形状は、ランドとリードを短時間で同時に加熱できるものであることが望ましい(図8)。多層ベタ基板のスルーホールは、ホール下部まで熱が伝わらずはんだはホール途中で固まる可能性が大きい(図9)。

1. 6層ベタ基板のこて先選定事例

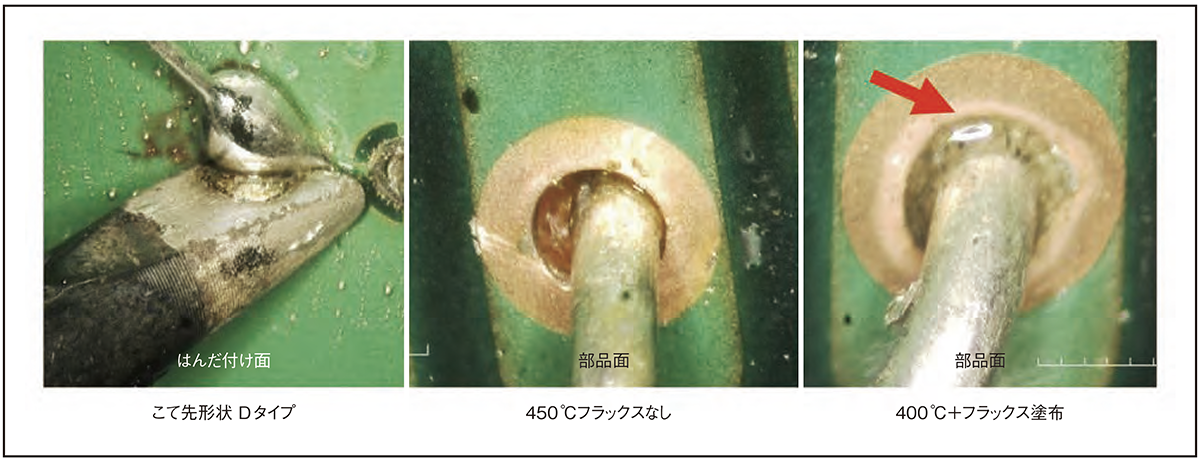

(1)こて先形状D型(マイナスドライバー型)(図10)

こて先の熱がホール下面まで届くまでに時間がかかり、フラックスが劣化するので、はんだはホール途中で止まる。高いこて先温度に直接はんだをあてるとフラックスが急速に劣化し、逆効果になる。こて先温度400℃でもフラックスを追加塗布するとはんだはぬれ広がる。

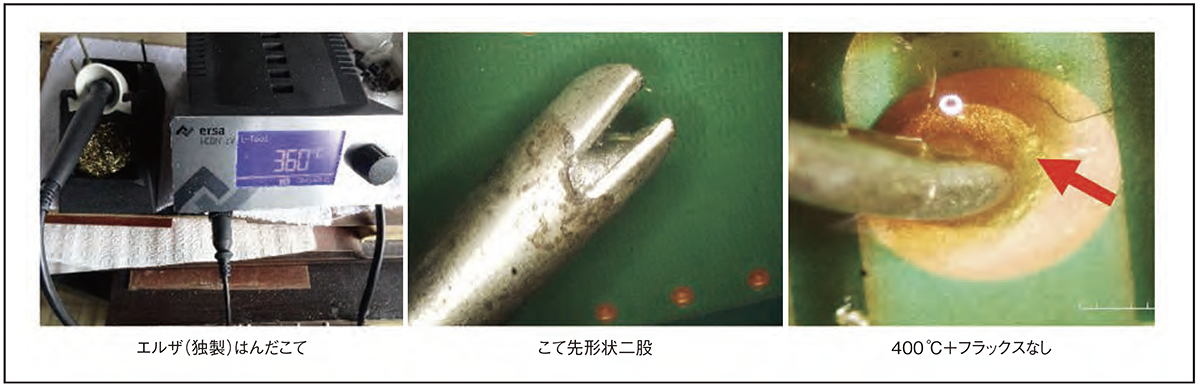

(2)こて先形状二股(図11)

熱伝達が速いこて先形状では、400℃でフラックスを追加塗布せずともはんだはぬれ広がる。なお、注意していただきたいのは、これらの実験結果も、条件が変われば(はんだの送り方、線径などなど)異なる。実際の基板では、はんだこての変更、ホール径やはんだ送り、はんだ線径などの条件を変えながら現場に合わせた追加実験をおすすめする。今回は、はんだぬれを重視し、作業タクトを無視している。

この実験で判ったことは、

ということである(要注意:フラックスが劣化する前に、はんだを溶かし、溶けたはんだを供給する!)。多層基板の後付け及び修正作業は以下のように行う。

図8

図8

図9 熱が伝わらず、はんだはホール途中で固まる

図9 熱が伝わらず、はんだはホール途中で固まる

(3)その他のこて先形状の事例(図12)

現場では、はんだこて購入時に付いてきたB型のこて先や、特定のこて先形状での作業をよく見かけるが、ランドや部品リードの形状に適していないものが多い。また、1種類のこて先形状で多品種の部品のはんだ付けを行っている現場が多いが、熱供給の意味合いからみれば大変危険な作業である。部品に適したこて先形状を選定することが最初のはんだ付け作業である。

図12の下の写真のこて先形状では、中段のこて先形状と異なって、底面のみはんだが溶ける。QFPやコネクタのブリッジ対策に有効な形状である。

微細でファインピッチのリードではこて先をランドにあてることが難しく、またリードを損傷しやすい。

リフローやフローはんだ付けでも同じで特にリフローにおける部品の温度差(ΔT)のみ重視するはんだ付け(温度プロファイル)規格はプリヒートで過熱状態になりフラックスが劣化し接合品質を十分に確保できない事例を多く見かける。

本来規格が正しければ、現在多くのラインで相変わらずはんだ付け不良を発生させているのは理解しがたいことである。厳格に数値を守れば守るほど改善が進まない状況に陥っている。基板・部品品質などの外部因子が変わる限り、厳格な規格では不良はなくならない。

現状の温度プロファイルはその解釈を柔軟に出来る幅のある規格になっているが現場は偏った解釈で厳格に数値管理を行い出来映えを見ていない。

本来規格は市場での品質を保証する為にあるがその出来映えの品質規格が見当たらない。

図10

図10

図11

図11

図12

図12