1.現場でのボイド対策

現在量産現場ではボイドについて、まだ十分な対策が取られていない。ボイドは通常の不良のようにインラインで外観観察して確認できるものでなく、一般的には実装後に1枚ずつ検査することになる。ボイドはすべてゼロにする必要はないが、部品リード側にある場合は品質問題につながる可能性が高い。基板ランド側にある場合は特に接合強度に大きな影響は与えない。ボイドに対する規格も一応あるが、一般論で個々の実装基板の使用環境を網羅してはいないので、その影響は使用される製品環境に合わせて検証する必要がある。単に規格数値内に収まればよいものではない。

本来、立体構造(cm³)であるボイドを平面(cm²)で規定するのは疑問だが、他に妥当な方法が見あたらない。生産技術的な対策としては真空リフローや蟻酸を用いた炉の導入が考えられるが、それぞれ一長一短があって現状では限定的なラインでの導入に留まっているようである。

2.ボイドの主な発生要因

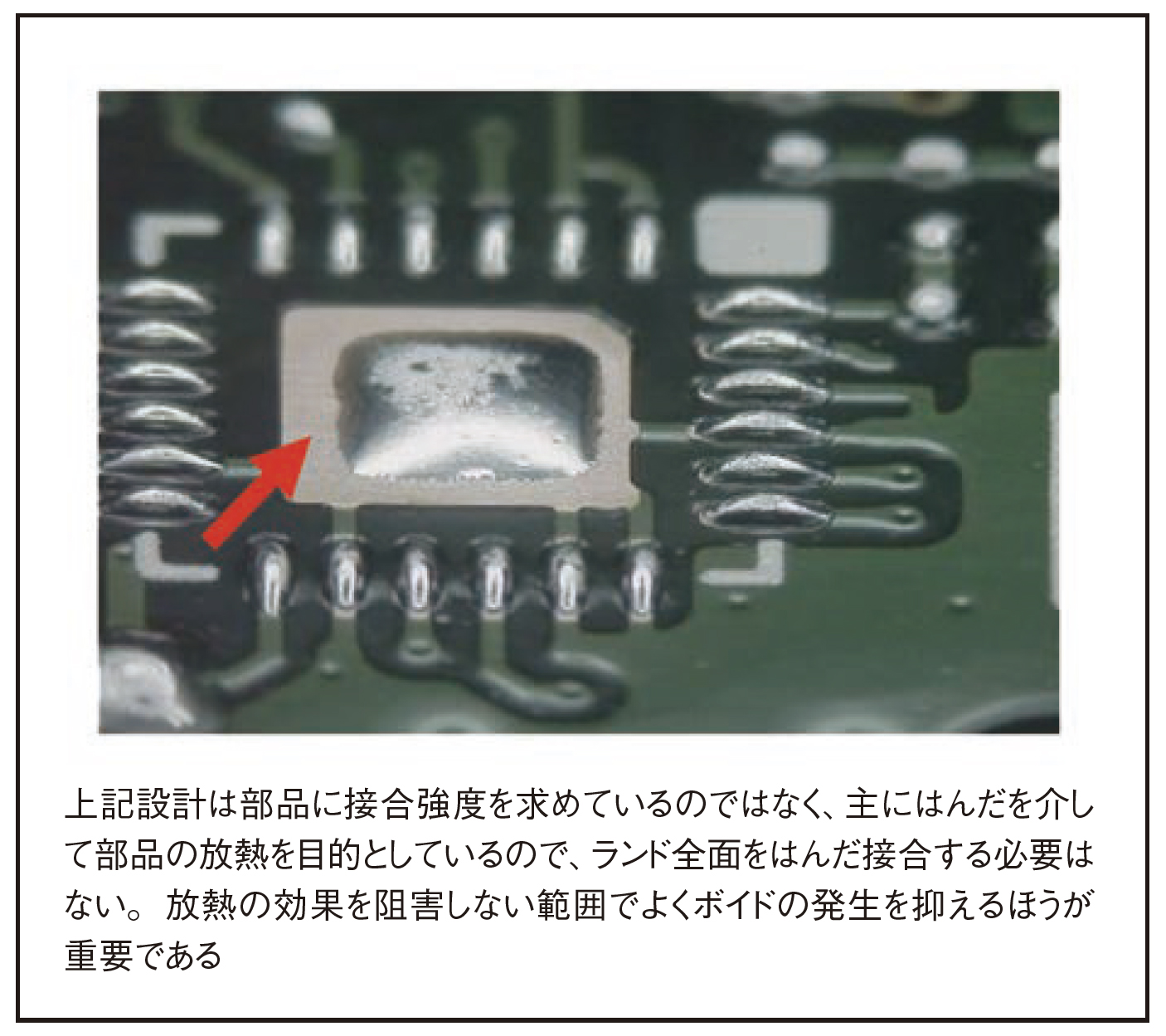

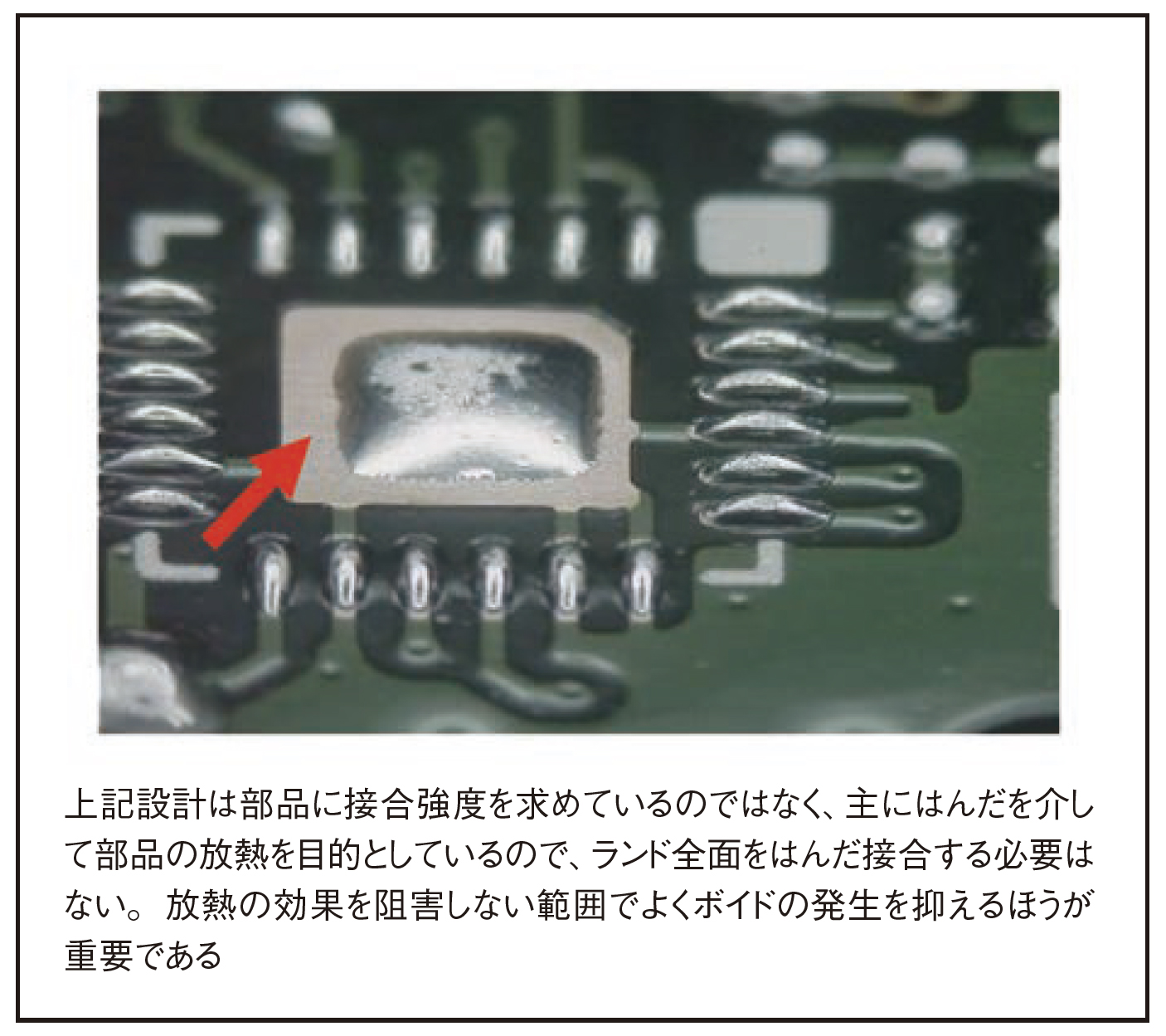

ボイドは主に、はんだ付け時のガスがフィレット内部に残留したもので、部品下面の広いランド形状では気化しないフラックスの溶剤等が部品下に取り残されて大きなボイドが形成される。

- ①はんだのフラックス(樹脂+溶剤)

- ②基板(吸湿、ランド表面酸化)

- ③部品リード

- ④部品形状

- ⑤温度プロファイル

- ⑥設計

- ⑦はんだの印刷形状

- ⑧その他

現場での対応は、上記の②と⑤、及び⑦の項目くらいで他の条件はすでに確定され、変更することができないのが普通である。

3.現場での対応

実装基板の不良対策は、ボイドを含め、時間と投資負担を考慮してまずは現場で対応した後、改善が見られない部分について生産技術で対応・検討するのがよい。最初から技術対応を試みると、かなりの時間と投資が必要とされ、過剰な処置のわりに十分な効果が得られない場合が多い。

特に、最近の日本(日系)の工場においては人的余裕がなく、現場の力が落ちていることから対応に遅れが目立っている。生産技術は主として理論やメーカーの協力を仰いで装置性能からの検証になるが、量産における問題は個々のラインにおける特殊性があり、当初の検証数値では把握仕切れない情報が隠れているのが普通である。メーカーは良品率99%、良くても99.9%であれば合格としているので、現場が要求するppmオーダーにはほど遠い。現場での対応では、完成品の良否の判定基準を明確にし、それに合わせた結果を出してその後に規格に対応させると、比較的速く対処できる。現状は、規格を優先させるため、対応方法が制限され、不十分な結果で終わっていることが多いようである。

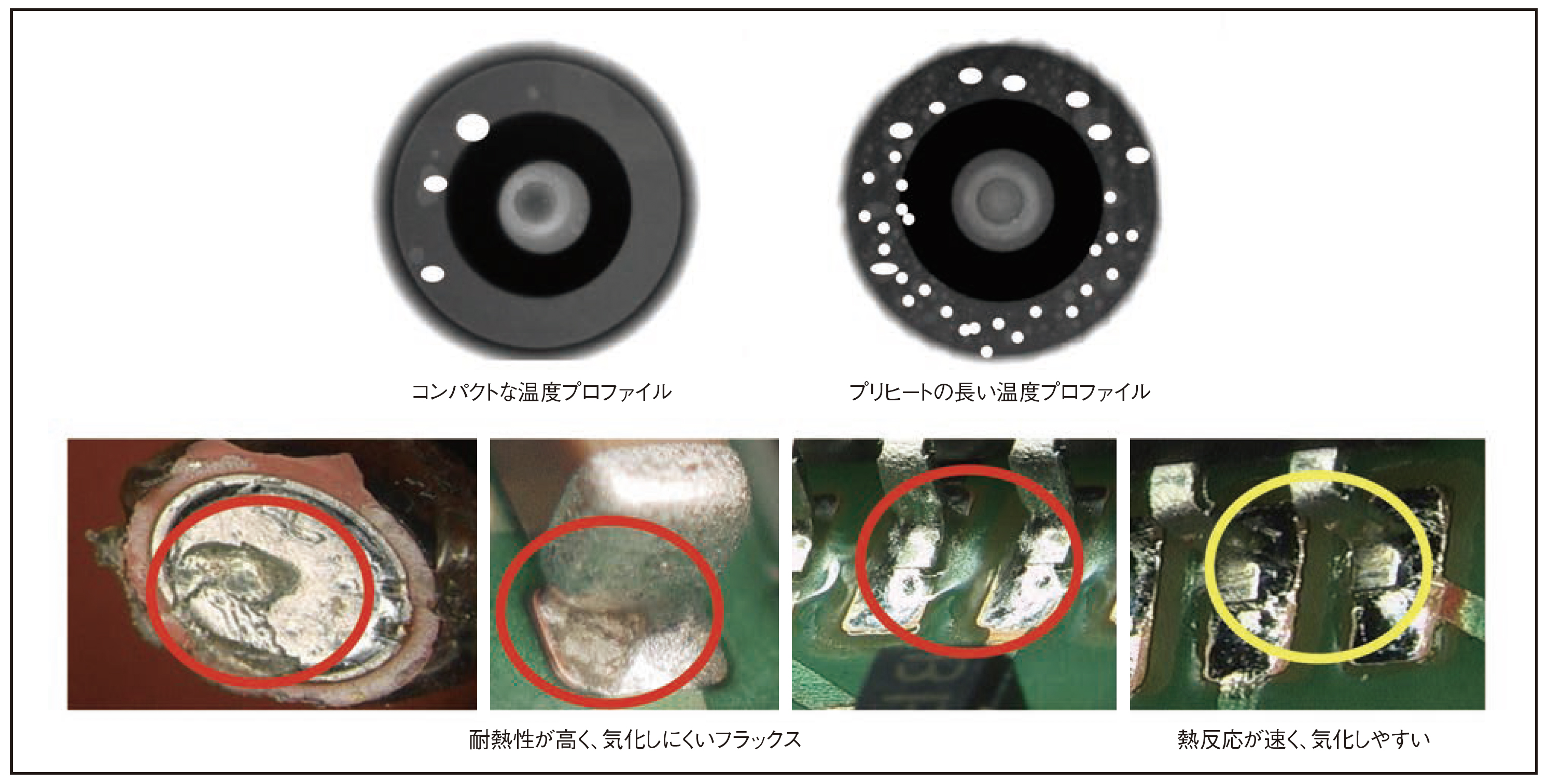

4.温度プロファイルでの対応

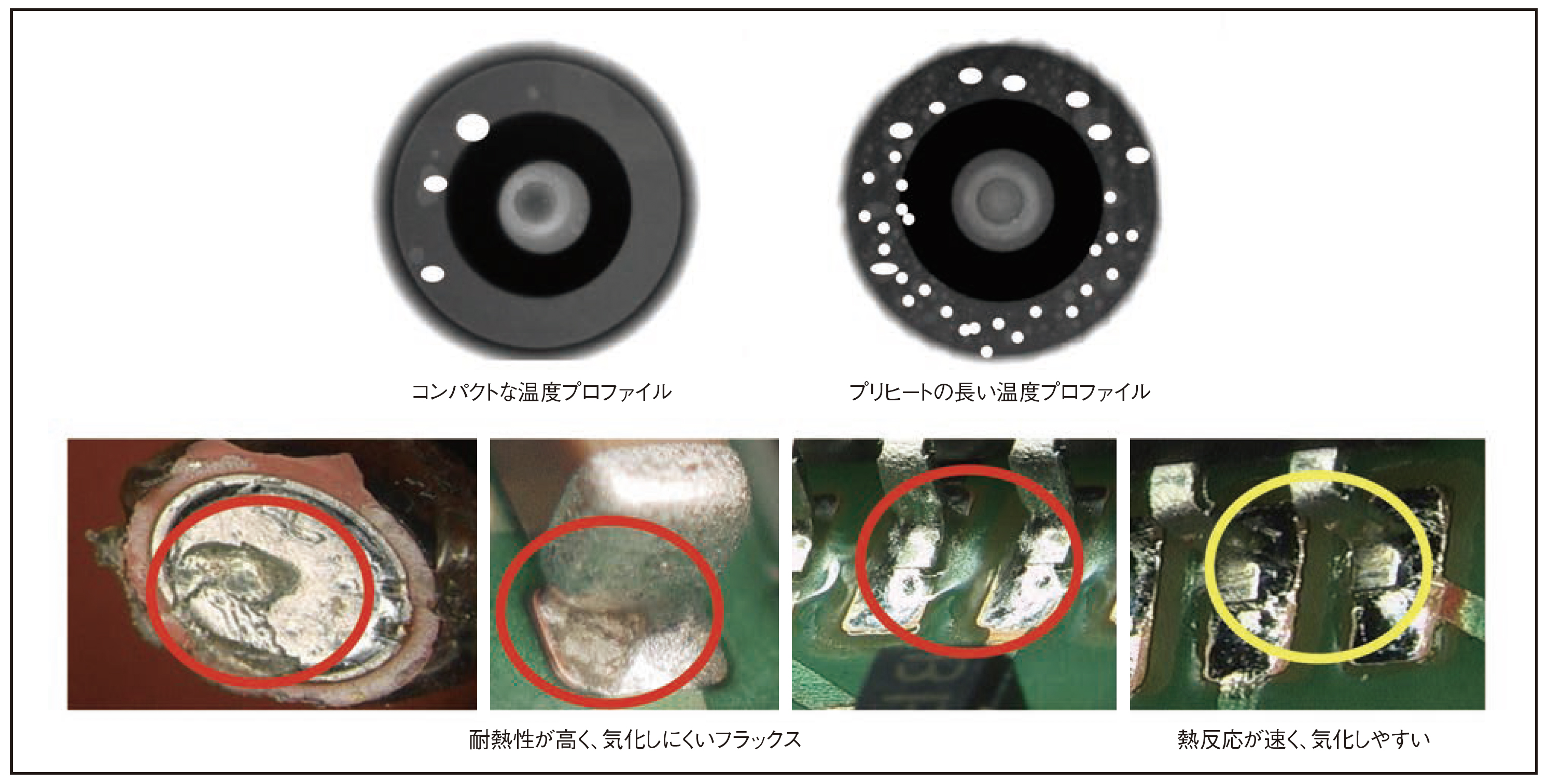

はんだ付け時、フラックスの樹脂や溶剤の一部が気化し、ガスが発生する。このタイミングで溶融はんだの流動性が十分であれば大半のガスはフィレットの外へ放出され、規格内に収まる。はんだの流動性はフラックス効果によるもので、フラックスを劣化させない温度プロファイルを用いればよい。

2.フラックスの熱反応特性とはんだ印刷

はんだメーカーの対応は、はんだの溶融時にガスの発生を抑えるために耐熱性の高いフラックス(溶剤)を多くしたり、強い活性剤で溶融はんだの熱対流を強化する方向で対応している。フラックスの耐熱性を高くすることで、ぬれ性への影響対策として長いプリヒートやリフロー部を長目に取って強制的にガスをフィレットから放出させているが、これはコネクタなどの比較的細いリードでは効果が見られるものの、パワー半導体のような接合部の面積の広い部品などでは逆効果になる。ぬれ性確保のため強い活性剤や活性剤の量を多くするが、はんだの仕様書ではハロゲン系の活性剤が少なくても有機酸系活性剤を補助的に加えている(量的には表示していない)ので、マイグレーションなどの品質の確認が必要である。実際に無洗浄タイプのはんだを銅板にリフローし室内放置1年半後に強い変色を示したものがあった。

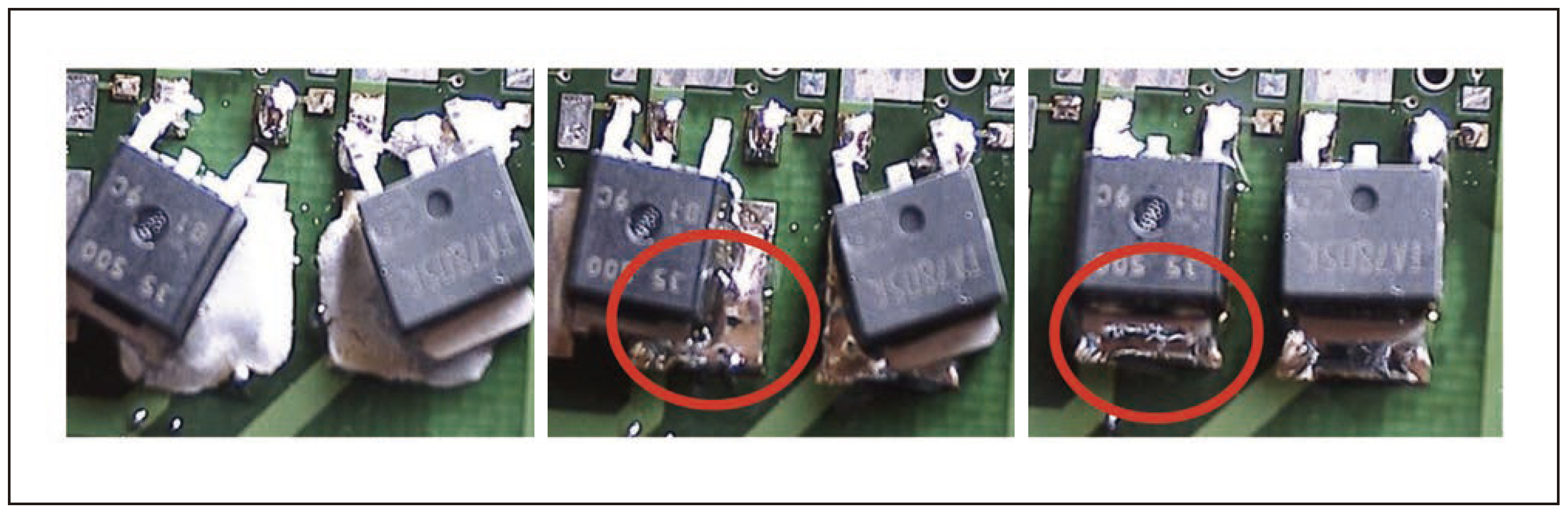

図1 QFP/SOP のリード

図1 QFP/SOP のリード

図2

図2

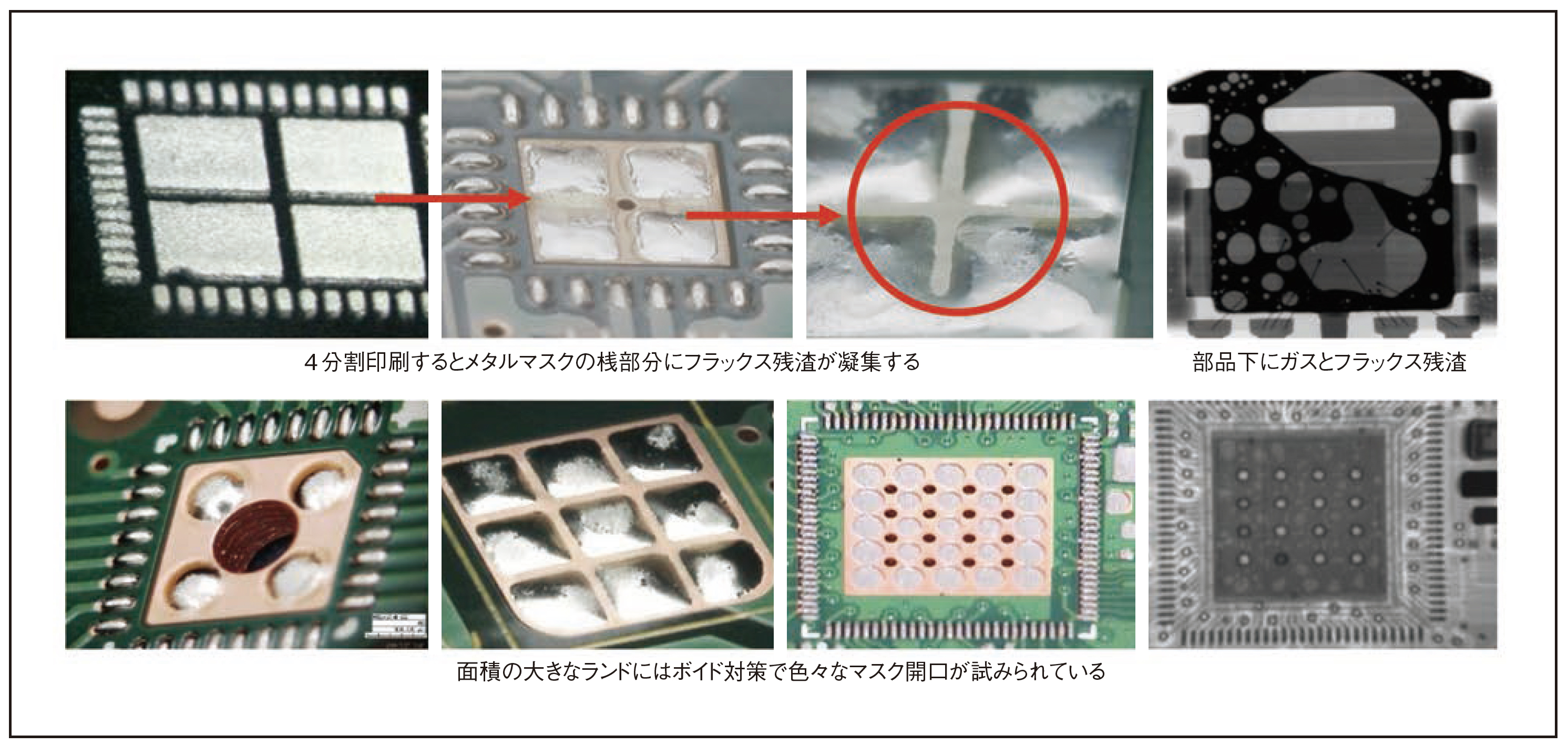

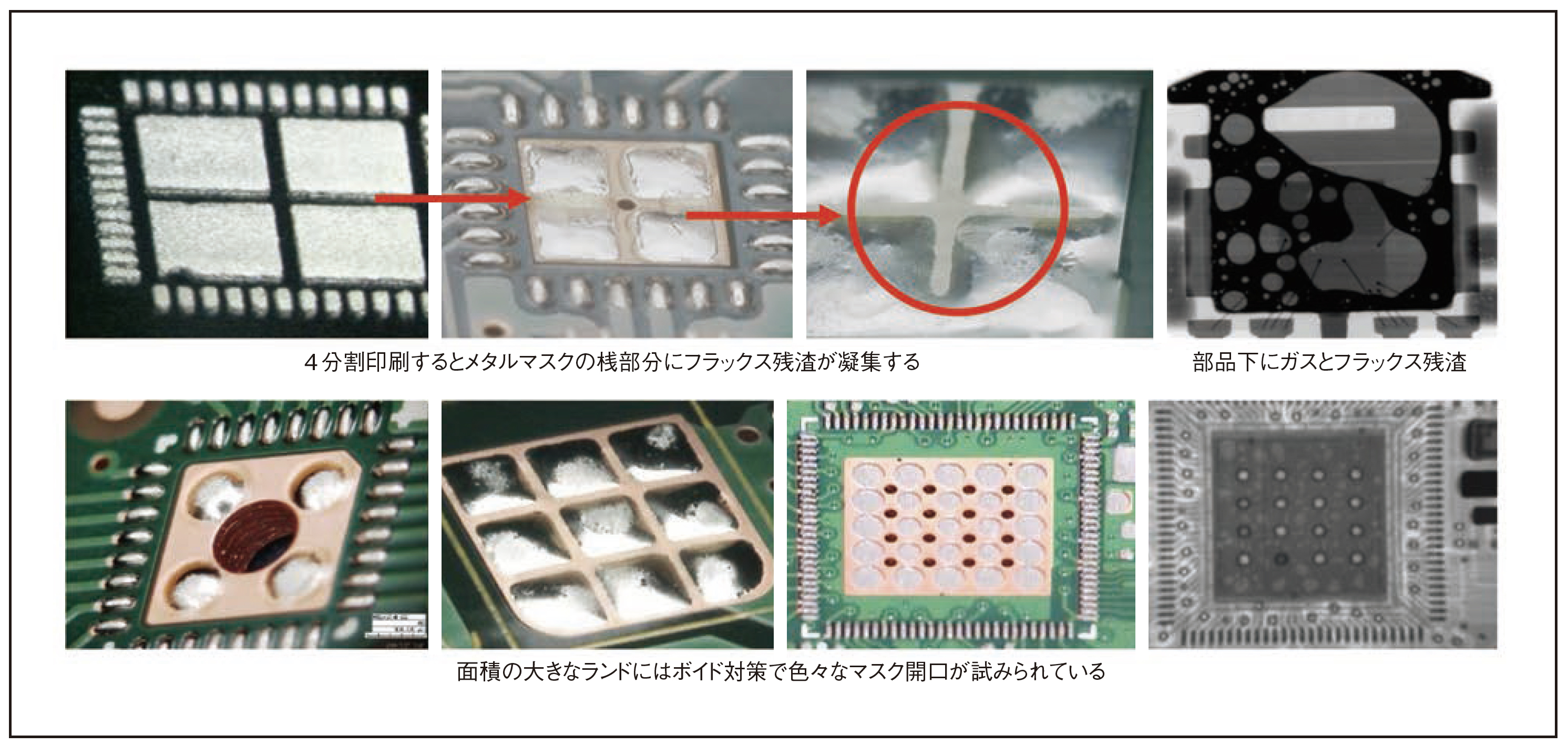

3.はんだの印刷方法

- (1)…はんだのフラックスを少なくするとガス化が少なくなるが、ぬれ性に影響するので対応としては部品下のはんだの印刷厚を薄くする。特にQFNなどのリードレス部品では効果が見られる。QFNでは印刷量を少なくしてもリード下に厚く印刷されているとガスの逃げ道がないので、効果は少ない(図3)。

- (2)…ランド面積の7割から8割程度のベタ印刷することでフラックス残渣は印刷されていないランド部に流れ出て、フィレット内部のボイドが削減できる。特に、部品下のはんだの厚みはボイドの発生に影響を与えるのでマスク厚を薄くするとよい。マスクを薄くすると、他の部品のはんだ量も少なくなるので他の部品リード部はランド面積より広く(100%以上)印刷することで、量を確保する(図4)。リフロー炉の操作は下部ヒータを高目に設定し短いプリヒートでフラックスを劣化させない(図5)。

図3

図3

図4

図4

図5

図5

4.セルフアライメントの活用

上記の条件で、部品をずらして搭載し、リフロー時のセルフアライメント力を利用しガスをフィレット上からランドの外へ押し出す。なお、「3.」と本項「4.」の手法は現場で一定の効果を得ている。はんだ量が多ければ強いセルフアライメントが働きはんだ溶融前後に発生した気泡は部品によって押し出される(図6)。

図6

図6

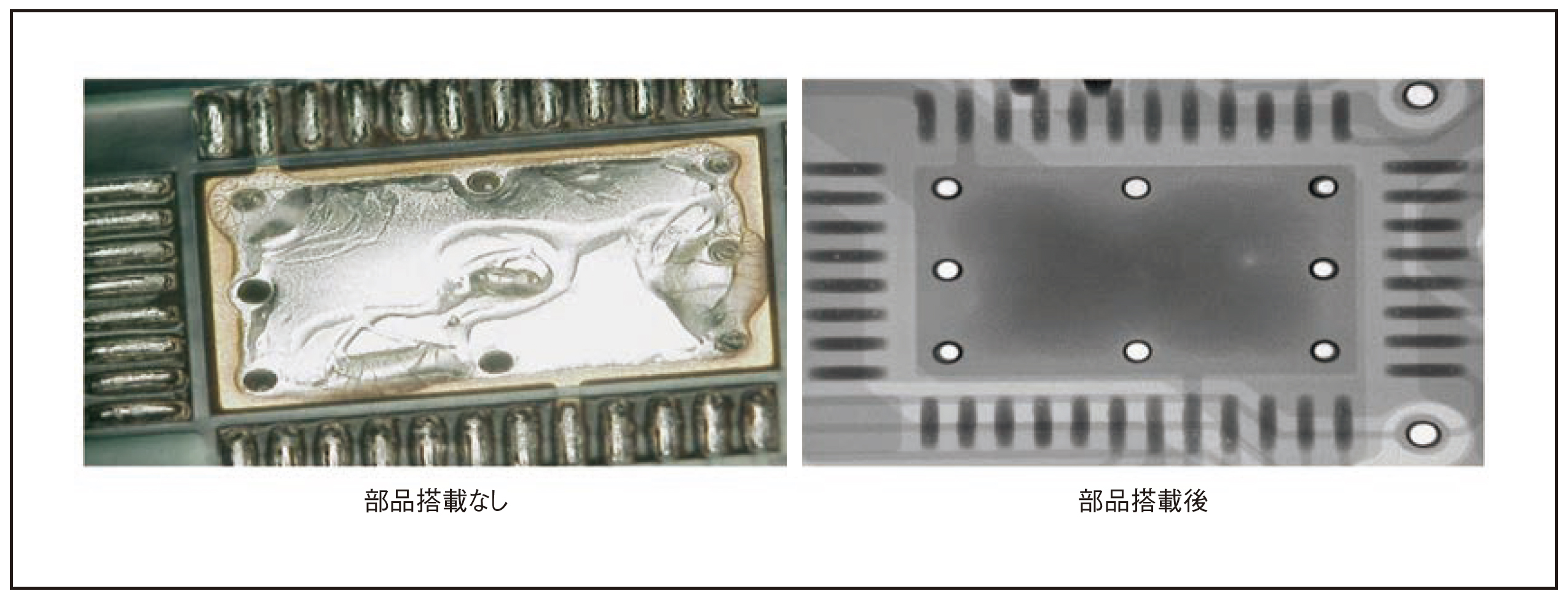

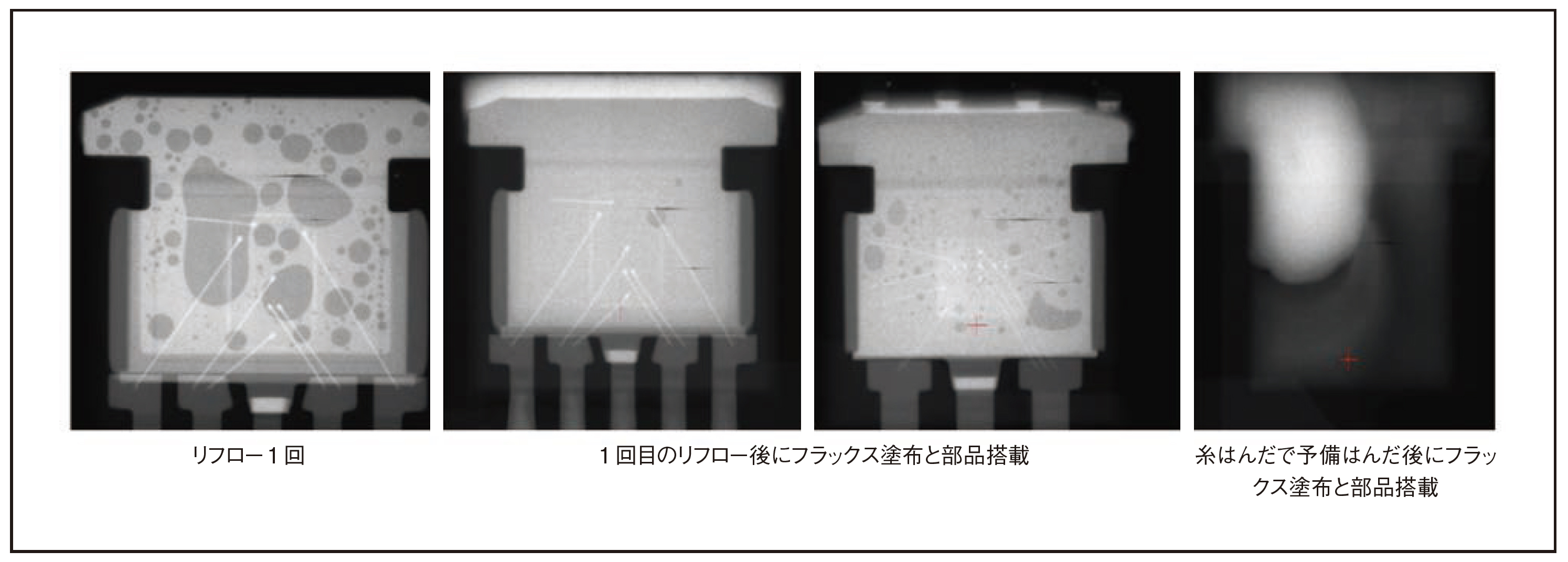

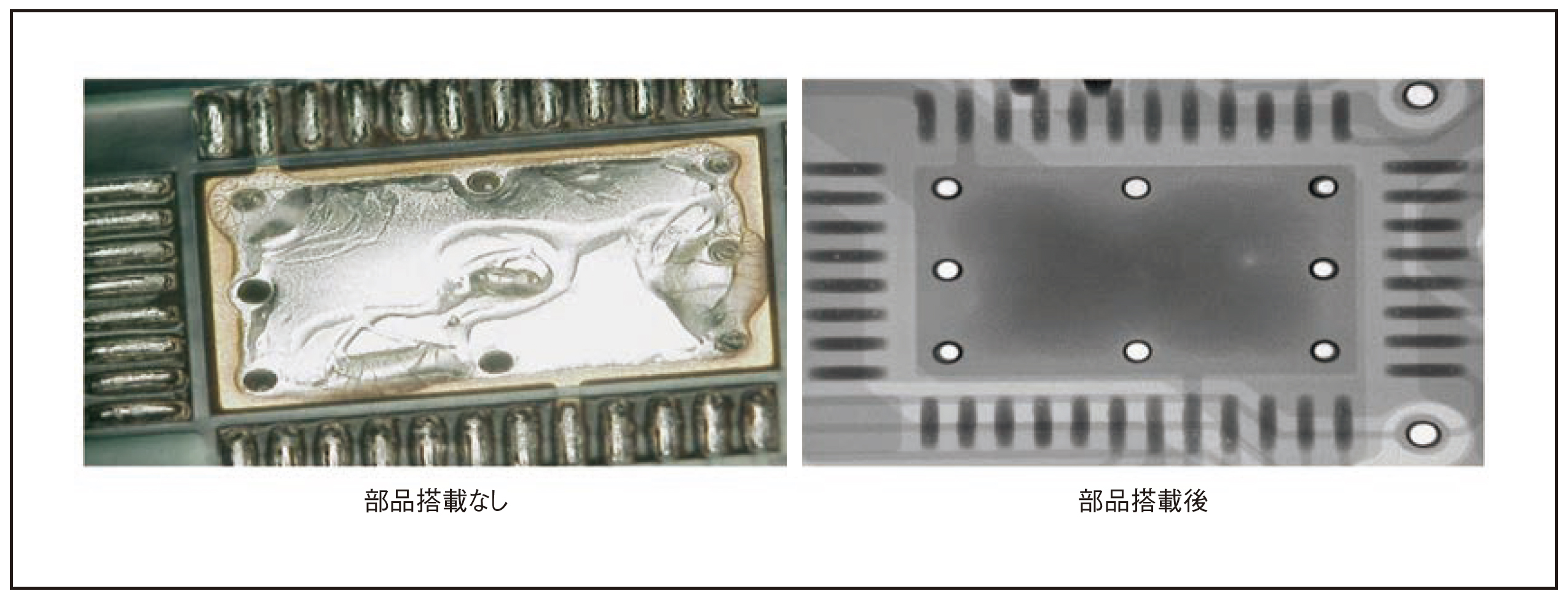

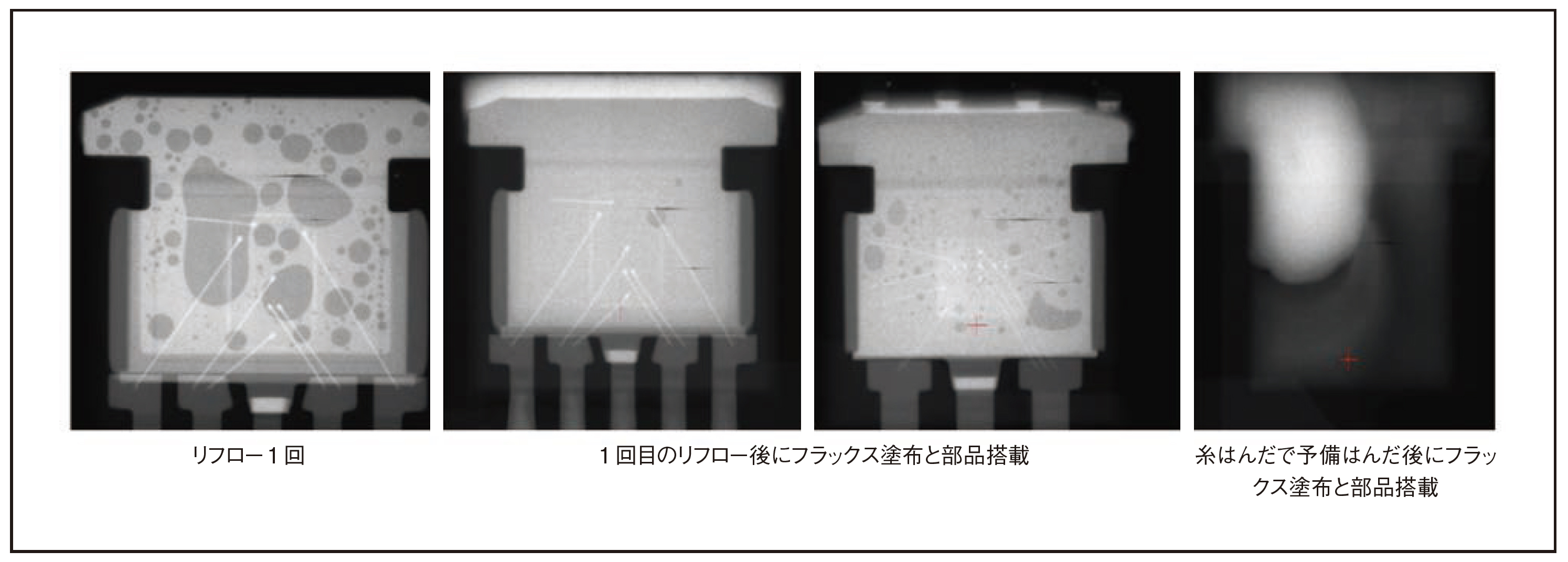

5.2度リフロー(図7)

ボイドの大きな要因はフラックスの溶剤などであるので、当該部品のみ1回目のリフロー時には部品を搭載しない。1回目のリフロー後、当該ランドにフラックスを塗布してから部品を搭載して再度リフローする。1回目のリフローではんだの溶剤が気化するため、ガスの発生量が減る。液状の薄いフラックスを塗布するが、大半がIPAのため、はんだ溶融前に低温で気化し、気泡として残らない。特に糸はんだで予備はんだを行ったランドではボイドは完全に除去されている。予備はんだをプリフォームはんだで代替するのも手である。

図7

図7

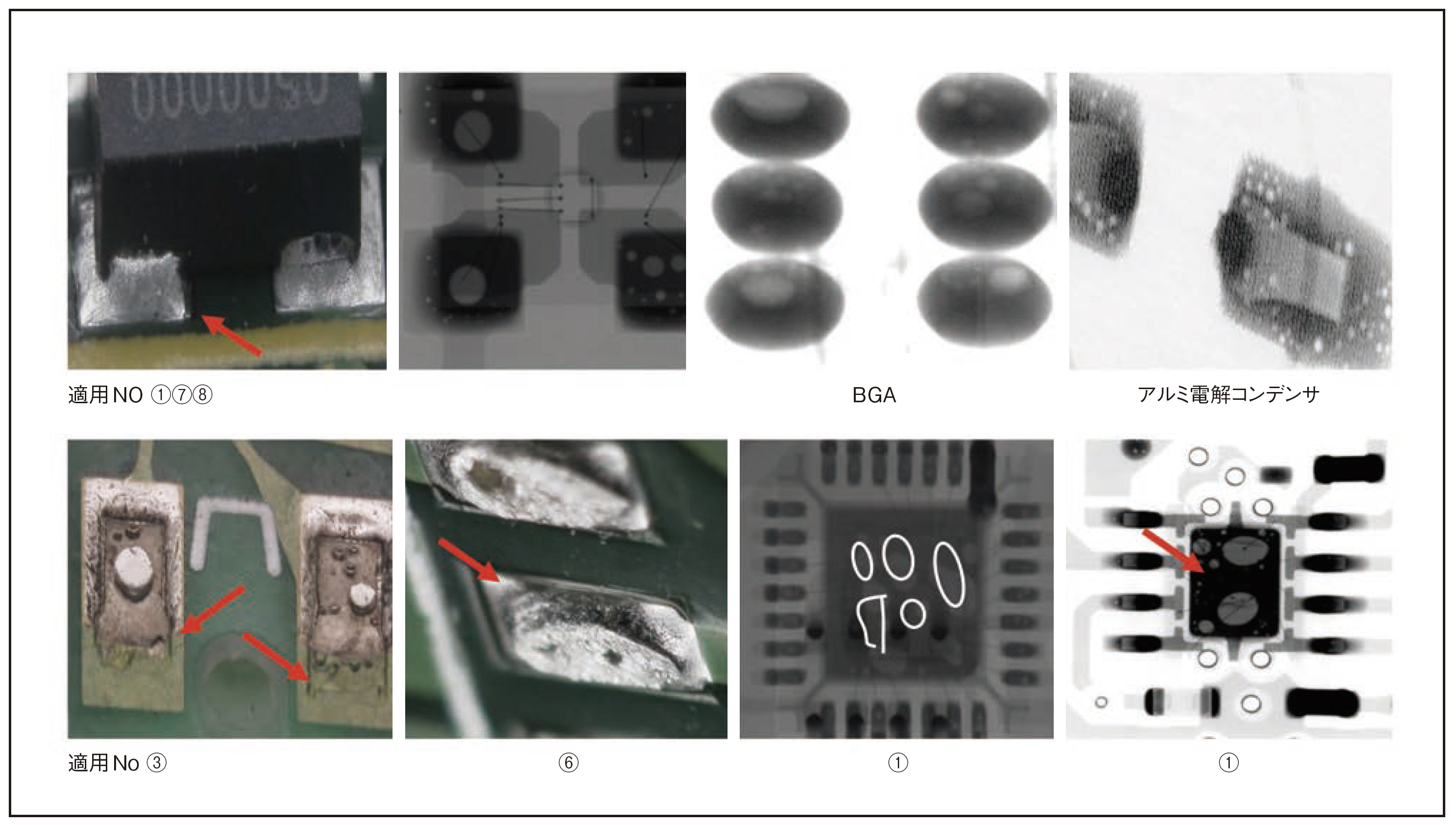

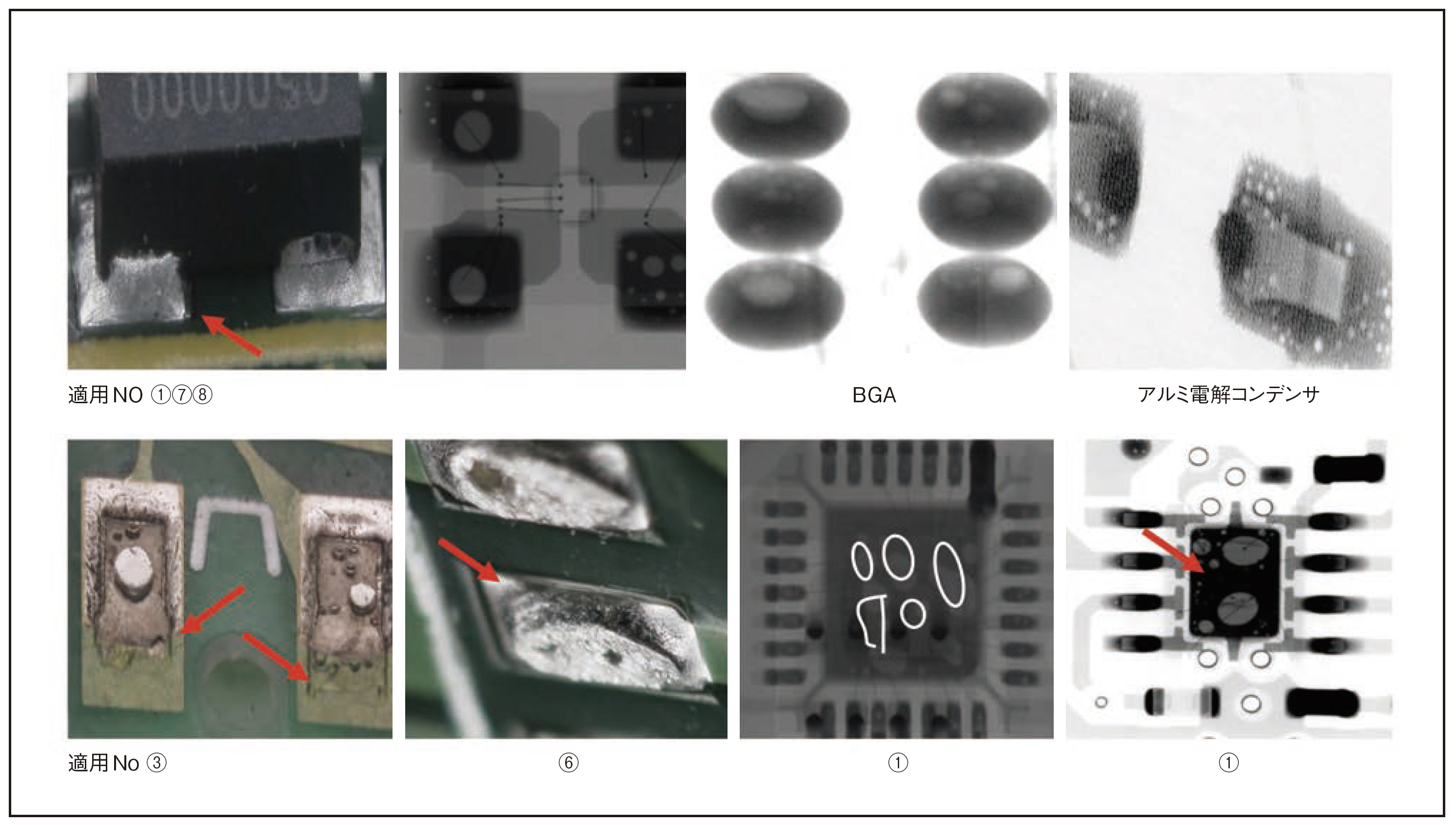

6.観察箇所

理論上、ボイドは基板上のすべてのポイントの観察が必要であるが、それではラインが止まってしまい、生産できない。

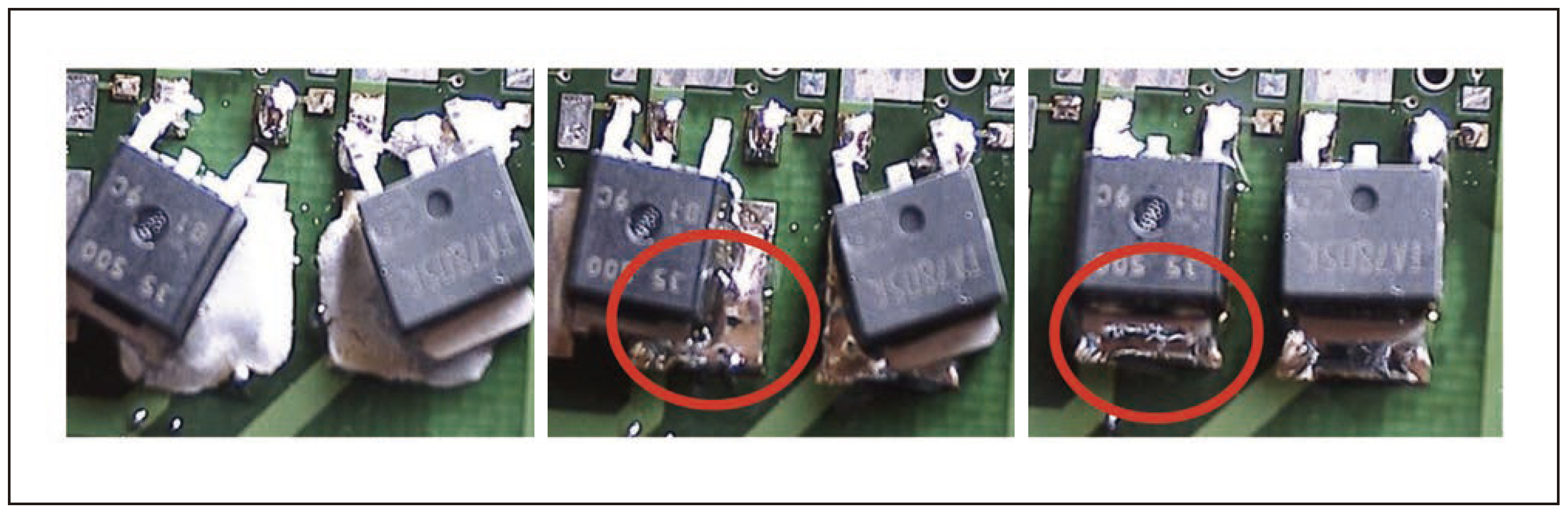

観察すべき部品は(図8)

- ①部品下部にはんだ付け面(リード部)がある部品(QFN、BGA、アルミ電解コンデンサ、水晶など)

- ②発熱する部品

- ③フラックスの劣化しやすい基板外側の部品

- ④基板上のスリット傍の部品

- ⑤リード周りのフラックス残渣の荒れた部品

- ⑥リード下のはんだ量が多い(厚い)部品

- ⑦デンドライドや引け巣の多い部品

- ⑧フィレット表面が滑らかでない、光沢がない

- ⑨その他

図8

図8

5.まとめ

以上の方法は現場でできる範囲であるが、これらを組み合わせることで。効果を高めることができる。個々の対策では効果が得られない場合もあるので、ライン固有の条件に合わせて対策をとる。いずれにしても、現場での対応では温度プロファイル、特にプリヒート部の熱量と下部ヒータの操作が基本になる。