海外生産では人件費高騰や品質問題を背景に、国内回帰を選択する企業が増えてきている。国内工場で生産する場合は、製造コストが重要になり人件費削減のため生産ラインの自動化が前提となる。また政府が進める働き方改革もあり、生産の効率化を進めている企業もあることと思う。

IoTやロボット技術を用いた生産の効率化は設備による部分が大きいが、はんだ付けの効率化においては、はんだ付け技術が重要でその原理を理解して今までの概念にとらわれることなく、新しい発想が必要と考えている。

海外生産では人件費高騰や品質問題を背景に、国内回帰を選択する企業が増えてきている。国内工場で生産する場合は、製造コストが重要になり人件費削減のため生産ラインの自動化が前提となる。また政府が進める働き方改革もあり、生産の効率化を進めている企業もあることと思う。

IoTやロボット技術を用いた生産の効率化は設備による部分が大きいが、はんだ付けの効率化においては、はんだ付け技術が重要でその原理を理解して今までの概念にとらわれることなく、新しい発想が必要と考えている。

ディスクリート部品は従来フローやスポットフローもしくは手はんだにより基板にはんだ付けしてきたが、リフローではんだ付けをすることで工程(工数)や人件費が削減できる。今回紹介するディスクリートコネクタのリフロー化の基礎実験は、表面実装部品を含めて一括してリフローすることを目的として実験を行った。表面実装部品とディスクリート部品の耐熱性とはんだ付けできる温度を満すためには、治具とリフロー炉の温度設定がポイントとなる。まだ完成には至っておらず実験の途中ではあるが、治具検討の参考として頂けるのではないかと思い投稿させて頂いた。

ディスクリート部品のリフロー化の主なポイントは、以下の通りである。

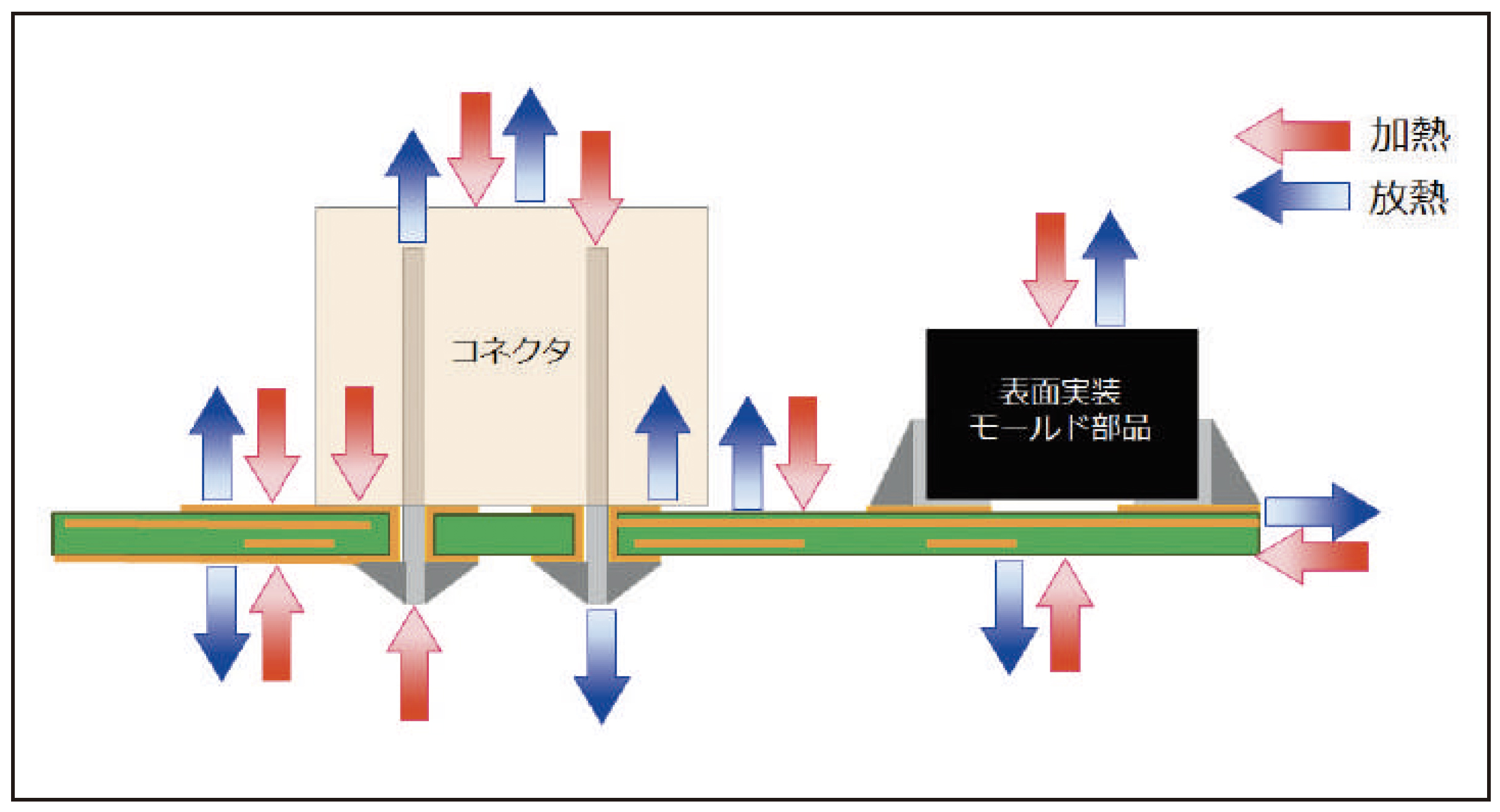

はんだ付けを考えるとき、重要なことは熱の移動である。ディスクリート部品が基板に実装された状態で、どこからどれだけの熱が移動しているのか推測する必要がある(図1)。

特にディスクリート部品のリフロー化を検討する時には、ディスクリート部品の耐熱がリフロー温度に耐えられない可能性が高く、部品の温度を低く抑えつつ、はんだ付けの端子部を加熱しなければならない。

そのためには、「断熱」・「放熱」・「蓄熱」を複数組み合わせた治具が必要である。

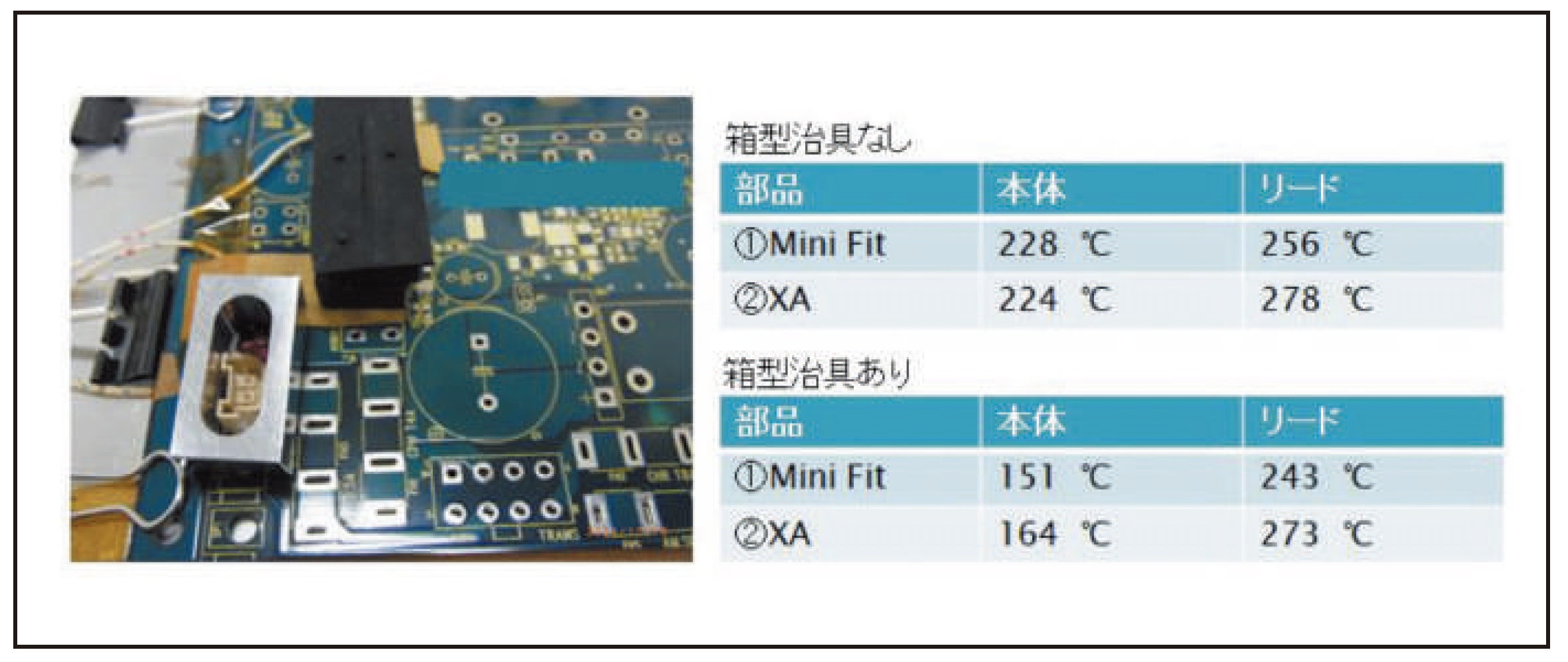

例えば基板上のディスクリート部品(コネクタ)を箱型の治具で覆うことで、ディスクリート部品本体の温度は、最大約80℃も低下する。これはリフロー炉内の熱風や遠赤外線を遮断しており、断熱を利用したといえる(図2)。

また、ディスクリート部品表面に物体を接触させると、部品表面温度は低下する。これは熱容量が大きくなるためで、接触させる物体の材料や大きさ形状により多数の組合せがある(部品の放熱)。

はんだ付けする端子にピンポイントで加熱するために、クリップのようなものや金属製の板状のものを端子に取り付けて、熱を誘導させ間接的に加熱する(端子へ熱を集めて蓄熱させる)。

さらにリフロー炉の熱源で、上面ヒータを使用するか、下面ヒータを使用するか、またはその両方を加熱ゾーンで組み合わせて使うことや、熱源と基板との距離を変えてコンベアスピードを調整することで基板上の上面と下面で大きな温度差をつけることができる。このように複雑にはなるが、治具とリフロー炉の加熱方法を組み合わせることで、ディスクリート部品のリフロー化を可能にする。

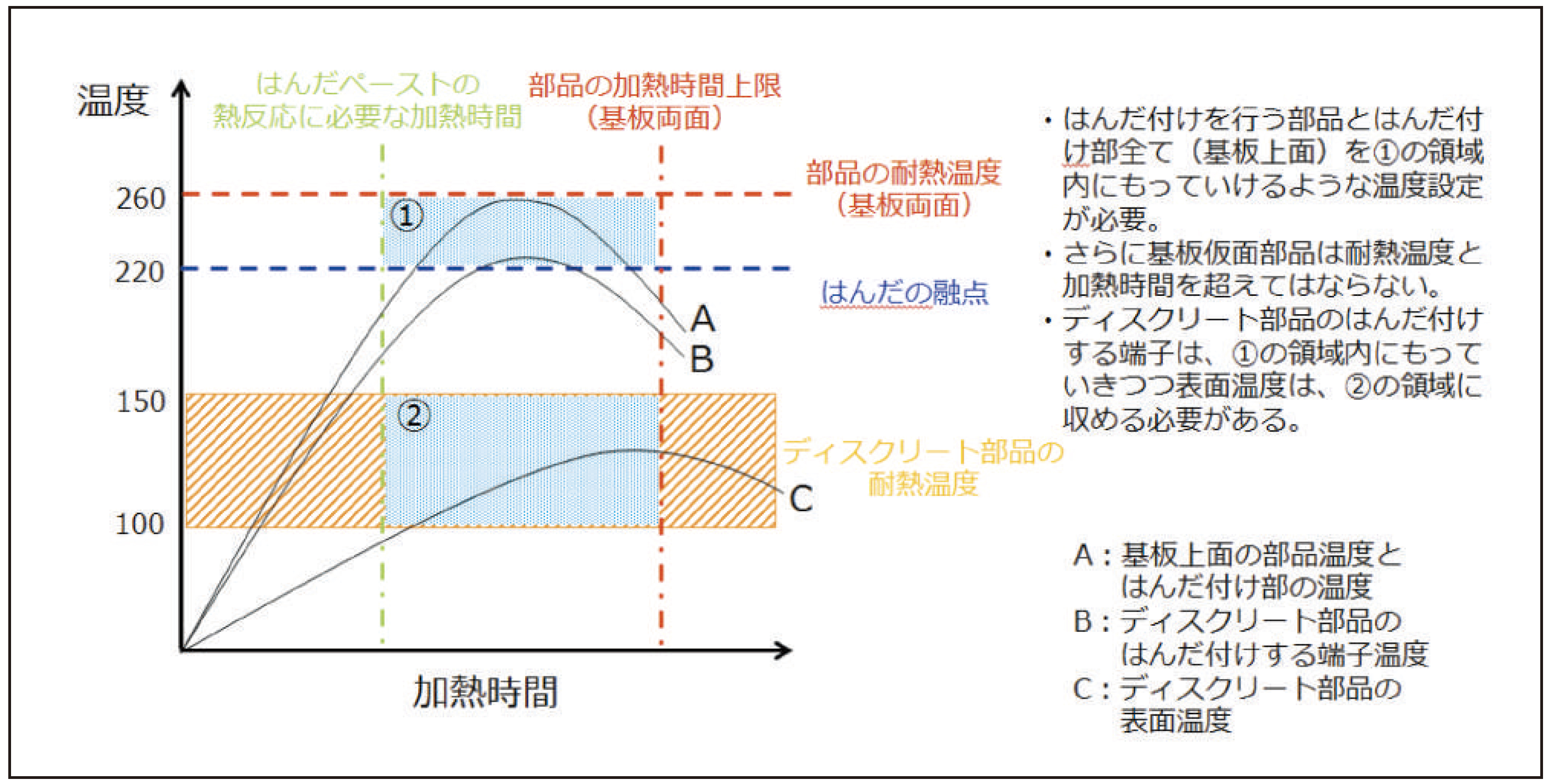

次にディスクリート部品と表面実装部品をリフロー化する場合の温度プロファイルのイメージを図3に示す。

ディスクリート部品の表面温度を低く抑えつつ、はんだ付けをする端子部分を加熱することが必要なため、基板の熱ではんだと端子を加熱する。リフロー中ディスクリート部品は上面に実装されることが通常で、温度上昇を避けるため基板下面から下面ヒータの加熱が基本となる。

ディスクリート部品の本体は放熱治具と接触させるため、温度上昇は基板や部品より遅れ、温度上昇のピークは本加熱後にむかえる(図3中のC温度カーブ)。

基板下面から加熱するため、ディスクリート部品の端子とその周辺をはんだの融点220度以上に到達させるため、ヒータの温度は一般的な温度より高めになる。ディスクリート部品の下面以外で、下面にある他の表面実装部品が耐熱温度を超える場合は、断熱する治具が必要になってくる。上面の部品で温度が融点以上に達していない場合は、上面ヒータを必要な分入れて補う。

図1 リフロー加熱中の熱の移動(概念)

図1 リフロー加熱中の熱の移動(概念)

図2 断熱の効果

図2 断熱の効果

図3 リフロー化の温度プロファイルイメージ

図3 リフロー化の温度プロファイルイメージ

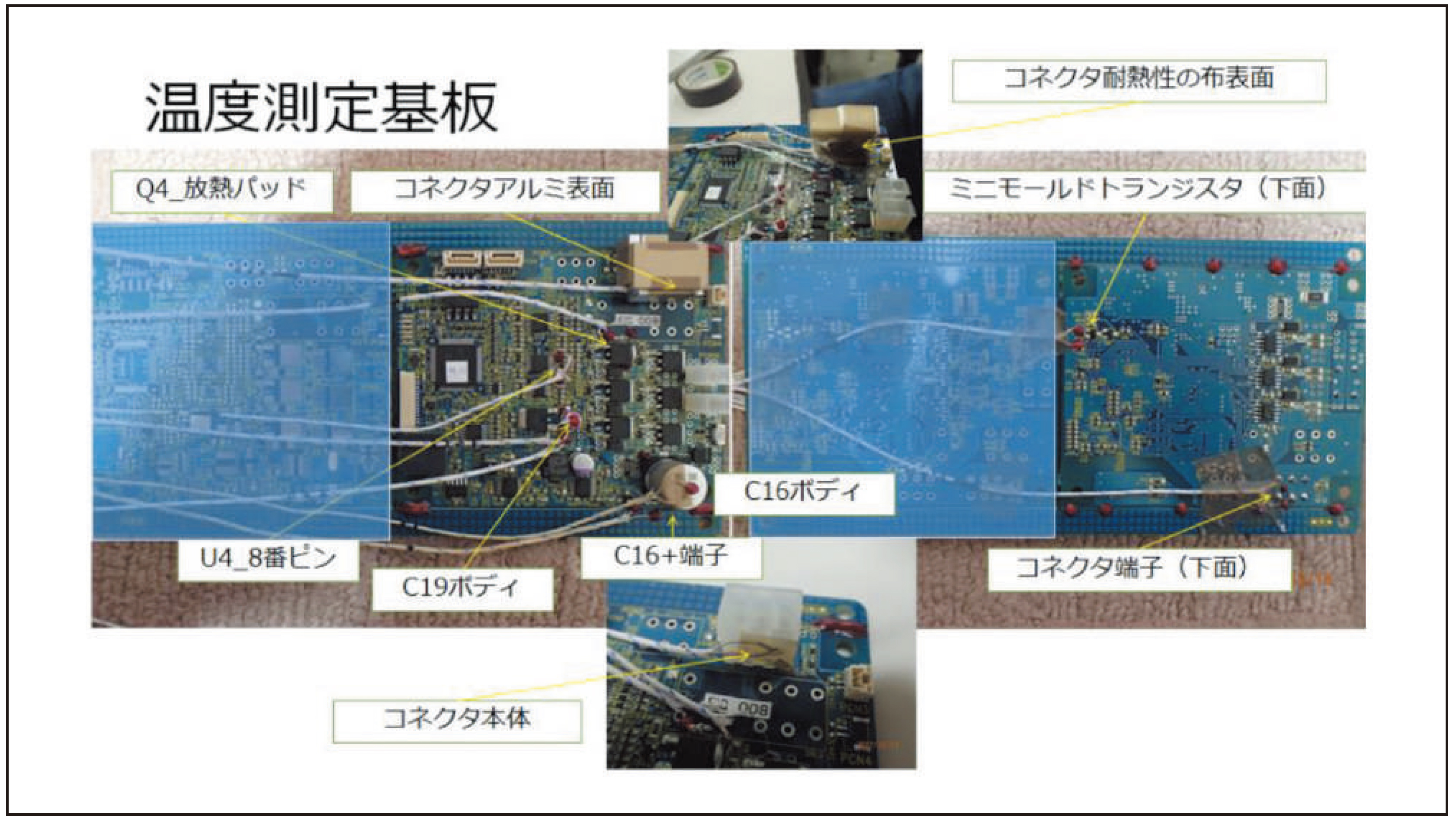

今回の事例では、ディスクリート部品に、電源系で良く使われていると思われるコネクタを例にリフロー化の実験を行った。実験に用いた基板と温度測定個所を図4に示す。コネクタの材質はナイロンで、仕様書によるとウエーブソルダリングに対応しており、はんだ耐熱性は、max220℃5秒1回という記載があった。ナイロンの融点は、材料によるが約200〜250℃程度で、ウエーブソルダリングに対応していることから、150℃程度の耐熱性は有していると思われる。

本実験の目安として、リフロー中のコネクタ本体の温度を150℃以下にすることを目標とした。またコネクタ単品での実験ではなく、表面実装部品が混載された基板で一括リフローを前提とした。使用したリフロー炉は、アントム(株)製『UNI-6116S』(6ゾーン熱風併用遠赤外線加熱リフロー炉)である。このリフロー炉は、上下各ゾーンでヒータ温度が独立制御でき温度設定の自由度が高いことが特徴である。

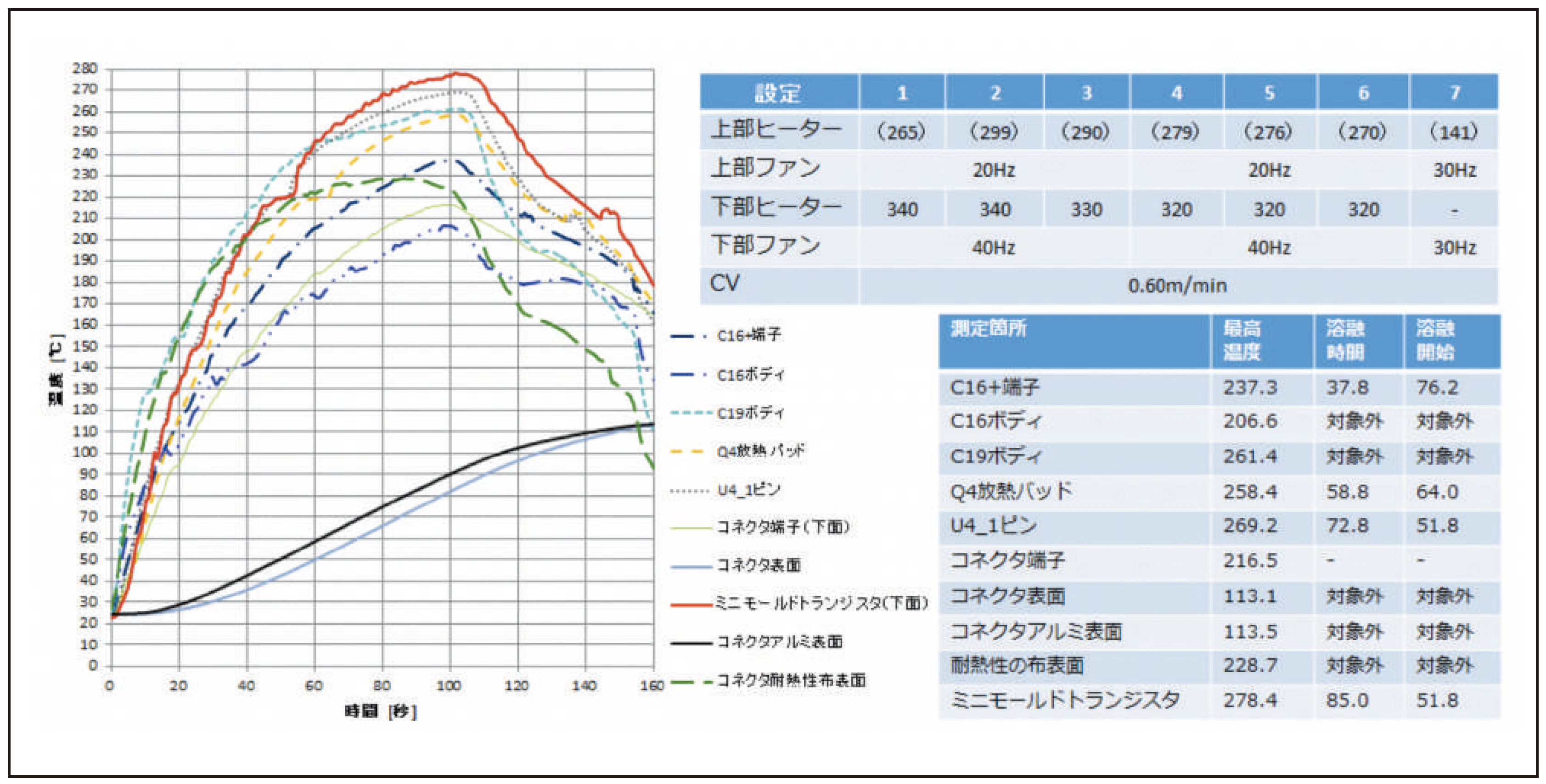

まずはじめに、コネクタを金属製の板で覆いさらにその周囲を耐熱性の布で覆った。コネクタに接触させた金属は放熱の役割で、耐熱性の布は断熱の役割を果たす。リフロー炉の温度設定は、下面ヒータのみで加熱を行った。その結果、コネクタの表面温度は約133℃と問題ないが、コネクタ端子温度は約217℃ではんだが溶ける温度に達しなかった。また下面のミニモールドトランジスタは。約278℃と温度が高すぎる結果となった(図5※設定の()内は雰囲気温度)。

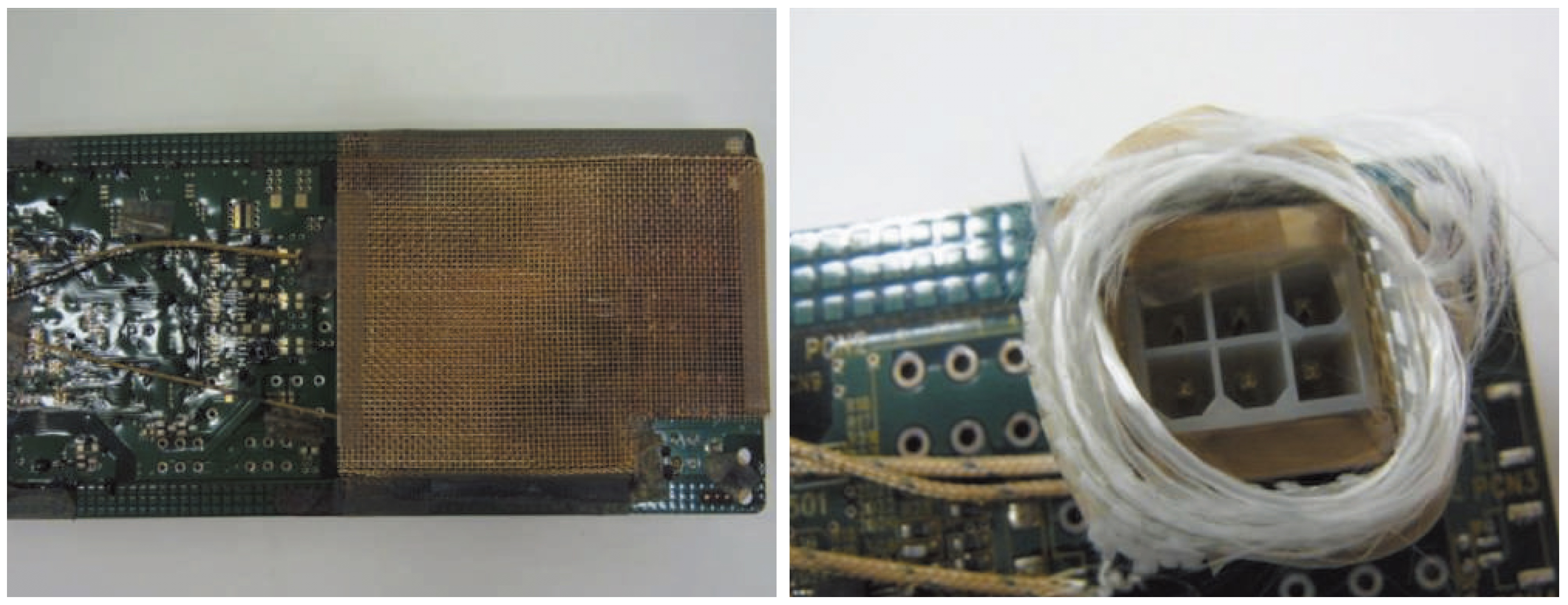

次に下面の部品温度を下げるため、断熱の効果を期待して、金属製のネットを設置した(図6)。

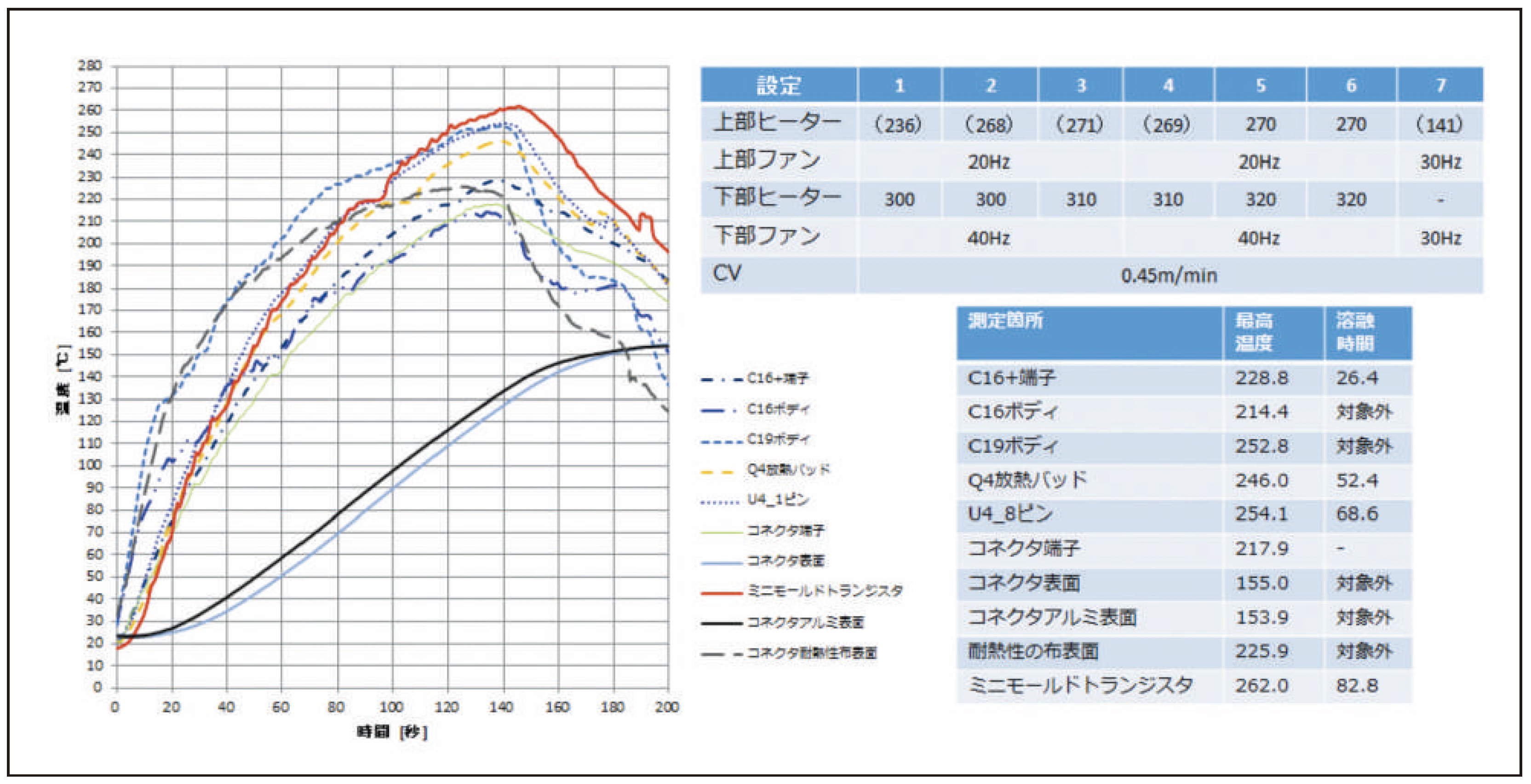

その結果、下面のミニモールドトランジスタは、約262℃と問題ないレベルまで低下した。またコネクタに接触させていたアルミの板の数を5面から2面に減らしたことでコネクタの表面温度は、約155℃まで上昇したが、コネクタ端子は約218℃となり、はんだが溶ける温度に達しなかった(図7)。

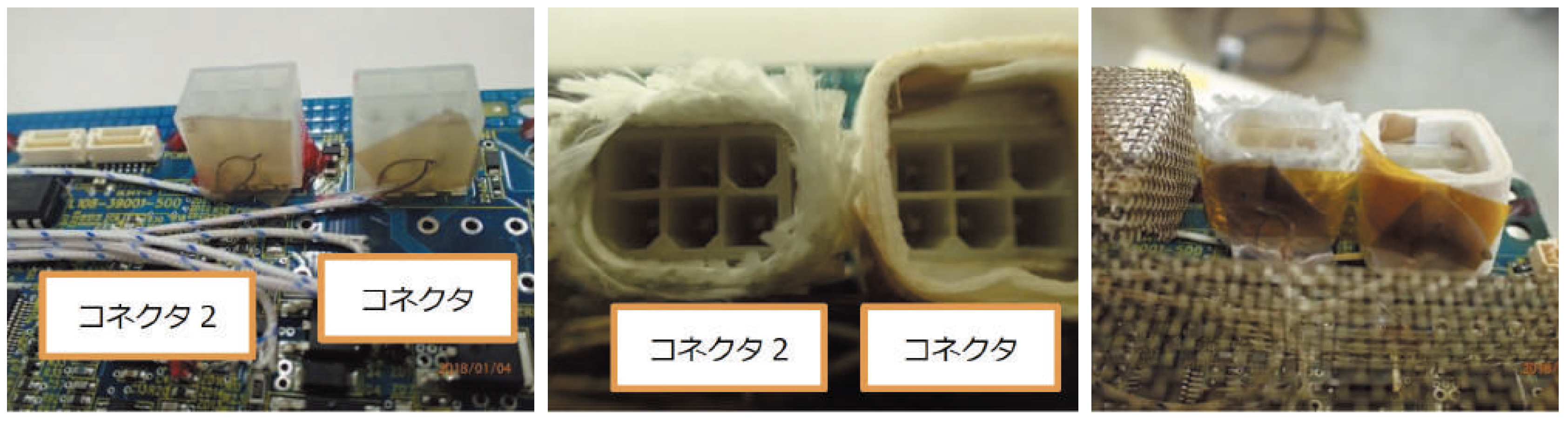

最後に、コネクタ端子温度をはんだ融点以上にするため、上面ヒータを入れた。そのままでは他の表面実装部品が過熱状態になることが予想されたため、上面にも金属製のネットを設置した。またコネクタ2を追加して、基板から1.5mm程度浮かせアルミの板は付けずに耐熱性の布で覆った(図8)。

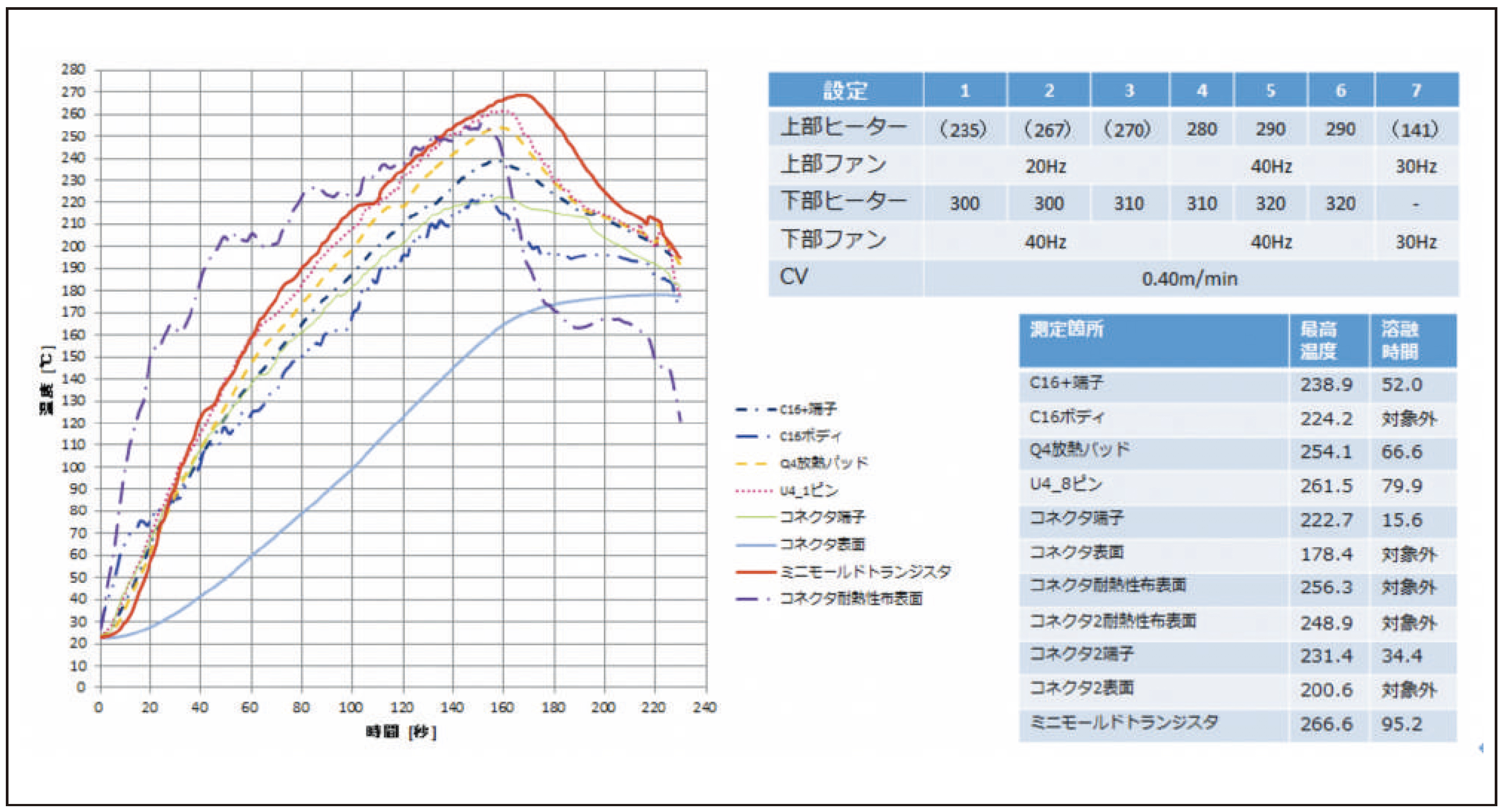

その結果コネクタ端子は約223℃(コネクタ表面約178℃)、コネクタ2端子は231℃(コネクタ2表面約201℃)とはんだが溶ける温度に達した。しかし、コネクタ2は熱による変形が見られ、基板下面のミニモールドトランジスタはやや過熱状態になった(図9)。

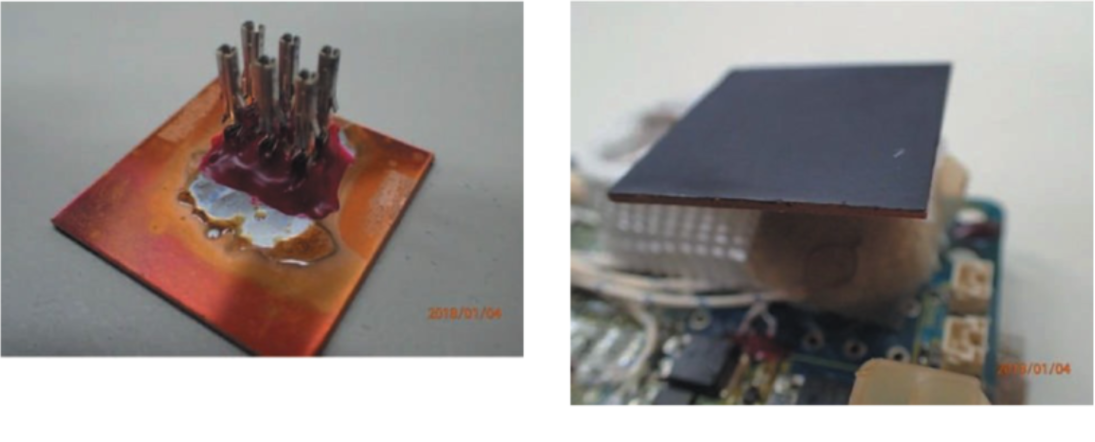

またこれ以外にも、コネクタの端子に熱を集める(蓄熱)ため、金属製の板とコンタクトピンを使用して治具を作製(図10)した。しかし金属表面は約281℃もあったが、端子温度にはほとんど影響が現れなかった。

銅板とコンタクトピンおよびコンタクトピンと端子の間の熱抵抗により端子の温度が上がらなかったと考える。後日確認すると、コンタクトピンと端子の接触が点接触となっていた。

図4 実験に用いた基盤と温度測定個所

図4 実験に用いた基盤と温度測定個所

図5 温度プロファイル1

図5 温度プロファイル1

図6 基板下面に金属製のネット設置とコネクタ部の変更

図6 基板下面に金属製のネット設置とコネクタ部の変更

図7 温度プロファイル2

図7 温度プロファイル2

図8 基板上面に金属製のネットを設置とコネクタ2を追加

図8 基板上面に金属製のネットを設置とコネクタ2を追加

図9 温度プロファイル3

図9 温度プロファイル3

ディスクリート部品を「断熱」・「放熱」・「蓄熱」をつかった簡易治具でリフロー化を試みたが、現状ではコネクタ端子がはんだ融点以上を確保しつつ部品の耐熱性を満足するには至らなかった。

今後は、基板上下の表面実装部品を今以上に断熱しつつ、コネクタ端子の下面により多くの熱を与えるため、下面ヒータ温度と熱源との位置を変更して条件出しを進めたいと思う。

また結果が出次第、続きの報告をする予定である。

それぞれの現場でリフロー炉や実装基板や部品が異なるため、常に条件が変わり治具の難易度は高いと思われるが、これを解決することが社内のノウハウとなり、さらには日本の生産技術力を上げていくことになるので、引き続きこのテーマで量産を見据えて研究していきたい。

これはあくまで一つの例であって、柔軟な発想でアイデアを出すことで、より良い方法が見つかると思う。

もし良いアイデアがあれば一報いただきたい。

図10 金属製の板とコンタクトピンを使用した熱を集める治具

図10 金属製の板とコンタクトピンを使用した熱を集める治具