最近の量産現場の多くは規格管理一辺倒で、誤解を恐れずにいえば、楽しくない。現場担当者はいわれたことのみの作業に終始している状況である。

筆者は先月、中国のローカルや韓国の大手企業の工場訪問・指導する機会があった。現場は基本的には日本と同じで、大手の工場であっても規格通りの作業であるが、品質に関する基本的な取り組みは見られず、特にボイドに関しては認識が低いように見受けられた。

良不良の判定基準が明確でなく、表面実装における温度プロファイルははんだメーカーの推奨プロファイルをそのまま適応させており、基板や部品、設計、装置などすべての条件がことなる現場であっても、同じ温度プロファイルを用いて何も疑問を抱かない、という状態だった。

中国の沿岸部においては作業員の確保が問題になっており、単純な手作業についてはロボット化の要求が強いことから、ロボットメーカーが急激に増えている。海外企業は他にも賃金や優遇税などの直接コストに加え、労働者の雇用条件の変更などで従来のメリットが失われてきている。特に韓国企業は日本よりもコストメリットが厳しく、国内回帰や、さらにコストの低い国へと移転している。

しかし、工場を移転させるたびに品質が不安定になってしまうため、結果として、装置と規格頼みの製造になることになる。

基本的な認識 リフロー②

実装技術アドバイザー / 河合 一男1.何の疑問も抱かない現場

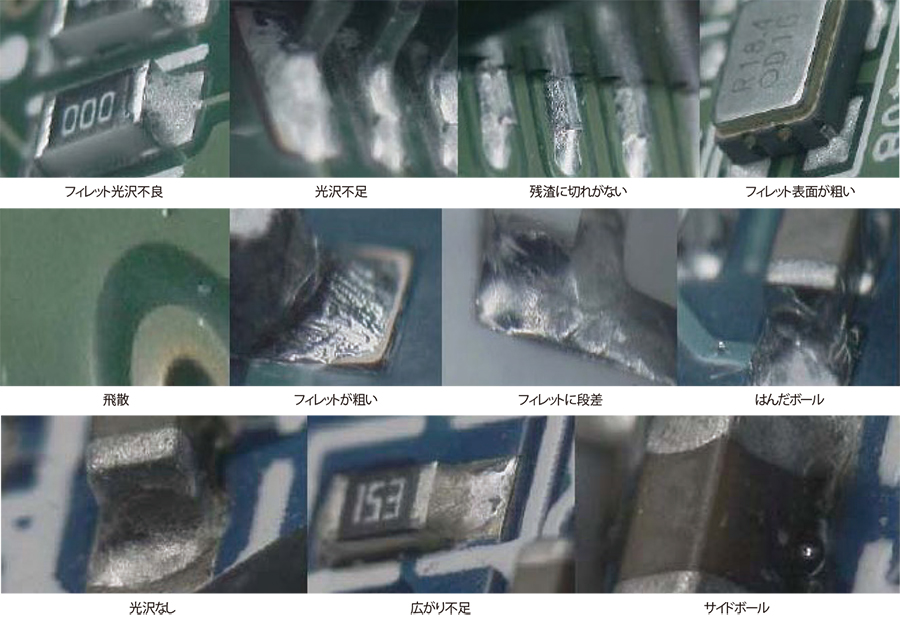

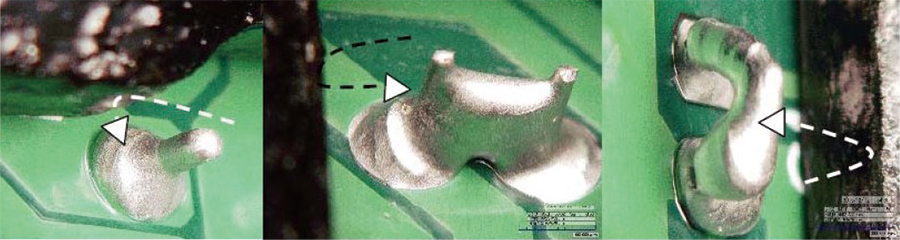

写真1は、国内外(中国・韓国・東南アジア、etc)のメーカーの実装品で、外観検査機では大半が良品として市場出荷されているものであるが、大半はボイドの問題をかかえている。同じ基板上でも、検査場所によっては熱風による影響がことなる(基板外側、基板中央、スリット部、etc)。自動外観検査機を用いる場合は、特に設計を考慮した観察ポイントを選ぶ必要がある。たった1 ポイントの見落としが、市場トラブルに繋がりかねないからである。

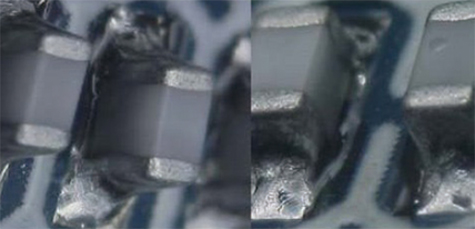

適切な温度プロファイルでは部品をずらしても強いセルフアライメントでもとにもどる

適切な温度プロファイルでは部品をずらしても強いセルフアライメントでもとにもどる

ぬれ広がりは十分であるが、プリヒートが長く、フィレットにも滑らかさがなく、大きな部品ではボイドが多発している

ぬれ広がりは十分であるが、プリヒートが長く、フィレットにも滑らかさがなく、大きな部品ではボイドが多発している

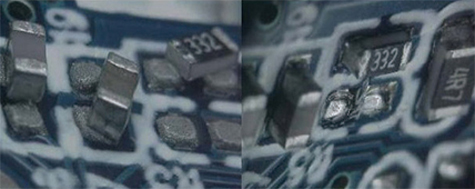

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

写真2は、上記の基板の改善活動による成果である。言葉の通じない相手にも正しく理解してもらうためには、たとえば動画を多用して原理を理解してもらうことで良否の判定と修正方法を体現させる必要がある。

また、適切な温度プロファイルによるセルフアライメント効果を現場に体験させることで、ライン管理のポイントを再検討させる。また、現場は絶えず作業者が変わることを前提に検証方法を決める必要がある(写真3、写真4)。

ものづくりは何かも規格で管理するのではなく、現場のレベルに合わせて、1~2割は現場の判断や創意工夫を導入させることによって、意識改革ができる他、同時に作業の楽しさを体験させることで、結果としてコストと品質の改善に繋がる。

たとえば筆者が以前、現場指導をした海外工場では、私が訪問すると技術者がラインで自分の課題を用意して待っているものである。それも、単なる質問ではなく、自分の判断に対する確認が主で、それに対しての確認実験方法や再現実験方法の指導になっている。この過程で自己解析方法について学んでいるのである。

2.基板不良の判定事例

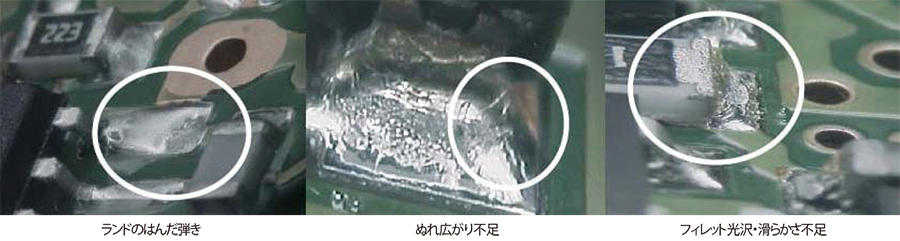

基板ランドにはんだ弾きが見られる場合は、通常、基板の酸化と判断されクてレーム対象になる。ただし温度プロファイルが適切でなければ、わずかな酸化でもはんだは弾かれるので、基板上の他のランド状態も確認する必要がある(写真5)。同写真の事例では、他のフィレットにはんだのぬれ広がり不足とフィレット光沢及びフィレット表面の滑らかさ不足が見られる。これは温度プロファイルが適切でないことを示している。

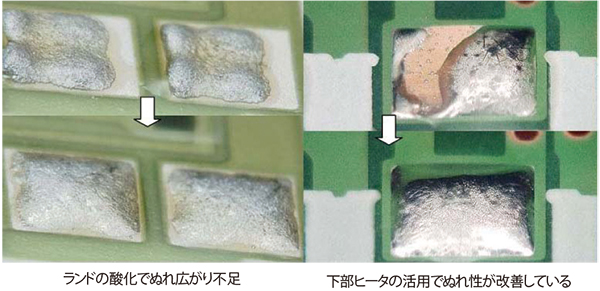

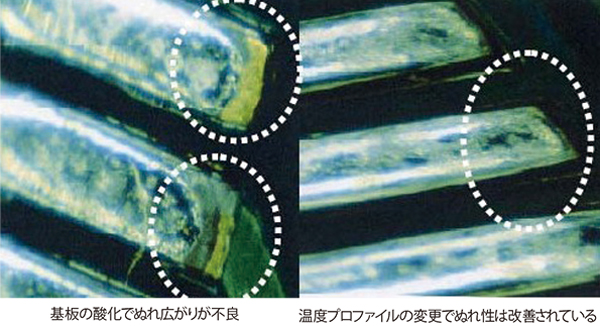

ぬれ広がり不足ははんだの印刷不足の場合も発生するが、その場合はフィレット先端部は綺麗な曲線(弧)を描くが、写真6内の上の写真ではフィレット先端に滑らかさが見られないので、温度プロファイルが不適切である証拠になる。フィレット光沢や滑らかさの不足も合わせて判断すると、やはり温度プロファイルを修正した後に再度ランドのはんだ弾きを評価する必要がある。

写真7は、海外のローカル工場の改善事例である。

コスト面から海外の基板や部品を使うことが常識となっている。現場の対応力が低ければ不良が多発してしまうため、日本では多少品質が悪くても良品に仕上げる現場力が必要となってくる。それができなければ工場の価値はなく、製造が海外に移されてしまうことになる。最近は、国内向け製品に関しては国内に戻り始めている製品もあるが(レノボやHPなど)、現場に受け入れる力がなければ再び海外へ移っていくことになるだろう。

現場の力とはつまり、良否の解析力とその対応力である。

また、特にフローのはんだ付け技術に関しては情報が少なく問題を抱えたままでその改善は進んでいない。どのセミナーを見てもリフロー関係が大半で、実際の現場のノウハウが必要なフローでは修正があたりまえとなっている。

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

他の部品フィレットには特に異常は見られませんが特定部位では簡単に部品が剥がれるボイドが見られる

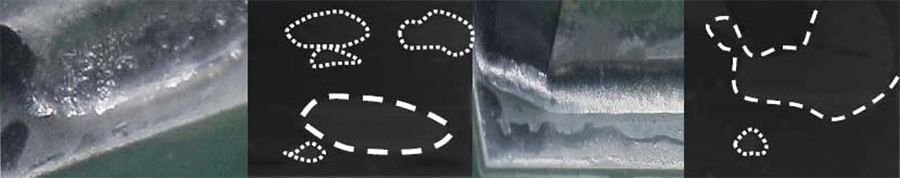

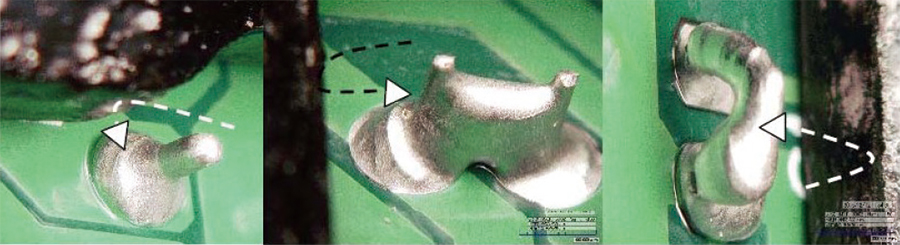

3.フローにおけるブリッジ改善事例

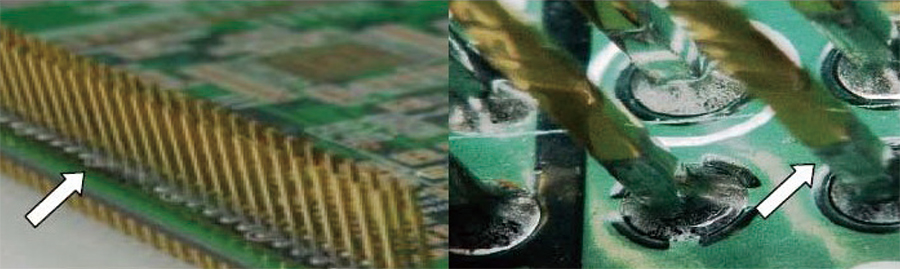

一般的に、リフロー後のフローでは設計上マスク(パレット)を使用する場合が多くあるが、市版のマスクは耐熱性を重視しているために熱伝動が悪く、かつ切り込みが深くなっているために、はんだの流れが乱れ、ブリッジが発生しやすくなっていることから、マスクの材質と開口部の加工を見直す必要がある(写真8)。

パレットが原因のブリッジ、パレットの厚みを一部薄く削り、はんだの流れを変えブリッジゼロにする

パレットが原因のブリッジ、パレットの厚みを一部薄く削り、はんだの流れを変えブリッジゼロにする

写真9は、マスクの材質と厚い形状によって、リードに熱が十分供給できず、ブリッジを起しやすい上、マスクの淵にあたったはんだの戻りでフラックス効果が失われている。このような個所ではフィレットが厚くなり異形やブリッジになりやすく、特にパターンの繋がっているホールでは完全な熱不足現象が起こりやすい。マスク設計時には特に注意が必要である。

特にフロー関連では、現場が状況解析してメーカー(装置、マスクメーカーなど)に改善などの要求を出すことはほとんどなく、与えられた条件下でしか検討していない。そして、メーカーとしても使う方からの意向がないことから、まるで一方的な押し付け状態になってしまっているようである。フロー槽も従来の鉛はんだ同様、基板搬送角度が3°以下であればほとんどの問題を改善することができる。装置や道具は与えられたまま使用するのではなく、使いこなしてはじめてその価値が出る。同様に現場にすぐ実験できるような基板や部品が無駄な在庫をもたないという理由で準備されていないのでは、現場の改善能力を活用する気がないのと同じである。

ちなみに、富山市の小さな工場では、自作のマスクによってフローの不良をなくしたり、通常無理といわれてきた基板をフローではんだ付けしている(同社では、一部依頼を受けて、マスクを外部へも提供している)。また薄いFPCにミクロのバンプをフローはんだで形成している。適切な冶具(マスク)を活用することによって、不可能と思われるレベルのはんだ付けもフローで行っている。

マスク淵に当たったはんだがリードに戻りフィレット異常が起こる、マスクが厚くリードの熱不足

マスク淵に当たったはんだがリードに戻りフィレット異常が起こる、マスクが厚くリードの熱不足

写真10、写真11は、スル―ホール部分のみフローではんだ付けしている。通常は手作業になるが、ブリッジやはんだボールが発生した場合リードが長く、修正ができない部品である。早くから海外に進出した工場では、初期の技術情報は伝わっているが、その後の変更や新しい技術情報が十分伝わっていない。同様に、海外の大手工場も規格一辺倒のものつくりになっている。中小の工場ではわずかな技術差が利益に影響するものである。

リフロー後の基板をフローではんだ付けしますがホール部分のみで、リード先端にははんだ付けしない

リフロー後の基板をフローではんだ付けしますがホール部分のみで、リード先端にははんだ付けしない

リード上部までのはんだ上がりで、かつデンドライドや引け巣は見られない。

リード上部までのはんだ上がりで、かつデンドライドや引け巣は見られない。※8層のベタ多層基板

(はんだ付け条件 ①はんだ槽温度:250℃以下、②侵漬時間:5秒以下、③引け巣・デンドライドなし)