1.はじめに

最近は、海外からも、フローはんだ付けにおける問題の相談が増えている。はんだ付けは、手はんだでもリフローでもフローはんだ付けでもみな同じで、フラックスが劣化する前にはんだを溶かすか、溶けたはんだを供給して接合する。フラックスは供給熱量によって劣化と共に活性するが、装置特性や基板設計、材質及び部品の熱容量で必要供給量が異なる。しかし、フローはんだ付けのように、はんだ槽温度が固定されている場合の熱供給量は主にコンベア速度でプリヒートとはんだへの浸漬時間で調整される。フラックスは最初のプリヒート時で劣化が始まるので、IPAを気化させる以上の過剰なプリヒートは避けるべきである。特に、紙フェノール基板では気泡やぬれ性に大きな影響を与える。過熱状態では基板の反りもひき起こしかねない。フローはんだ付けにおける問題は、

1)フラックスの劣化

- ①塗布のばらつき(固形分の多少)

- ②フラックスの熱特性

- ③プリヒート

- ④その他

2)熱供給

- ⑤はんだ槽温度

- ⑥基板搬送角度(接触面積)

- ⑦搬送速度

- ⑧基板設計(ベタパターンの影響)

- ⑨部品形状(リード形状、長さ)などがある。

特に、鉛フリーでは大半のフロー槽が基板の搬送角度が5°に固定されているために基板とはんだの接触面積が少なく十分な熱供給が難しく、勢いよくはんだ槽温度を上げるか、1 次噴流を強く(高く)するようになりフラックスと熱バランスがとりにくく、ブリッジや基板の反り、ブローホール・ピンホール及び赤目などが発生しやすくなる。

2.ブローホール・ピンホール

ブローホールやピンホールは、フローはんだのみではなくリフローでも発生しているが、基本的には、発生したガスがはんだ槽から基板が離脱した直後で、はんだのフィレットが固まったタイミングでフィレットから放出されたものである(図1)。技術的には、ガスの発生原因・発生元を探りだして対処することになるが、現場ではガスの発生タイミングをはんだ槽内にすることによって基板がはんだ槽から離脱した段階ではフィレットは溶融はんだで埋まり、正常な状態になる。固形分の高いフラックスや耐熱性の高いフラックスはプリヒートでの気化のタイミングが遅くなり、フィレット形成後にその内部に残留して暴発する。ブローホールのそばにフラックスの飛散が見られる場合はその可能性が高く、また、ランド周辺でのピンホールは基板から発生したガスの懸念もあり、ベーキングして確認する必要がある(図2、図3)。ガスの発生は、フラックスや基板の吸湿、または基板上部が部品で塞がってフィレット側に逆流するなど、いろいろな要因が単独で、あるいは複合的に重なって起こる。プリヒートや浸漬時の過熱状態や逆に熱不足でも起こる(図4)。

図1 重水素中の保管で画質が劣化した有機ELと、封止樹脂中の重水素

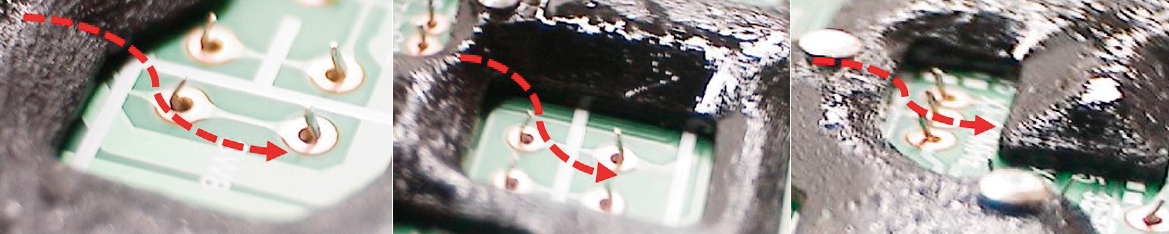

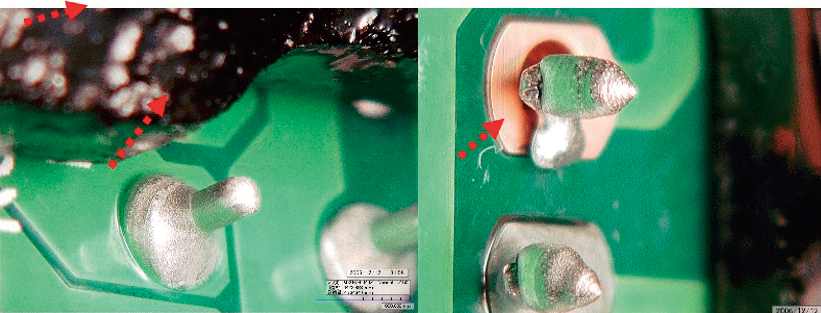

図2

フラックスの飛散が見られる

フラックスの飛散が見られる

フラックスの影響でホール周りは滑らかで光沢がある

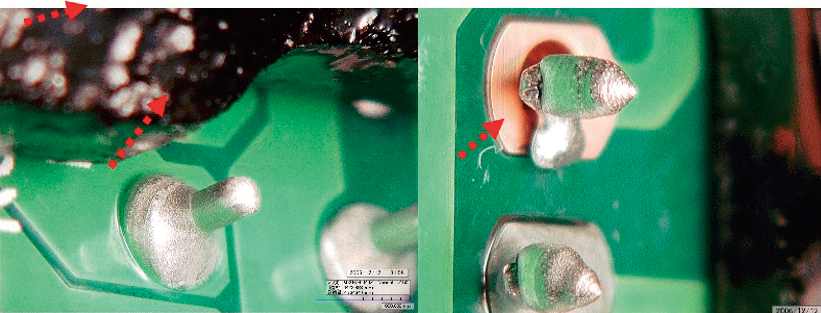

図3

すべてのリード間にはんだボールが見られる

すべてのリード間にはんだボールが見られる

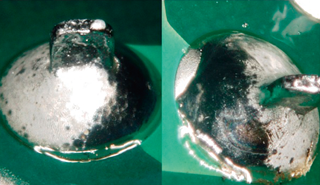

ブローホール跡にフラックス残渣

はんだボールとガスによる膨張

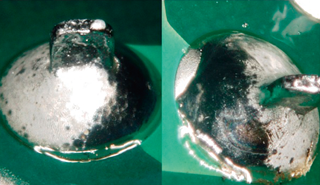

図4

部品と基板が密着し、ガスが基板上面から放出されない構造のために、リード側に逆流して大きなブローホールを形成している

部品と基板が密着し、ガスが基板上面から放出されない構造のために、リード側に逆流して大きなブローホールを形成している

3. マスクによる不良発生

混載基板のリフロー後のフロー時に使用するマスク(治具)は何度も使い回しするために、はんだの熱に耐えられるよう、耐熱性が高く、かつ厚いのが普通である。このため、短いリードピンや高密度の箇所でははんだが十分に基板面に接触せず熱不足を引き起こす(図5)。また、図6のようにマスクの仕切り部分が狭いと基板の流し方向によってはんだが波打ち、フラックスの劣化を引き起こしてフィレット形状が歪になる。同時にはんだの流動性が失われるので、ピンホールやブローホール及びボイドを発生させる。マスクの開口部が広ければ、はんだも十分に基板面に接触して熱を伝えるが、基板の搬送角度が大きいと基板とはんだの接触面積はより小さく(狭く)なり、熱不足を起こす(図7)。

図5

リードピンよりマスクが厚いので、はんだが十分にはんだに浸漬されず、熱不足を起こしやすい

リードピンよりマスクが厚いので、はんだが十分にはんだに浸漬されず、熱不足を起こしやすい

図6

リードピンよりも厚いマスクによって、はんだが乱流を起こし、フラックスの劣化と熱不足でフィレット形状が歪になっている

リードピンよりも厚いマスクによって、はんだが乱流を起こし、フラックスの劣化と熱不足でフィレット形状が歪になっている

図7

パレット(治具)によりはんだが押し出されはんだ表面にウエーブが起こっています

パレット(治具)によりはんだが押し出されはんだ表面にウエーブが起こっています

フロー槽の不具合のもっとも大きな要因は、基板の搬送角度が大きいことによる熱不足やはんだの乱流である。鉛はんだよりも流動性の劣る鉛フリーはんだで重要なのは、フラックスの塗布条件とフラックスを劣化させない範囲での十分な加熱条件である。これはブローホール・ピンホールのみではなく、赤目やブリッジ対策にも通じる条件である。基板搬送角度が大きいと、図8のように、はんだと基板の接触面積が狭くて基板に十分な熱供給ができず、同時に基板上の熱は未だはんだに接触していない後ろ側に伝わりはんだポイント部の熱が不足気味になる。図9は、こて先先端の形状サイズと熱伝導効率の実験事例である。特に、多層基板の内層や表面に ベタランドなどはヒートシンクや部品の大小より熱がはんだ付けポイントから逃げる影響が大きい(図10)。マスクの開口が狭いと、はんだ槽表面のウエーブが基板面にも影響を与え、図7のように熱不足を起こす。 すべてのはんだ付けはフラックスと熱移動のコントロールが基本である。このバランスが確保できれば、基板や部品の不良以外で問題が発生することはない。なお、設計による問題は、繰り返し、同じ個所または場所に問題が発生するものである。図10に、パターンの影響についての写真を示す。リフローはメールのやり取りでも大半の問題は対応できるが、フローや手作業については、そのタイミングやわずかな違いで対応が異なるので、単純に数値や言葉使い(表現の差)で伝えるのが難しいため、立ち会って確認するのが理想である。特に、装置そのものについても一度検証する必要がある。フローはんだの問題は、すでにはんだは溶けておりフラックスも先に塗布されているので、基本的には基板やフラックスに対する熱コントロールの問題になる。

図8

図9

こて先先端が細いと、こて先の温度が400 ℃でもはんだは溶けない

こて先先端が細いと、こて先の温度が400 ℃でもはんだは溶けない

こて先先端が太いと、こて先温度が300 ℃でもはんだはすぐに溶ける

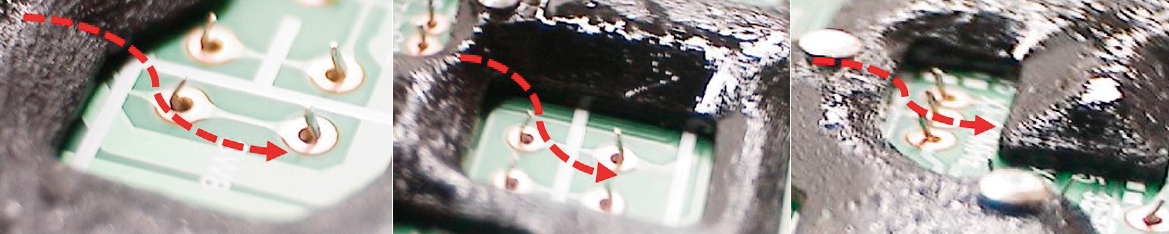

図10

後付け作業でもパターン側は冷却が速く、光沢が良いが、反対側は遅いためにデンドライドが出ている

後付け作業でもパターン側は冷却が速く、光沢が良いが、反対側は遅いためにデンドライドが出ている

フローはんだのパターンの有無による熱移動の影響で、はんだ上がりに差が出ている

フローはんだのパターンの有無による熱移動の影響で、はんだ上がりに差が出ている