最近は、国内大手の現場においても不良の改善が進んでおらず、特に大手などでは海外展開や人事異動によって経験者が不足しているのと同時に、現場が離れた場所にあるため、すぐに確認対応することができづらい状態である。またその現場でも、派遣社員や請負によって、積極的な改善活動がなされづらい状態にある。中小企業においては、発注元の指示以外の条件で実装することは許されないため、昔のように共同作業や提案がしづらく、相変わらず同じような不良が発生している。

このような状況が、いきおい、必要以上の検査システムの導入に繋がっており、その原価償却がコスト競争を不利にしている。一般的に、検査機1 台につき要員1名が必要であるといわれている。これは、検査基準を厳しくすると、不良判定が多く出てラインが止まってしまうので、担当者が再度基板をチェックし直すことになるからである。一方、判定基準をゆるめると、最終工程からのクレーム多くなり、修正作業が増えることになる。

検査機はあくまでも人の目では追い切れない部分の補助として不良の選別を行うものであって、解析を行うものではないので、同じ不良が毎回発生することになってしまうのである。

量産現場で検査機が弾き出した不良品の原因解析をすぐに行い、簡単な再現実験などで確認後に修正を加えることによって、同じ不良が出てくることを抑えることが可能になる。そこで重要なのは、特別な技能がなくても現場で初期の良否判定と解析ができる現場要員を短期間で育成するシステムの構築である。

これまで筆者は、本誌において、マイクロスコープを活用して抜き取り検査での判定事例を紹介してきた。ハイロックス社製デジタルマイクロスコープ(以下マイクロスコープと表記)は、品質管理部門や生産技術者だけが使用するのではなく、現場の作業員専用としてラインフロアに設置し、現場に自由に活用させるのが理想である。実際に、1,000人以上の従業員のいる工場で、そのような導入をしたことで、不良率2ppm以下を達成している事例もある。

筆者がこの工場を訪問した際には、ラインのそばに置かれたマイクロスコープで、すでに撮影してある基板の写真を見比べながら、担当者が現状と過去の不良事例についての解析と対策を話し合っていた。不良対策ではまず解析時にいくつかの仮説を立てて、それに基づいて再現実験を行う。

この実験には簡単な道具を用い、理論的な可能性の確認程度で十分であるが、ここで大切なのは成果を出すことではなく仮説実験時の条件の変化がどのような結果の変化に繋がるかを確認することである。

これにより、次に起こる不良に対するノウハウが蓄積されて、早く対応することができる。通常、これらの対策方法は一つではないので、その時々、生産時の条件で根本的な対策と応急処置と分けて行うことも可能である。不良率(部品点数換算)が10ppm 以下になると、発生した不良を検査後に修正するのではなく、すぐにラインを止めて対応する方が結果としてコストメリットがでるのと同時に、検査工程の見直しに繋がる。

基本的な認識 フラックス①

実装技術アドバイザー / 河合 一男1.現場での人材教育事例

はんだ付けの基本は手作業である。フラックスの役割や効果を確認するには、糸はんだを使用して現場で簡単な実験で確認する。実験時は、仮説を立てて理論的な説明が可能かどうかを検証する。実際の現場では、前提となる部品めっきや基板材質・品質及び設計が絶えず変わるので、特に確定的な答えを求める必要はない。

フラックスは部品や母材表面の酸化物を除去して金属表面を清浄にし、すずの母材への拡散を通して接合させるが、母材の酸化状態が強いと十分なフラックス効果を得ることができず、接合不良(いもはんだ・ル―ズはんだ)になる。

こてを先に母材にあて、予備加熱を行うと、母材の表面酸化が進み、フラックス効果が十分に得られない。こうなると、はんだは溶けるものの、完全な接合ができない(図1)。

本来、はんだ付けできないといわれてきたステンレスでも、図2のような手順であればはんだ付けが可能になる。

溶け出たフラックスが部品リード及びランド面をおおい、酸素を遮断した状態で過熱することで、フラックスの劣化とランド表面の酸化を同時に防ぎ、短時間でのはんだ付けを行うようにする。

量産現場では、フラックス効果を減退させる作業方法は可能な限り避けなければならない。そのような場合、はさみはんだはフラックス効果を100%引き出すことが可能である。

フローでもリフローでも、無駄なプリヒートは避けるべきであるが、大半はぬれ性が不足するとプリヒートを伸ばしてしまう傾向にある。これは、フラックス効果という観点から見た場合は基本的に間違いであり、本来は余分な溶剤を気化させる程度で十分なのである。

大きな熱量を必要とする部品や基板のはんだ付け時はフラックスが劣化する前に必要な熱量を供給できる方法で対応する。

単純にプリヒート温度を上げるのはフラックス劣化の原因になるので、はんだこてやフロー槽では母材との接触面積を大きくして短時間で熱供給する。

こて先で母材(ステンレス)をあたためて(予備過熱して)から、はんだを供給する

こて先で母材(ステンレス)をあたためて(予備過熱して)から、はんだを供給する

十分なはんだを供給した後で、ステンレス片を折り曲げると、はんだは折り曲げた部分が剥がれてしまう

十分なはんだを供給した後で、ステンレス片を折り曲げると、はんだは折り曲げた部分が剥がれてしまう

はんだを先に供給し、その上からこて先をあてる(はさみはんだ)。通常の予備加熱は省かれている

はんだを先に供給し、その上からこて先をあてる(はさみはんだ)。通常の予備加熱は省かれている

フラックスが母材表面に広がり、こて先の熱による再酸化を防ぐ。ステンレスを折り曲げても剥がれない

フラックスが母材表面に広がり、こて先の熱による再酸化を防ぐ。ステンレスを折り曲げても剥がれない

2.熱の移動

熱は基板表面やホール内部を移動する。大きな部品はその見かけから、熱量容量が大きいと思われがちであるが、リフロー炉の大きさから見れば、部品の大小の差は問題にならない。リードの数が多ければ、基板側に逃げる熱量が多くなる。大小の部品に直接温度センサを取り付け、計測すると、温度差はほとんどないことがわかる。

基本的に、プリヒートの目的を部品間の温度差(Δ T)を小さくするためとするのは再検討が必要である(図3)。

はんだ付けに必要な熱量=温度×時間×接触面積×その他

はんだが溶けていない段階で大小の部品の温度差を同じにすることは意味がない。また、温度プロファイルの設定の仕方によって、多少の基板サイズの違いについてもその調整はコンベア速度で十分対応できる。

少量多品種の現場では温度の切り替え(機種の切り替え)が一番生産効率を阻害する。

ただし、使用するリフロー炉の性能に左右されるので、個々に操作方法を確認する必要がある。はんだ付けの要因は基板・部品(サイズ・材質etc)×フラックスの特性×装置性能の組み合わせで成り立つが、一つの条件が変われば得る結果も変わる。

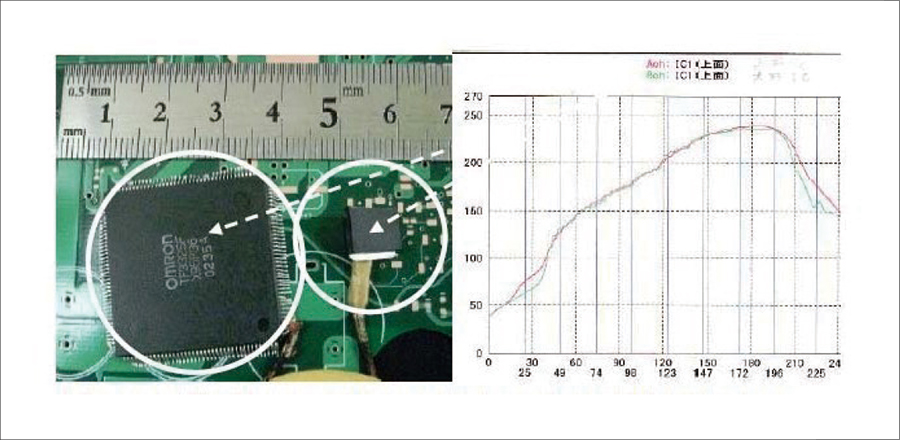

大型のICと小型の部品のリード温度は、はんだ付けしていなければ温度差がない

大型のICと小型の部品のリード温度は、はんだ付けしていなければ温度差がない

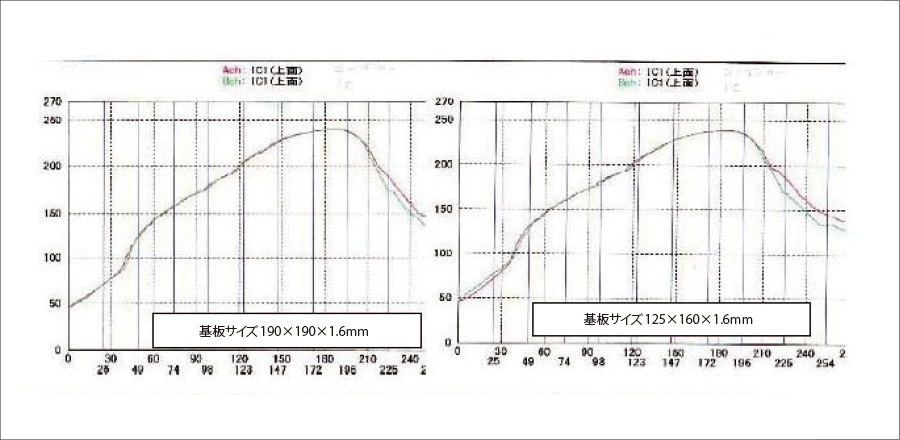

プロファイルの設定次第で、大小の基板を同じ温度プロファイルで流すことが可能である ※データ提供:(有)コンコード電子工業

プロファイルの設定次第で、大小の基板を同じ温度プロファイルで流すことが可能である ※データ提供:(有)コンコード電子工業

2.時間(タクト)

はんだの融点以下の耐熱性の低い部品のはんだ付けは、熱が部品内部に移動する前にはんだ付けを終えることで可能になる。そのためには、短時間で十分な熱反応するフラックスと母材に熱を伝える装置が必要になる。

- (1)部品耐熱温度100℃以下にはんだ付け

(光ピックアップ・網膜チップなど)

はんだこて=部品側に接触する部分のこて先をめっき処理して部品への熱伝達を抑える(トライテックジャパン(株)のこて先カタログをぜひ参照されたい)

クリームはんだ=ホットバー(ロボット)を使用して部品温度93 ℃に抑える

※バーの材質・形状・温度・時間・リードへのあてる位置が重要である - (2)部品耐熱温度130℃以下のはんだ付け(FPC)

リフロー=熱反応の速いフラックスで高温・短時間でのはんだ付け - (3)部品耐熱温度140℃以下のはんだ付け(ボリューム)

リフロー =ディスクリート部品のはんだ付けカバーを使用し、下部ヒータメインではんだ付けする

高温はんだや放熱基板は、フラックスが劣化する前にはんだが溶ける温度を供給する。下部ヒータのみを使用するか、逆に高温で短時間で母材表面温度を上げて(はんだこてに近い条件設定)フラックスの劣化前に終える。クリームはんだも糸はんだも同じで、その違いははんだ付けには余分な溶剤の存在である。はんだこてで作業(後付け・修正)できる部品であれば、リフローやフローにおける急激な温度上昇は、飛散などの不具合がない範囲で可能であり、決まりきったプリヒートに特にこだわる必要はないのである。

3.装置の操作方法

現場では、リフロー装置に関して、その性能や特性(上下ファンの調整・各ヒータの温度差など)を確認していないケースが多く、メーカーなどから指示された範囲での微調整に終わっているのが現状であるようだ。しかし基本的には、基板が絶えず変わることから、炉の操作もそれに合わせて調整するのが本筋であるといえる。

- ①下部ヒータのみでのはんだ付け

- ②上部ヒータのみでのはんだ付け

- ③上下一部のヒータ使用

- ④上下ヒータの調整可能な温度差

- ⑤上下ヒータの個別調整

- ⑥ファン回転数の調整範囲(特に低速領域)

- ⑦上下ファンの個別調整

- ⑧その他

これらは導入時に十分な検討が必要な事項であり、最近の高度な設計の実装では特に必須の確認事項になる。特に、リードレス部品の実装時のボイド対策には必要不可欠である。