最近はディスクリート部品のリフロー化に関する相談が多くなってきている。通常の耐熱性のある挿入部品は従来から一部では実装されているが、最近ははんだメーカーも低融点はんだを提案してきており、すでに低融点はんだを用いて治具なしで量産している現場もある。量産時にはボイドとはんだ量の問題から中断している現場が多くみられる。実験時と異なり、実装後にいちいちX線観察しなければ生産できない。通常のSMTは外観検査機でインライン検査でもスムーズに実装できるが、ディスクリート部品はホール内部のはんだの充填具合とボイドの評価がもっとも重要になり、各ポイントすべてをX線観察するのは効率的ではない。ディスクリート部品をリフロー化する場合に問題になるスルーホール内のボイドは、外観観察では判定しにくい問題で、多層基板や設計によっては高価なX線装置で観察する必要があるが、周りの部品で上手く判定できない恐れもある。

ディスクリート部品のリフロー化のポイント

実装技術アドバイザー / 河合 一男1.はじめに

2.量産のポイント

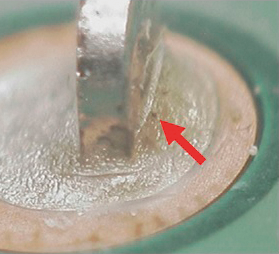

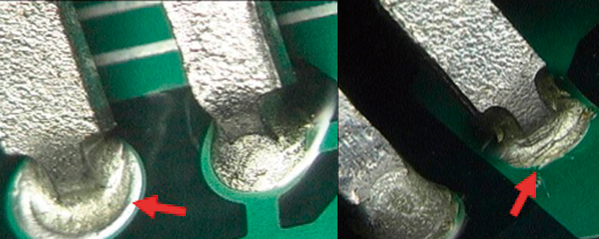

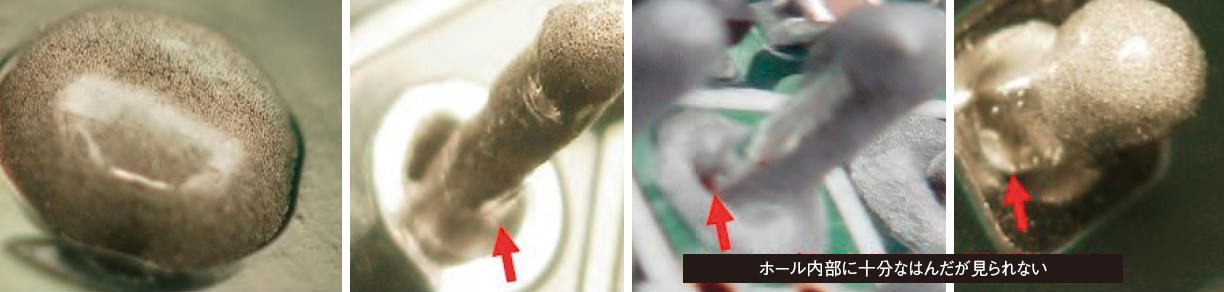

通常の表面実装のはんだ印刷量の観察方法ではホール内のはんだの充填状況確認することはできない。検査機メーカーもユーザーからの依頼でホール内部のはんだの塗布量を基板下部から少し角度をつけて観察する方法を提案している。はんだをスルーホール内に充填するとホール内のはんだの熱反応不足や反応遅れが起こりやすく、特に高密度の多層基板においては問題になるため、対策が必要である。図1の右端の写真では、中央の写真と比べて温度プロファイルやはんだ(フラックス)の見直しによってぬれ性が改善されているのが見られる。フラックス残渣に気泡は見られず、はんだもホール際まで十分に充填された状態である。ポイントはホール内部でのはんだの流動性(熱対流)の確保である。耐熱性が高く、気化しにくいフラックスや過度のプリヒートでフラックスを劣化させるのは避けるべきである。また、強い熱風ではフラックスの劣化とはんだ表面の酸化が進み、ホール内部のはんだの流動性が失われやすいので避けるべきである。

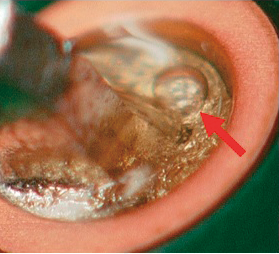

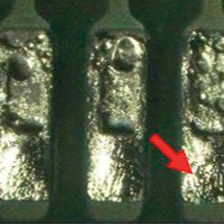

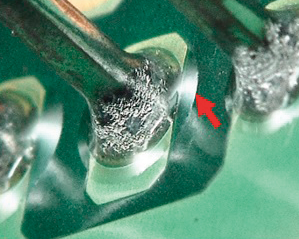

外観上は問題のないレベルであったが断面観察で大きなボイドが確認できた

外観上は問題のないレベルであったが断面観察で大きなボイドが確認できた

フラックス残渣に気泡が見える。これはフラックスが劣化した証拠で、はんだもホール途中で止まっている

フラックス残渣に気泡が見える。これはフラックスが劣化した証拠で、はんだもホール途中で止まっている

フラックス残渣はリードまわりに凝集しており、フィレット表面は比較的滑らかである

フラックス残渣はリードまわりに凝集しており、フィレット表面は比較的滑らかである

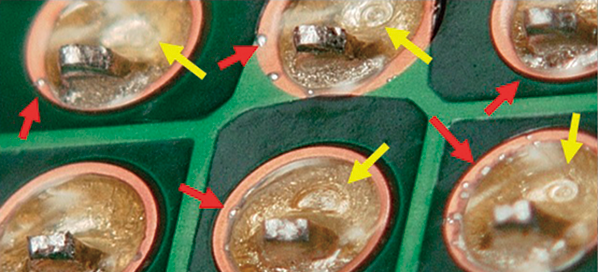

図2に例示したボイドについては、断面観察で空洞内部のフラックス残渣の有無を確認し、温度プロファイルにフィードバックさせる必要がある。できれば、外観観察とボイドの有無が関連づけられるように初期にデータ解析を行うことが量産時のコストと品質を安定化につながる。図3は、通常の表面実装部品のボイドと外観観察の事例である。外観観察でボイドやブローホール及びはんだボールなどの原因が推測され、また、発生のタイミングも推測されるので、量産にフィードバックしその発生源を抑える。量産時は、外観検査以外は可能な限り簡素化できる条件を設定するのがポイントになる。外観検査は基板下側のランド周りのフラックス残渣の広がりとはんだのぬれ広がりの確認になる(図4)。フラックスの流動性がなければ反対側のランドにフラックスはぬれ広がらないので、ホール内部のぬれ性に疑問が生じ、ボイドが疑われる。なお、図3は、通常SMT 部品のボイド・ブローホールの発生状態で、それぞれ原因が異なるため、対策も異なる。

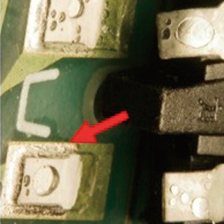

ホールまわりにはんだボールが見られるのはフラックスの劣化の証拠で、フィレット上のフラックス残渣の気泡も同様にフラックスの劣化による現象である。本来流動性のあるフラックス残渣に気泡があり、はんだもその流動性が失われているため、気泡以外にホール内部のボイドも推測される

ホールまわりにはんだボールが見られるのはフラックスの劣化の証拠で、フィレット上のフラックス残渣の気泡も同様にフラックスの劣化による現象である。本来流動性のあるフラックス残渣に気泡があり、はんだもその流動性が失われているため、気泡以外にホール内部のボイドも推測される

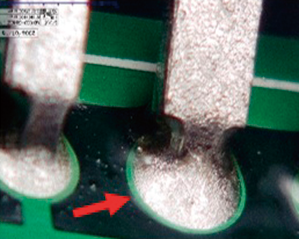

はんだ量が多いとホール内部の熱反応が遅れ、フラックスの気化のタイミングのずれで暴発し、飛散が起こっている。同時に、ボイドも推測される

はんだ量が多いとホール内部の熱反応が遅れ、フラックスの気化のタイミングのずれで暴発し、飛散が起こっている。同時に、ボイドも推測される

ホール周辺がギザギザになっており、光沢もない

ホール周辺がギザギザになっており、光沢もない

フィレットに滑らかさが見られない

フィレットに滑らかさが見られない

ランドと部品間にはんだ量が多く、ぬれ上がりがない

ランドと部品間にはんだ量が多く、ぬれ上がりがない

フィレットに光沢なし

フィレットに光沢なし

フラックス残渣がボイドを形成しており、ホール内部にも残留する

フラックス残渣がボイドを形成しており、ホール内部にも残留する

フラックスの暴発によるブローホール。底部の光沢はフラックスの影響である

フラックスの暴発によるブローホール。底部の光沢はフラックスの影響である

ガスの放出でホールまわりがギザギザになっている

ガスの放出でホールまわりがギザギザになっている

フラックスの暴発による、はんだボールとフラックス残渣

フラックスの暴発による、はんだボールとフラックス残渣

フィレットに滑らかさが見られない。はんだの流動性不足でボイドが推測される外観である

フィレットに滑らかさが見られない。はんだの流動性不足でボイドが推測される外観である

フィレット表面は比較的滑らかなので、良品の範疇である

フィレット表面は比較的滑らかなので、良品の範疇である

フラックス残渣もフィレット光沢も良好

フラックス残渣もフィレット光沢も良好

フラックス残渣は良好であるが、フィレットの光沢が不足している

フラックス残渣は良好であるが、フィレットの光沢が不足している

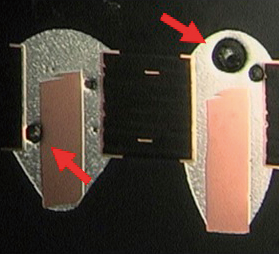

ホールをはんだで埋める印刷方法ではホール内部のフラックスの熱反応は遅れるが、表面のフラックスは熱で劣化して流動性を失うために、ホール内部の熱対流は制約を受け、ボイド飛散が発生しやすくなる(図5)。

(1)ずらし印刷ずらし印刷は、ホール内、及びホール上下フィレット形成に必要なはんだ量をホールの一部にかかるようにずらして印刷する方法である(図6)。ディスペンサでのはんだ塗布においても同様に問題はない。ホールの一部を空けることで溶けたフラックスがホール内部に流れ込み、その後をはんだ粒子も流れ込みホール下側(反対側)まで到達するので、ホール内部での熱対流も阻害される恐れはない。

(2)ベタ印刷上記したように基板上にベタ印刷した時の温度プロファイルは基板の熱でフラックスの流動性を確保し、ランド間にまたがるブリッジ印刷状態をはんだの溶融時には熱の高いリードや各ホールに速やかにぬれ込ませ、ブリッジの発生を抑える。また、薄くフラットな印刷では、熱反応は非常に良く、フラックスもはんだの粒子もその流動性が高まる。従来の温度プロファイルの設定は、部品リードを加熱し、その熱ではんだを溶かす意味合いが強いので、この概念を変えて基板の熱でフラックスを反応させ、リードの熱ではんだを溶かすような温度プロファイルの作成が必要になる。これまで、相談の多くははんだの印刷方法による問題の改善があったが、本来の問題は現場で印刷方法を含め実装条件を大きく振ってみることである。失敗を恐れて実行に移せない状態では、質問してもあまり得るものはない。実験をしなければ、違う方法を提案をしても確認することができないので、結果、検討を中断している場合が多くみられる。温度プロファイルの調整がポイントになる。もっとも簡単な事例はフロー槽である。基板上下の違いによる重力の影響を考慮しても溶けたはんだに浸漬してブリッジは起こらない。はんだの印刷がどうであれ、フラックスの適切な働きが得られれば、はんだはブリッジせず、かつホール内部にもぬれ上がる。この点については、筆者が寄せた別章「ディスクリート部品のリフロー化」を参照していただきたい。

ディスペンサでホールを埋めるようにはんだを塗布する一般的な方法である。印刷方法としては確実にはんだ量をコントロールできるメリットがあるが、温度プロファイルの調整が適切でなければ飛散やはんだボール及びボイドを引き起こしやすくなる

ディスペンサでホールを埋めるようにはんだを塗布する一般的な方法である。印刷方法としては確実にはんだ量をコントロールできるメリットがあるが、温度プロファイルの調整が適切でなければ飛散やはんだボール及びボイドを引き起こしやすくなる

ホールの一部にかかる程度にずらして印刷・塗布しても、適切な温度プロファイルであれば良好になる

ホールの一部にかかる程度にずらして印刷・塗布しても、適切な温度プロファイルであれば良好になる

3. 検討事項

現状では水面下で各社がディスクリート部品のリフロー化を検討されているが、全面的なリフロー化には耐熱性の低い部品の一括リフローにおける治具の検討と、特に電源基板などに搭載されている大型のアルミ電解コンデンサの熱不足の改善が必要である。小型中型のアルミ電解コンデンサは一応の見通しがついているが、残りの大型のアルミ電解コンデンサがいまだ満足いくレベルにない。実装に関する実験を行っている京都実装技術研究会では、治具に関してはかなり簡便な物ができているいっぽう、部品と基板が揃わないために実験の実施が滞っている。改めて、部品・基板の提供にご協力をお願いしたいと思う。