通常のボイドは主にガス化したフラックスがフィレット内にとどまって発生する。リードが細い、または小さい場合には、はんだ量が十分であれば融点以上を長くすることでかなり解消することができる。

これは、フラックス効果で溶融はんだの表面張力が抑えられ、熱対流することによってガスがフィレット内部から放出され、解消される。同時に、基板や部品リード表面からのガスも放出される。

BGA、CSPでは部品の下にはんだが印刷されるため、発生したガスは部品下部にとどまりやすくなるが、ボール分だけ部品と基板に隙間があるので、はんだの流動性が保持される限りにおいてはガスはボール内から外へ放出される。

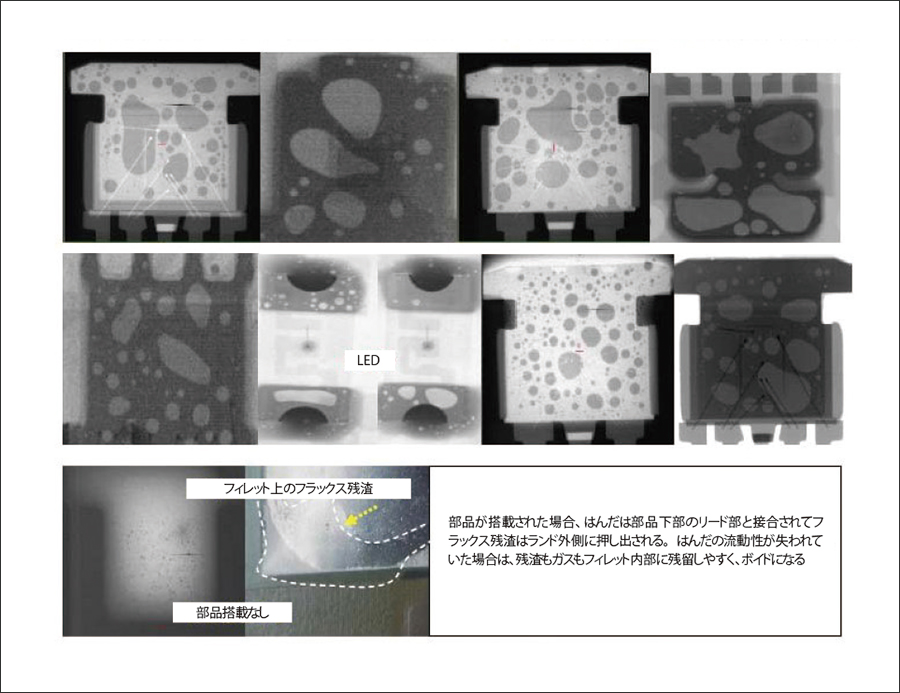

逆に、リードレス部品やパワー系部品では部品と基板ランド間に隙間がないので、発生ガスやフラックス残渣はそのまま部品下にとどまり、大きなボイドを形成する。

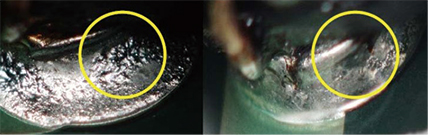

ボイドは、ガスが原因であれば比較的小さく、かつ丸く残存するが、大きく異形状態のものは大半が気化しないフラックス残渣によるものと推測される(写真1)。

基本的な認識 ボイド対策

実装技術アドバイザー / 河合 一男基本的な認識 ボイド対策

ボイド対策

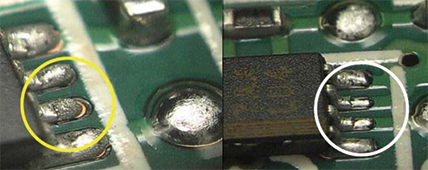

ボイド対策は従来から問題になっているガスによる気泡と、フラックス残渣による2種類に対応しなければならない。通常の部品リードは細いので、フラックス効果が持続している間に融点以上を長くすることによってかなり改善できたが、BGAやCSPなど部品下にはんだが印刷される形状では、上部ヒータの熱は部品下に届きにくく、はんだの熱対流も鈍くなり、残渣が残りやすくなる。

はんだメーカーは従来のガスによるボイド対策として、はんだが溶融してもガスが発生しにくいように耐熱性の高い高分子系の溶剤を多用しているので、部品下と基板ランド間に多く残留しやすく、結果として大きな異形のボイドの原因になる。

BGA、CSPは、ボールと基板ランド間にまだ隙間があるので、ガスは熱対流でボールの外側に放出させることができるが、リードレス部品やパワー半導体系部品やLEDではその隙間がないので、フラックス残渣はそのまま残りやすくなる。

これらの部品は発熱しやすく、その熱をはんだを介して基板から放出させる設計になっているので、放熱を阻害する大きな気泡やフラックス残渣は熱膨張も加わって接合品質を劣化させる(写真2)。

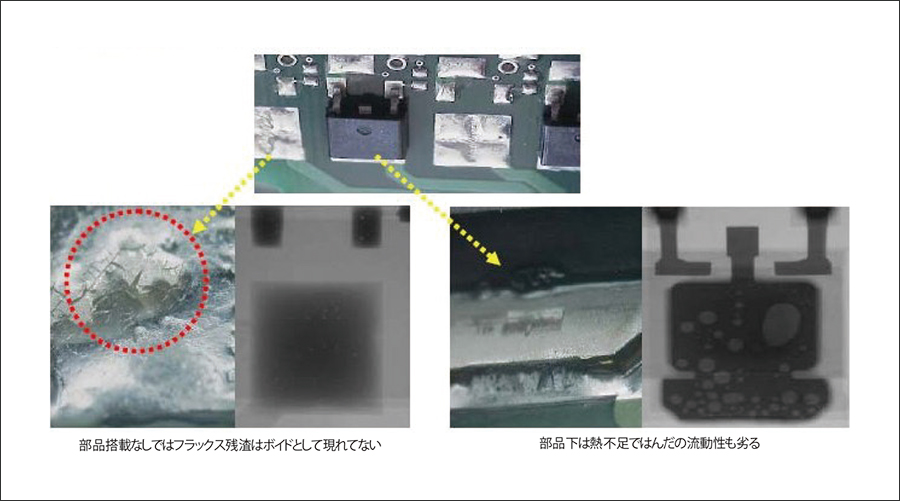

対策としては、フラックスを劣化させずにはんだを溶融させ、フラックス効果ではんだの流動性を確保してガスを放出させるという方法がある。リードレス部品ではガスやフラックス残渣は基板下部から熱供給することで、お湯をわかす要領で、フィレット表面に押し上げる。部品がはんだ表面に覆いかぶさっている場合であっても、はんだの熱対流と共にフィレット下部から押し上げられると同時に、部品下部とはんだが接合するためにフラックス残渣はランドの外側に押し出される。

- ①ファン回転数を下げる(炉により異なり、また許可されない場合もある)

- ②室温からはんだの融点までを短くする(はんだにより時間は多少異なる)

- ③下部ヒータを上部ヒータより約30℃高くする(注:遠赤外線+エアリフロー炉の場合は比較的簡単に調整することができるが、エアリフロー炉では必ず基板裏面の部品温度の測定も行って確認する必要がある)

- ④融点以上は40秒以上を保持する(少し長めにする)

事例

写真3は、プリヒートの変更を示したものである。写真3-1は、プリヒートの長い温度プロファイルと耐熱性の高いフラックスを使用し、上下のヒータ温度は同じである。写真3-2 は、プリヒート部のみ短縮し、フラックス効果によってはんだの流動性が改善し、ボイドが削減されている。

リフロー炉の違いによる差を以下に見る。

- (a)遠赤外線+エアリフロー炉

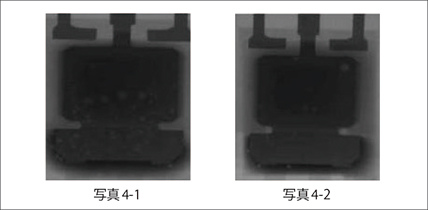

写真4 は、遠赤外線+エアリフロー炉で、写真4-1は耐熱性の高いフラックス、写真4-2は熱反応の速いフラックスである。 - (b)エアリフロー炉

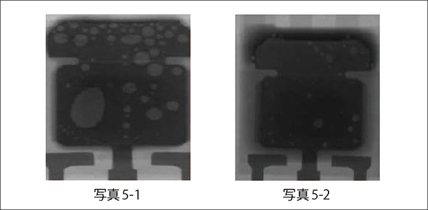

写真5 は、エアリフロー炉で、写真5-1 は耐熱性の高いフラックス、写真5-2 は熱反応の速いフラックスである。 - (c)エアリフロー炉

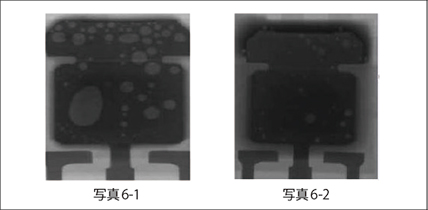

写真6-1 は、上下同じヒータ温度のもの、写真6-2 では下部ヒータは上部ヒータより30 ℃高く設定している。 - (d)遠赤外線+エアリフロー炉

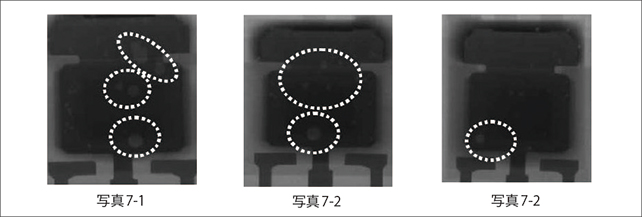

写真7は、遠赤外線+エアリフロー炉のものである。写真7-1は上下同じ温度で、耐熱性の高いフラックスを、写真7-2 は下部を30℃高くした耐熱性の高いフラックス、写真7-3 は下部を30℃高くした、熱反応が速いフラックスの、それぞれの様子である。

写真8はそれぞれ、ボイド対策実験の結果である。写真8-1は部品を搭載せずにリフローしたもので、小さなボイドが多数発生している。写真8-2は、2回、リフローしたものである。写真8-3は、部品を搭載せずに一度リフローした後にフラックスを塗布し、その後で部品を搭載し、2回目のリフローにかけたものである。写真8-4は、予備はんだを糸はんだで行った後に、フラックスを塗布して部品搭載し、リフローしたものである。溶剤の含まれていない糸はんだで予備はんだをした方法では、ボイドは発生しないことがわかった。

通常のリフローでは、設計や基板材質、部品形状、使用リフロー炉により多少発生状況は異なるが、大きなボイドが多数発生する。特に、基板の縁やスリット近辺にある大きな部品は、下部からの熱風の巻き込みもあって、基板中心部よりフラックスの劣化が激しいため、注意が必要である(写真9)。

写真10は、はんだ印刷後の実験であり、そのため一部部品をずらして搭載している。写真11(右)は、はんだ印刷後にインクで着色し、ガラスを被せた状態でのリフローしたもので、フラックスはガラスのサイズまで広がっているが、フィレット中心部の一部は色が薄くなった。これは、はんだとガラスの密着性が高い部分であり、濃い部分はフラックス残渣である。

通常は、部品下面にはんだがぬれ、密着するため、フラックスはフィレット外へ押し出されるが、熱の供給状態では部品下やフィレット内部に多く残留する(写真12)。

部品を搭載していない場合は、温度プロファイルにより、ランド上のフラックス残渣はかなり多くなる。従来のガスによるボイドでは、通常の細いリードや小さな部品では気化しづらいフラックスは効果が得られるが、基板設計や部品の形状及び部品の搭載位置によっては、逆に大きなボイドや不完全溶融によるボイドが発生しやすくなる。

特に、微細なリードやリードレス部品はフラックスの熱特性に注意が必要である。

また、今後導入されるであろう低銀はんだにおいては、その流動性や融点の変化及び固相と液相温度の差が大きくなることで、量産現場では、より真剣に、装置や基板設計に合わせた温度プロファイルの検討が必要で、単に材料や装置メーカーの推奨プロファイルだけでは収まらない。

実験結果と量産現場は、その前提が大きく異なるものである。現状の固相液相の温度差は2℃程度であるが、低銀では、7 ~10℃近くになり、はんだの凝集力(切れ)が変わるので、ボイドのみならず、部品下のブリッジやはんだが固まる前に部品が動く可能性に注意が必要である。

なお今後、各社の材料が入手できれば引き続き実験を行い確認し、本誌でもその結果をご紹介していく予定である。

ところで、下部ヒータを上部ヒータより30 ℃程度上げることでボイドの改善は見られるが、これによって、同時に、小さな部品のリード部の、微細なランドのはんだ未溶融防止及び大きな部品と微細な部品が混載された基板におけるはんだ付けも容易に行うことができる。ただし、下部ヒータを30 ℃上げているため、下部の部品の耐熱性の問題があるので、その確認は必要である。

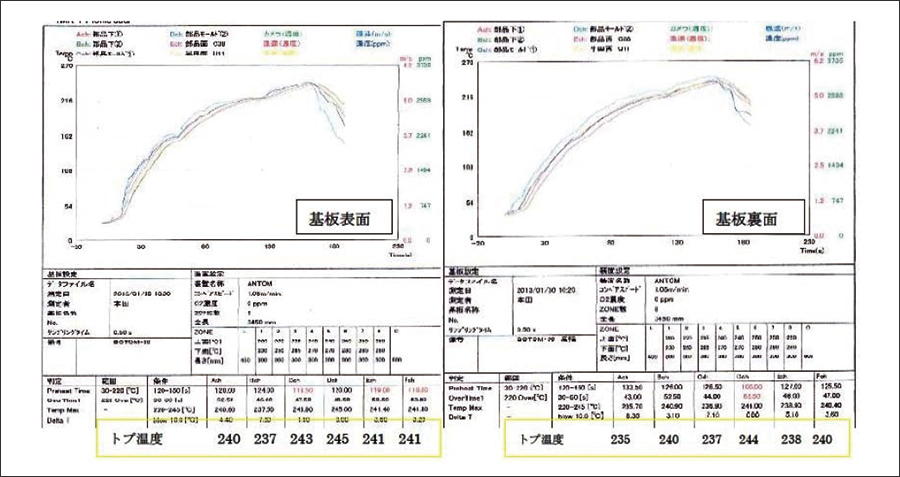

下部ヒータをすべて上部ヒータより30℃上げた状態における部品への熱影響を確認するためには、一度、基板上部の温度を測定し、その後に基板を裏返して基板下の温度を計測する。

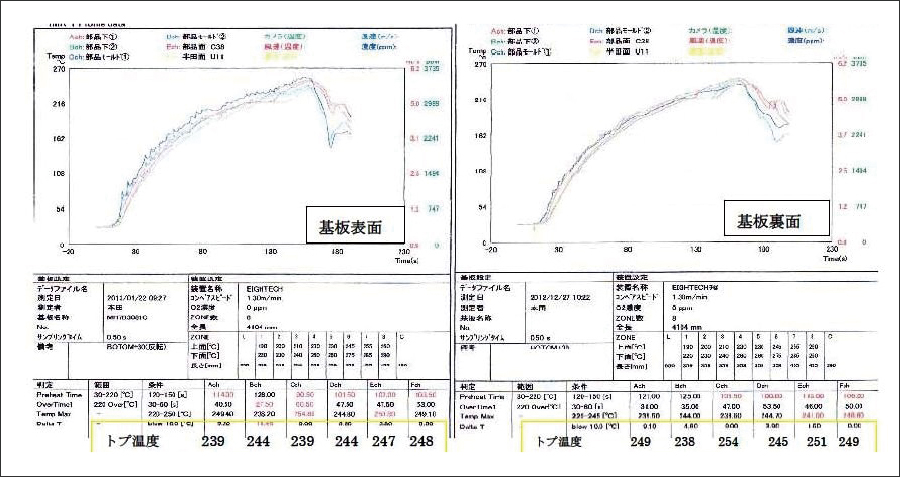

図1(前頁)は、遠赤外線+エアリフロー炉の温度プロファイルである。

図2は、エアリフロー炉の温度プロファイルである。エアリフロー炉はメーカーや炉の型番によってかなり異なるので、それぞれ確認が必要である。

また単純に下部ヒータ温度を上げると下部の部品への熱影響が大きくなりがちなので、その調整方法を検討する必要がある。

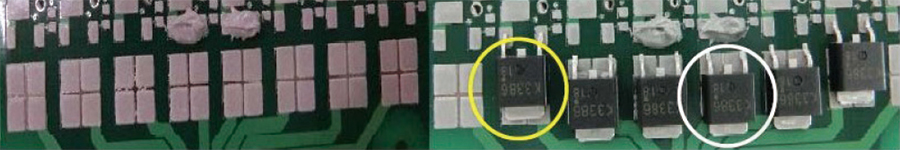

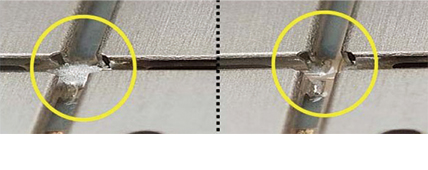

写真13 ~写真16 に示すのは事例である。

ファン回転数を下げ熱風によるフラックスの劣化を抑え、下部ヒータを高目に設定する

ファン回転数を下げ熱風によるフラックスの劣化を抑え、下部ヒータを高目に設定する

上部の熱風によるはんだ粒子の酸化とフラックスの劣化による未溶融。ファンを抑えて下部ヒータを上げる

上部の熱風によるはんだ粒子の酸化とフラックスの劣化による未溶融。ファンを抑えて下部ヒータを上げる

下部ヒータをすべて5℃高くして、基板面から熱供給する

下部ヒータをすべて5℃高くして、基板面から熱供給する

遠赤外線は下部ヒータ同様フラックスを劣化させずに熱を供給することがひかくてき容易にできる。ファンを強くするとフラックスが劣化し、ブリッジが起こる。そこで、下部ヒータからの熱ではんだを溶かすことにより、フラックスを劣化させずにすみ、ぬれ性が確保される。これは、大型と小型部品が混載される場合にも適用することができる。

遠赤外線は下部ヒータ同様フラックスを劣化させずに熱を供給することがひかくてき容易にできる。ファンを強くするとフラックスが劣化し、ブリッジが起こる。そこで、下部ヒータからの熱ではんだを溶かすことにより、フラックスを劣化させずにすみ、ぬれ性が確保される。これは、大型と小型部品が混載される場合にも適用することができる。