リフローに関するレポートは多く見られるが、これに対してフロー関連は情報が少なく、いまだ改善が遅れている。特に海外工場では使用する部品や基板に品質上の問題が多く、対応が遅れている。本稿では再度、量産現場における初期の対応方法について述べる。フローはんだ付けでの問題は主に、スル―ホール上がりとブリッジに集約することができると思われるが、多層基板におけるスルーホール上がりの問題は、基本的には下記の項目が挙げられる。

改善活動事例 フローにおけるスルーホール上がりの改善手順

実装技術アドバイザー / 河合 一男1.スルーホール上がりの問題点

- a) フラックスの塗布不良

- b) フラックスの塗布不足

- c) フラックスの固形分の不足

- d) プリヒートによるフラックスの劣化

- a) はんだ槽温度

- b) 基板の搬送角度

- c) 装置特性

- d) はんだの浸漬

- e) ランド設計

- f) 基板の搬送速度

- g) リードの長さ

2.ブリッジの原因と対策

- a) フラックスの塗布不足

- b) フラックスの固形分の不足

- c) プリヒートによるフラックスの劣化

- d) 基板搬送角度から来る. 熱不足

- e) その他

- a) 形状不良

- b) サイズの不適合

- c) 位置の不的

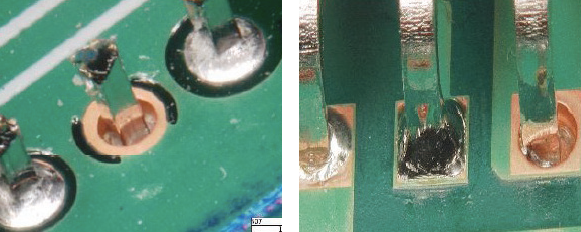

フロー実装に関しては、基板や部品不良以外では特に設計の影響を強く受け、99%は設計要因で起こるといわれている。現場から設計に注文をつけることは難しい現状であるが、現場で正しい解析ができれば設計への提案は可能になる。不良解析はその原因の確認作業からはじめるが、フラックスの特性とはんだ槽温度及び搬送速度と搬送角度、基板材質、設計、部品など要因が多くあるので、基本的にははんだ槽の温度を250℃に固定して、その他の要因を変化させて、確認する(図1、図2)。同じホール上がり不足でもその原因がそれぞれに異なるので、観察によって適切に対応する必要がある。

最初に、いちばん熱量を必要とする部品リードにフラックスを塗布してはんだ槽に浸漬し、そのはんだぬれ時間を確認する。次に、基板に刷毛塗りでフラックスを塗布して、はんだ槽に浸漬させ、スル―ホール上まではんだがぬれ上がる時間を確認する。この時、ホールが大きいと、はんだの表面張力が強いためにホール上部まではんだがぬれ上がらない場合がある。このような場合は、リード線をホールに入れ、クリアランスを小さくすることで毛細管現象が働きやすいようにする。基板と部品リードの必要なぬれ上がり時間の長い方が、量産時のはんだ槽への浸漬時間になる。この実験でぬれないリードや基板はロットアウト扱いになる。

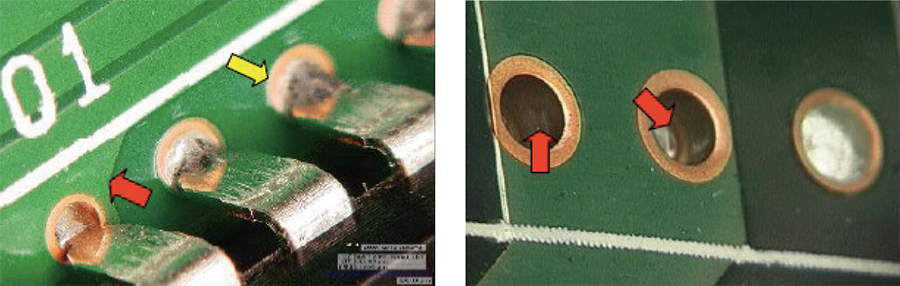

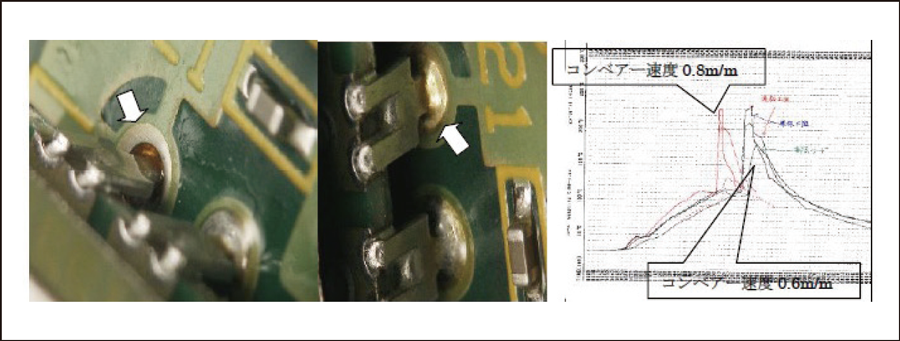

上の写真では、一番左端のリードははんだがホールの上まで上がっていない。これは他のリードと異なり、ランドからパターンがつながり、ここからの放熱でホール上部が熱不足になり、はんだがホール上まで上がってこない

※右のホールは径が小さいが、上まではんだがぬれ上がっている。これは毛細管現象の効果によるものである。

※中央のホールはパターンから熱が逃げて熱不足によるホール上がり不良である。コンベア速度を遅くすることで改善することができる

※左のホールはフラックスが塗布されていないので、はんだはぬれ上がらない

(注:基板上のパターン(多層基板の内層のパターンを含む)は予想以上に大きな熱が移動する。熱量を確保するためにはコンベア速度を落として、熱供給時間で対応するが、同時に、フラックスの劣化を防ぐためにはんだ槽の温度も下げる)

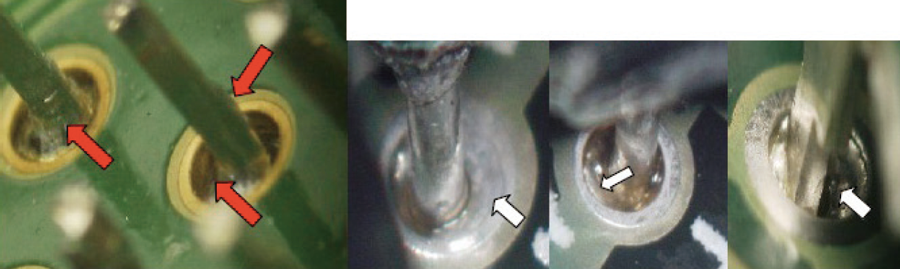

フラックスは十分塗布されている

フラックスは十分塗布されている

基板側の熱不足現象 リードに沿ってはんだが盛り上がっている

リード側の熱不足 フラックス塗布不足

ホール側面にはんだが上がりすり鉢状になっている

3.フラックスの塗布不良・不足

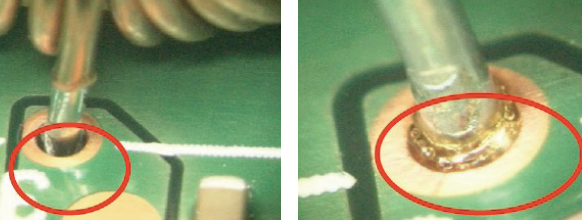

一般的に、フラックスの塗布にはスプレーフラクサが使われているが、高密度の基板では小さなホール内には十分な塗布が得られない場合がある。ホール上がりが悪い場合は、フラックスの不足を補うためにホール上から追加のフラックスを塗布して、はんだ槽に浸漬する。これによってぬれ上がりが改善された場合はフラックスの塗布不足が原因である。その対策としては、現状のフラックスよりも固形分の多いものを使用し、現状と同量のフラックスを塗布する。ここで問題になるのが、現状のフラックスを多く塗布することである。フラックスの大半(85~90%)がIPAであるので、これでは、塗布を多くしても基板から落下して固形分を増やすことにはならないので、必ず、同じフラックスで固形分の多いものを使って再実験を行うようにする(図3)。

フラックスは熱により劣化するもので、過度のプリヒートはフラックスを劣化させる大きな要因となる。プリヒートは、あくまでもフラックスの溶剤(IPA)を気化させる程度で十分である。必要な熱量ははんだ槽での浸漬時間で補い、また、浸漬時間が長く、部品や基板への熱影響が心配されるような場合には、はんだ槽の温度を下げて、部品・基板やフラックスの劣化を抑えながらトータルの熱量を確保するようにする。プリヒートの時間を短くするか、温度を下げるかという点についてはフラックスの熱特性によるが、はんだ槽での飛散やぬれ性の状況を見て、現状より短めに調整するようにしたい(図4)。フラックスの劣化によるはんだ上がり不良の事例を図5に示す。コンべア速度が0.6m/mと遅いとフラックスが劣化し、はんだ上がり不足を起こすので、速度を0.8m/m まで上げてフラックスの劣化を抑えた。その結果、はんだはホール上までぬれ上がるようになった。これまでは、基板のサイズ、並びに、多層であるということを踏まえて、コンベア速度を遅くして熱量を確保していたが、予想以上にフラックスの劣化が進み、これがぬれ上がりを阻害していたので、コンべア速度のみを変更し、これによってプリヒート部の熱量を抑えられ、その効果が出ている。

フラックス塗布の不足

フラックス塗布の不足塗布のやり直しで再度フローしたもの

プリヒート50秒、浸潰時間10秒

プリヒート50秒、浸潰時間10秒プリヒート5秒、浸潰時間5秒

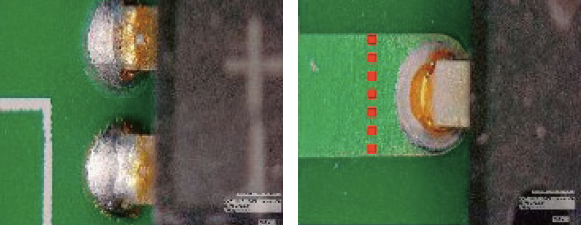

図6は、ヒートシンクの影響ではなくパターンから熱が逃げたことによる熱不足を起こしているが、赤い波線部分をカッターで切るとはんだのぬれ上がりが得られるようになる。現場においては、不良の原因をすぐに解明することができる知恵が大切であるが、技術書には肝心な点がなかなか書かれていないため、それぞれの現場に合わせて簡単に確認できる方法をあらかじめ確立しておく必要がある。多層基板では内・外層パターンの熱移動の影響でホール上部が熱不足になるが、特に内層のベタパターンは外からでは見えないので、速度を遅くして時間で熱供給を行う。その場合も、前記と同様にフラックスの劣化を抑えるためにフラックスの熱特性に合わせて、はんだ槽の温度は抑え気味に設定する必要がある(図7)。従来の鉛はんだは、その流動性から基板厚の1/2程度まではんだ槽に浸漬すれば毛細管現象でホール上までぬれ上がったが、鉛フリーはんだは表面張力が強く浸漬されない部分までぬれ上がることは難しい状態である。温度プロファイルの測定は、基板上面のスル―ホールと部品リード及び基板上面の任意の個所を測定する。ホール上がりに関しては、ホール上面の温度が低ければはんだは上がらないので、多層基板では特に問題となる個所は測定確認が重要である(図8)。

必要熱量=温度×時間×基板とはんだの接触面積×その他の要因

量産現場はその前提条件が多種多様である。これはスポーツと同様に、本やVTR を見てもなかなかすぐには結果を得られるものではないので、実験時の設定条件とその結果の変化などを繰り返し観察することがもっとも重要となる。

部品上に大型のヒートシンクがあるために、基板上部からフラックスを塗布して強制的にはんだをあげている。同じ部品でもパターンからの放熱ではんだ上がりが不十分になる

部品上に大型のヒートシンクがあるために、基板上部からフラックスを塗布して強制的にはんだをあげている。同じ部品でもパターンからの放熱ではんだ上がりが不十分になる

パターンに繋がっているホールのはんだ上がりが不足しているが、パターンからの放熱が少ない設計では十分に上がっている

パターンに繋がっているホールのはんだ上がりが不足しているが、パターンからの放熱が少ない設計では十分に上がっている <手はんだの光沢>パターンのある方のフィレットはパターンからの放熱で急冷状態になり、フィレット光沢が良好

<手はんだの光沢>パターンのある方のフィレットはパターンからの放熱で急冷状態になり、フィレット光沢が良好

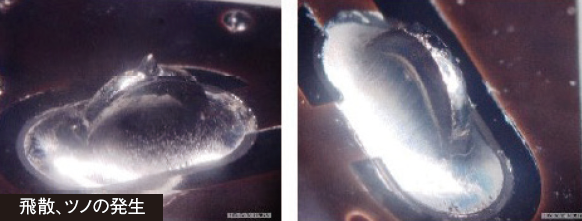

鉛はんだの噴流では、ホール上まで鉛の流動性ではんだがぬれあがっている

鉛はんだの噴流では、ホール上まで鉛の流動性ではんだがぬれあがっている 鉛フリーはんだでは、ランドからの放熱でホール表面が冷却されると表面張力でその流動性が失われ、ホール上がりが悪くなる

鉛フリーはんだでは、ランドからの放熱でホール表面が冷却されると表面張力でその流動性が失われ、ホール上がりが悪くなる