量産現場におけるはんだ付けで、もっとも品質がばらつくのが手はんだ作業である。そのため、できれば量産では手はんだ作業は避けたいところである。また、手はんだ作業の多くは人件費の関係から海外へ出されることが多いが、しかし、はんだ付けの品質を理解しない作業者に対して、表面的な作業のみ指導しても、市場で数年後にトラブルを起こしてしまうといったことが危惧がされる。

また海外では作業者の定着が悪いため、単純なロボットの導入も進みつつある。未成熟な手はんだ作業だけでなく、単純ロボットのはんだ付けについても、特に作業後の検査・修正は重要なポイントであるが、現場によっては、拡大鏡による検査程度ですませているところもあるようである。そして、このことによるトラブルの発生と検査もれが、市場トラブルの原因になっていると思われる事例が多く見られる。

1. 手はんだの評価とこて先形状の効果

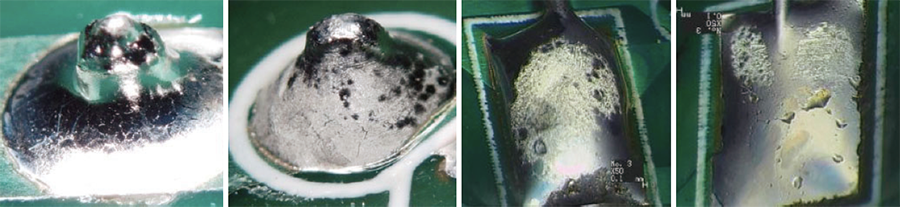

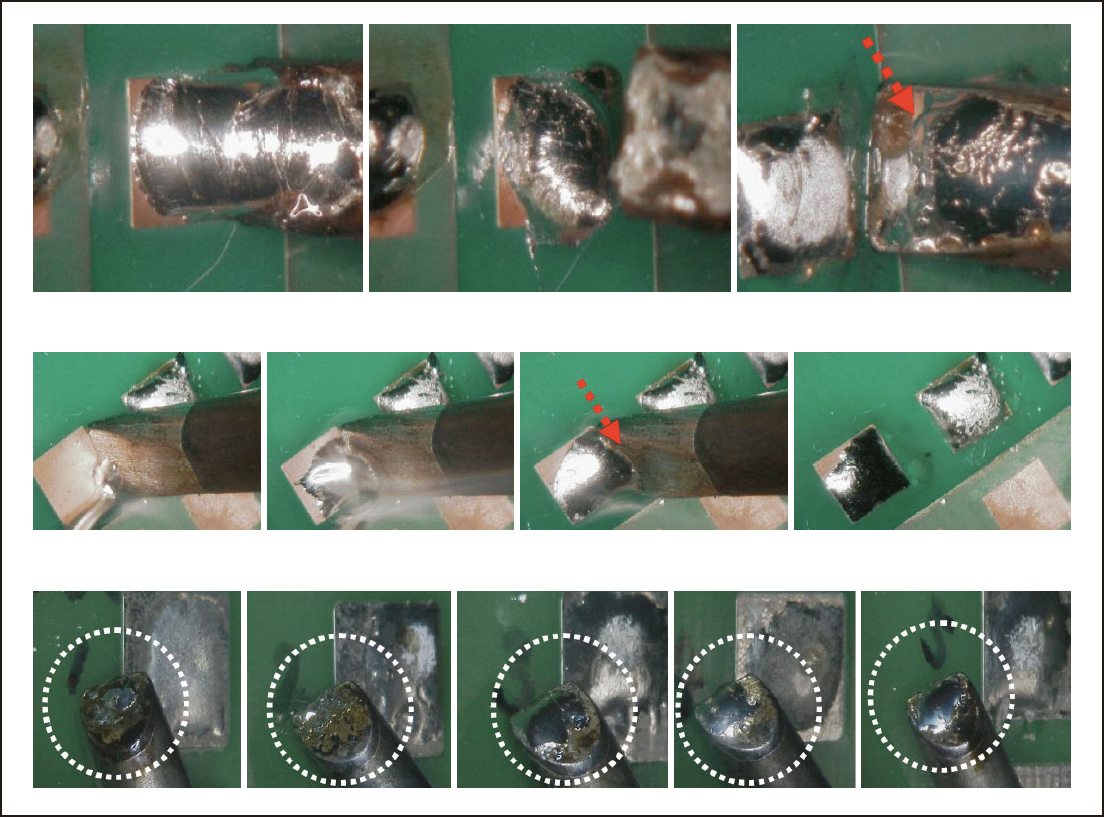

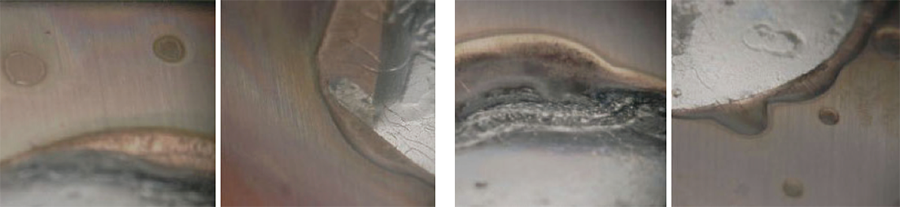

一般的に鉛フリーはんだでは、はんだフィレットに光沢がないと思われているため、フィレット表面の滑らかさまでは検査項目に入れられていないようである。しかし、鉛フリーはんだであっても、無駄に過熱しなければ光沢は出るものである(図1)。

フィレットの表面光沢は、部品リードや基板ランドめっきによってその光沢の様子が変わるため、いちがいに、すべてのフィレットにすずの光沢が見られるといえるわけではない。しかし、作業が適切であればフィレット表面の滑らかさは保たれるので、フィレットの観察基準に付け加えることよって、良い品質が保証される(図2)。

こて先形状を選択することによって、従来よりも低いこて先温度、または短いタクトでの作業が行える。このため、冷却も速くなり、フィレット光沢は改善されると同時に、基板や部品への熱影響をやわらげることができる。手はんだ作業でも、フィレット光沢がない場合は、再度検査を行い、その品質を確認しておく必要がある。

図1 作業指導の中国工場

作業指導の中国工場 国内工場の作業 通常の手作業 挟みはんだ作業

作業指導の中国工場 国内工場の作業 通常の手作業 挟みはんだ作業

図2

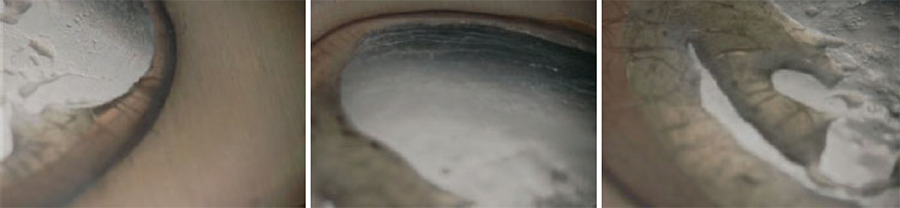

ディスクリート部品のリードは、多層基板ではホール内へのはんだのぬれ込みが不足する。そのため、過剰な熱を加える傾向にあることでフィレット光沢は失われるが、二股のこてを使用するで解消できる

ディスクリート部品のリードは、多層基板ではホール内へのはんだのぬれ込みが不足する。そのため、過剰な熱を加える傾向にあることでフィレット光沢は失われるが、二股のこてを使用するで解消できる

鉛フリーはんだであっても、適切な加熱を行っていれば、冷却も速くなり、フィレットの光沢も鉛はんだに近くなるので、検査・判定が楽になる

2. 糸はんだの評価

ロボットや高密度基板の後付け・修正では、こて先形状や作業方法に制約があり、基板ランド側への熱供給が不足気味になる。

また、耐熱性の高いフラックスで細いこて先を用いると、多層基板のスル―ホール内へのはんだの流れ込み不足を起こしやすくなるので、はじめに、フラックスがホール内に流れ込む手順ではんだを送り込むように、はんだ送りを変更する必要がある。

量産時はわずかなはんだのばらつきが不良を生みだしてしまうので、その検査工程は増えるものである。

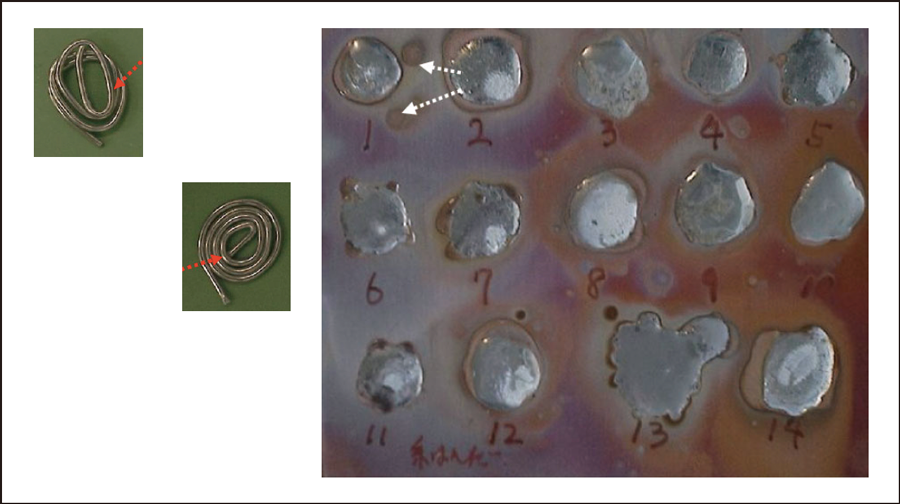

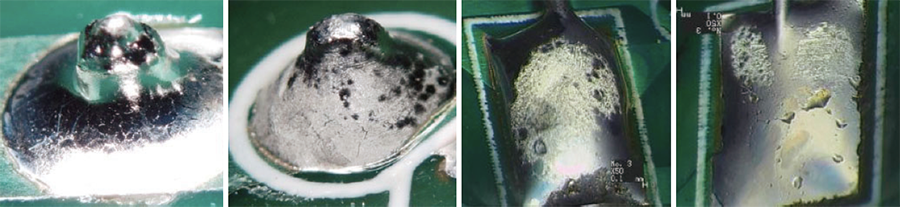

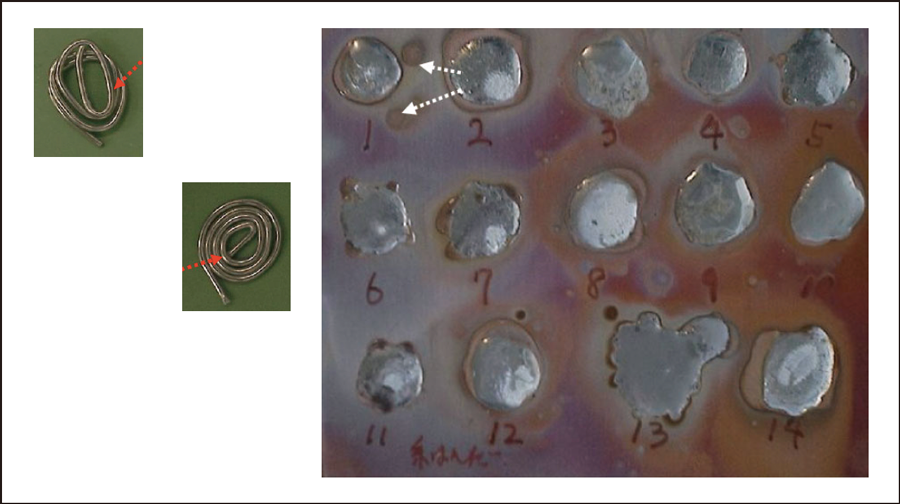

図3に示したのは、14種類の糸はんだのサンプルである。糸はんだは、クリームはんだと異なって1か所から供給されるものであり、部品や基板ホール内へ流れ込む必要があるので、ぬれ広がりが重要な点である。

図4から図9に、各サンプルの状態を示す。

それぞれに見ると、まずNo.1は、フィレット表面の滑らかさは保持されている。また、フラックス残渣に流動性は不足しており、はんだのぬれ広がりが見られない(図4)。

No.2では、フラックスが隣のNo.1まで飛散している(図5)。フラックスが早い段階でフィレット上から流れ出し、フィレット表面に滑らかさが失われ、かつフィレット形状がいびつに広がっている。また活性力も安定していない。

No.3 のはんだは、飛散とガスの放出が多い、ぬれ広がりに波がある。また、耐熱性が高く、ぬれはじめが遅いわりにフラックスの劣化が早く、フラックスに覆われているのにフィレット光沢がない。

No.4(海外製)は、飛散が多く、はんだのぬれ出しがいびつである(図7)。

No.11(海外製)は、ぬれ出しは早いが持続性がない(図8)。

No.12 のはんだは、フラックスの活性力は弱いが、ぬれ速度が速く、均一的にぬれ広がっている。そのぬれ広がり状態は適正であり、フィレット表面の滑らかさは良好で、フィレット形状についても綺麗な曲線がみられる(図9)。No.13(海外製)は、活性力は強いが腐食の恐れと飛散が多い。

糸はんだの選定については、はんだがぬれ広がる経過観察によってそのフラックスの熱特性をみて判断する必要がある。

これらの実験は、ヒータ温度を変えるとまたぬれ広がりに違った経過を示すので、二度目以降の実験では、ヒータ温度を変えるか、使用する銅板の厚みを変えて、その違いを評価することが大切である。

特にロボット作業では、こて先からのはんだの切れがもっとも重要な選択要因になる。ただ単に、高温の作業に対応してぬれ広がる、という点のみに着目して採用すると、飛散やフラックスの焦げ付き、はんだ付け後のメンテナンスや検査に時間を取られることになりがちである。

図3 はんだのサンプル作製

実験の際に、糸はんだを丸める時に、はんだを重ねて巻いてしまうと熱伝達にばらつきが発生してしまい、ぬれ出しに影響する

実験の際に、糸はんだを丸める時に、はんだを重ねて巻いてしまうと熱伝達にばらつきが発生してしまい、ぬれ出しに影響する

糸はんだの先端が他のはんだ部分に密着していると、フラックスが熱膨張時に飛散するので、密着しないように離す。糸はんだの評価は主に下記の3点になる

図4 No.1

図5 No.2

図6 No.3

図7 No.4 図8 No.11

図9 No.12

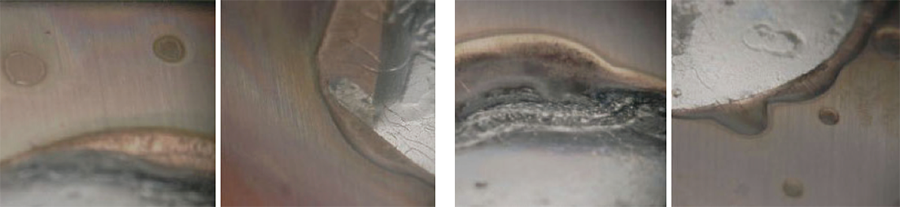

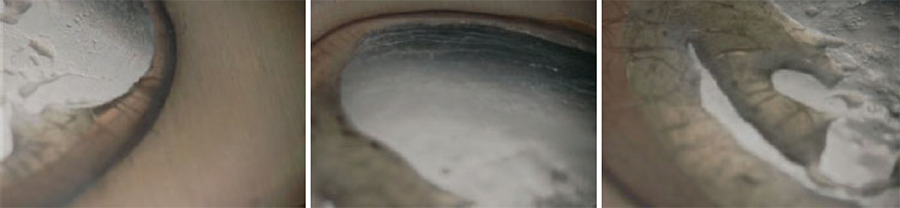

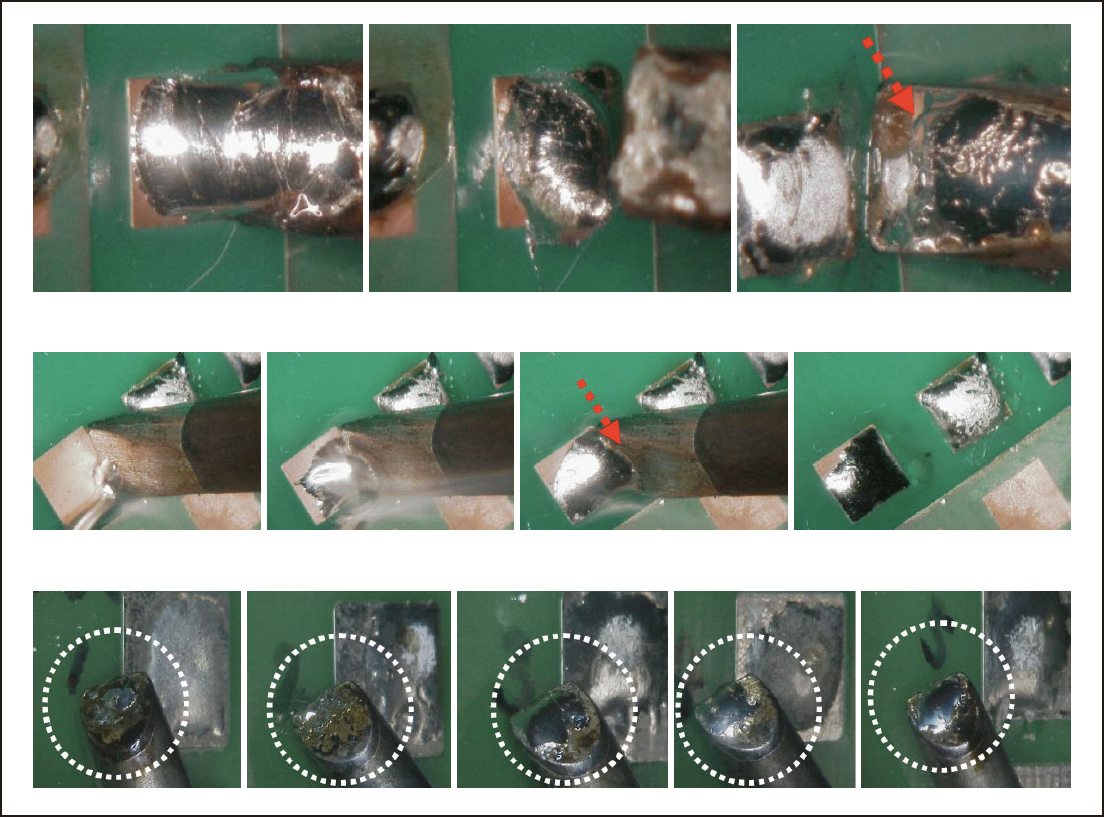

図10は、図3で使用した各社の糸はんだをランド上に溶かし鏝先への残り具合を比較した実験の一部を示したものである。

結果、No.2 が一番こて先に残らなかった。余分なはんだを必要とせず、はんだボールやロボットのこて先先端の洗浄回数が少なくてすむので、こて先の寿命も改善することができる。

量産現場では検査工程が大きな負担になるが、このわずかな作業条件の違いが、月単位で大きな差を生むことになる。

全品検査は一部の産業機器では行われているが、民生機器ではコスト面の危惧もあってか、なかなか行われない。手作業においては、特に作業者自身がはんだ付けと検査を同時に行っている状態であるので、より楽な作業方法で一度の作業で完了しなければ、余分な検査と修正作業が加わる。

わずかなぬれ性の違いや、はんだの切れの差は糸はんだの線径やこて先の温度などにも影響し、これらは同時にコストに直結する。はんだ付け品質で一番安定しないのが手作業によるものであることは改めて認識する必要がある。

図10

はんだの切れが悪く、こて先をランドから離す時に、はんだが糸を引くような切れ方を示している。こて先上までぬれ上がる。熱反応の速いフラックスがランド側に速やかにぬれ広がり、溶けたはんだはこて先に残ることが少ない

はんだの切れが悪く、こて先をランドから離す時に、はんだが糸を引くような切れ方を示している。こて先上までぬれ上がる。熱反応の速いフラックスがランド側に速やかにぬれ広がり、溶けたはんだはこて先に残ることが少ない