はんだは100℃を超えると最初に低沸点の溶剤が気化しはじめる。活性力のある樹脂(松やに)と高沸点の溶剤はリード表面を覆うが、大半ははんだ粒子の下へ沈み込み、ランド表面を覆って酸素を遮断する。同時に、活性剤はフラックスが広がった後、はんだが溶けるまでの間にランドやリード表面の酸化物を除去し、表面を清浄にして、溶けたはんだがランドやリードに拡散しやすいようにする。気化しないフラックスは溶けたはんだ表面を覆い、その表面張力を抑えてリード表面やランドとリードの隙間を毛細管現象でぬれ広がらせる。このフラックスの効力が続く間、溶けたはんだは熱対流を持続してフラックスの気化ガスを放出し、ボイドの発生を抑えることができる(ただし、ぬれ広がりは止まる)。広がりは活性剤の働きによるもので、いつまでも広がるフラックスははんだ付け後にイオン残渣が残る恐れがあり、ファインピッチの部品への使用は避ける必要がある。フラックスが劣化する前にはんだを溶かし、かつ冷却させることが重要である。図1~図3を見ていただくとわかるように、溶剤を気化させるプリヒートはフラックスの溶剤の熱特性に合わせることが重要となる。ぬれ性が十分でない場合はプリヒートを長くして対応するというケースが一般的であるようだが、これはかえって逆効果で、フラックス効果を減退させるのみである。

改善活動事例 セルフアライメント

実装技術アドバイザー / 河合 一男1.はんだの溶けるタイミング

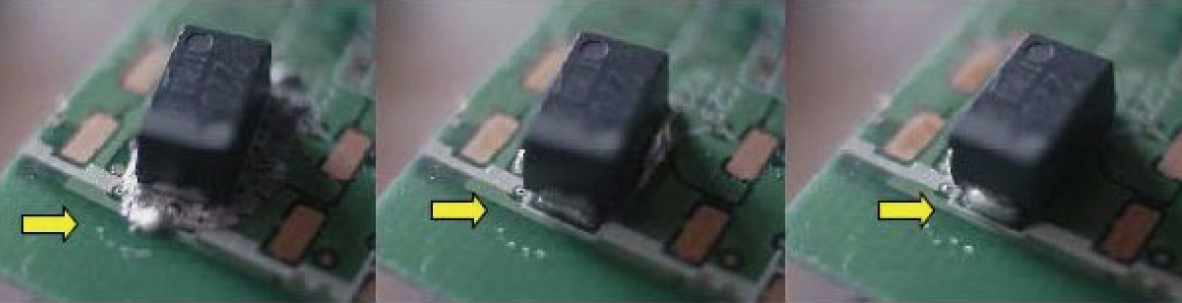

べた印刷後に部品を搭載し、下部ヒータで加熱する。はんだはだれてランドをはみだし広がる

べた印刷後に部品を搭載し、下部ヒータで加熱する。はんだはだれてランドをはみだし広がる

溶剤が気化した後、はんだが溶けはじめる。はんだはランドへ凝縮しはじめ、部品はその力で移動する

溶剤が気化した後、はんだが溶けはじめる。はんだはランドへ凝縮しはじめ、部品はその力で移動する

部品がずれて、片方のランド上に載っている。加熱によりフラックスが広がり、リードにぬれ上がる

部品がずれて、片方のランド上に載っている。加熱によりフラックスが広がり、リードにぬれ上がる

溶剤の気化後に溶けたはんだの凝集により、部品はランド側へ吸着される(セルフアライメントの働き)

溶剤の気化後に溶けたはんだの凝集により、部品はランド側へ吸着される(セルフアライメントの働き)

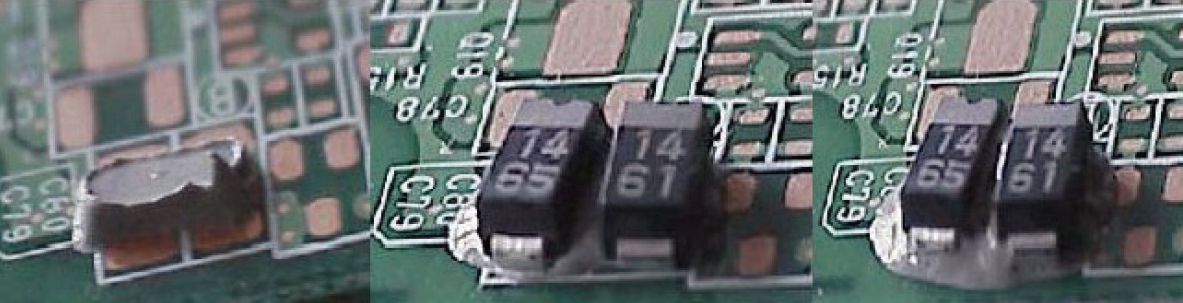

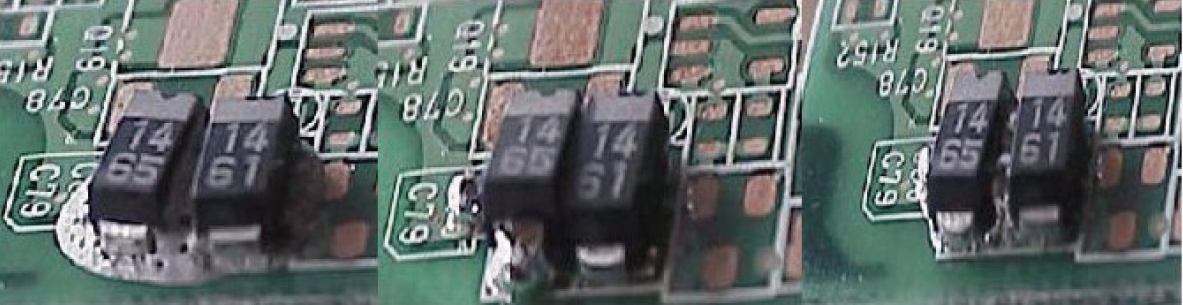

ランド間に一文字印刷し、チップ部品を搭載する

ランド間に一文字印刷し、チップ部品を搭載する

いったん広がったはんだは溶剤の気化後に溶けて、それぞれのランドにぬれて凝縮する

いったん広がったはんだは溶剤の気化後に溶けて、それぞれのランドにぬれて凝縮する

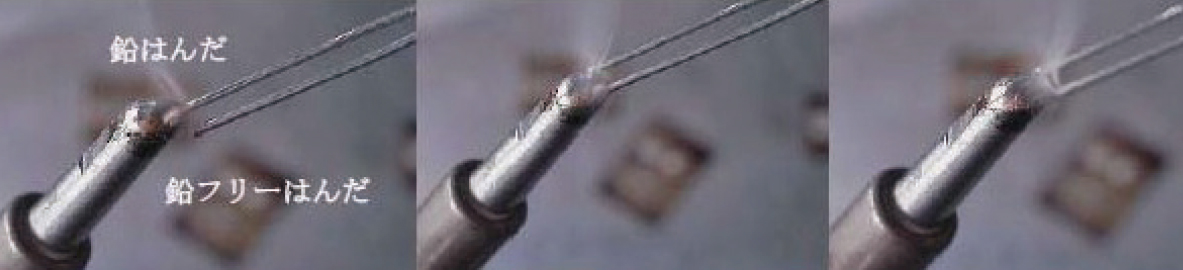

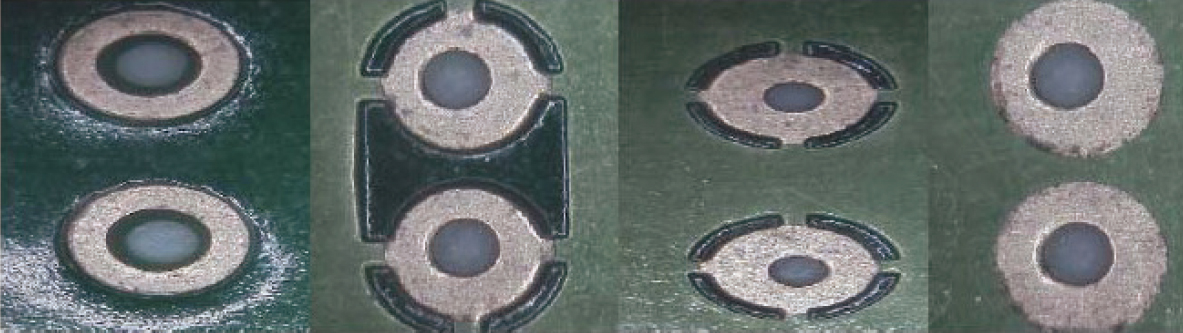

はんだが溶けた後でもフラックスの溶けたはんだの表面張力を抑える効果は持続するので、いったんランド上にぬれ広がったはんだは、フラックス効果が持続している間、熱対流を起し、発生したガスを放出させる。図4は、鉛はんだと鉛フリーはんだの低温時の溶融タイミングを示したものである。鉛はんだ(融点約190℃)と鉛フリーはんだ(融点約220℃)では、その溶ける温度は30℃以上異なっており、写真で示すように、低温(約250℃)の銅板上に載せて溶かすと、明らかに溶けるタイミングが異なることがわかる。

一方、図5は、鉛はんだと鉛フリーはんだの高温(350℃)時の溶融タイミングである。これで分かるように、高温(通常の手はんだ付け温度)でのはんだの溶融タイミングには差は見られない。鉛フリーはんだ導入初期ははんだの融点が上がるといわれ、こて先温度も380℃±20℃が基準とされていたが、このように実際の作業温度は従来通りの作業で十分である。逆に、こて先温度を上げることでフラックスが急速に劣化して、その結果、ぬれ性が悪くなるのである。

鉛はんだと鉛フリーはんだの低温時の溶融タイミング

鉛はんだと鉛フリーはんだの低温時の溶融タイミング

奥が鉛はんだ、手前が鉛フリーはんだ。こて先温度350℃では、溶融タイミングは同じ。

奥が鉛はんだ、手前が鉛フリーはんだ。こて先温度350℃では、溶融タイミングは同じ。

2.在庫をもたない、ということについて

最近の現場では、在庫をもたないという方針から、思いついた時にその場で確認実験できるような基板や部品が用意されていないケースが多い。アイデアは思いついた時にすぐ確認するのが基本である。スポーツや料理と同じように、練習せずに本番に臨むのは論外であって、またセミナーやVTRで勉強したからといってすぐにできるものではない。たとえば、はっきりした効果や保証が得られない気休めに近いような検査システムに投資をするのであれば、現場の人材に投資した方が目に見える効果が得られるはずである。

実験用の基板や部品といっても特別なものは必要ない。通常の基板発注時に、あわせて捨て基板部分も大きく確保しておき、その基板に課題となる設計を施して検討すればいいので、経費はさほどかからないものである。

3.実験用基板

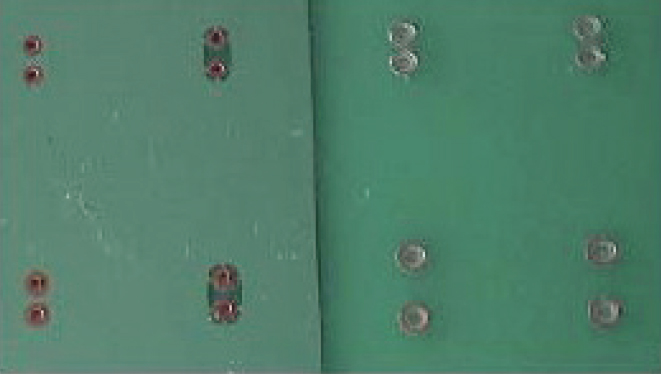

手はんだ作業の実験においては、練習用の基板を作成して、作業の手元を動画で撮影して検証するようにしたいものである。言葉や書類だけの作業指示は受け身の作業であって、良品の状態の確認・修正方法を身につけることはできないからである。動画で自己検証することは、その時々の条件における良品作りの理解に役立つとともに、短期間で教育・育成することができる。先にも述べたように、実験用に確保した量産用基板の捨て基板部分にパターンやホールを作成することで、経費負担も抑えることができる(図6)。

また、言うまでもなく、表面実装用の実験デモ基板については、たとえば多層基板であれば、熱が基板表面のみではなく内層や裏面へきちんと伝わる物でないと、デモ用としては意味が薄れてしまう。最近、一部の大手メーカーでは、国内販売品に関しては品質・納期などトータルコストや経営の見地から、国内に工場を移しているところがある。これは日系企業のみならず、韓国や欧米企業にも見られる傾向である。不良率0.1ppm以下であれば検査してもしなくても同じ結果が得られると思われる。筆者は過去に、無検査で出荷していた工場を2件ほど見てきたが、検査を止めることで品質が上がっている。これは、一定のレベルになると、検査を続ける限り、不良の改善は進まないことを示唆している。検査をしてもしなくても同じ不良率であれば、検査を今後も継続するか否かは経営判断となる。上記2社もトップの決断が決め手になっている。海外工場の人件費も上がってきているので、部品や基板を海外で調達できれば、まだ国内製造の可能性も残されている。海外の大手企業でも、難しい基板・部品や重要な物は日系工場に委託しているところがある。

左から、はんだ付けしやすい順番に並んでいる。右端はベタランドのため、こて先の熱が基板側に逃げ、熱不足を起こしやすい

左から、はんだ付けしやすい順番に並んでいる。右端はベタランドのため、こて先の熱が基板側に逃げ、熱不足を起こしやすい

ベタランドでホールランドが細い 場合、こて先がホールに十分接 触せず、ベタランド側に熱が奪わ れ、いもはんだになりやすい。は んだ付け時は、部品リードより基 板ランド側に多く熱を供給する

ベタランドでホールランドが細い 場合、こて先がホールに十分接 触せず、ベタランド側に熱が奪わ れ、いもはんだになりやすい。は んだ付け時は、部品リードより基 板ランド側に多く熱を供給する