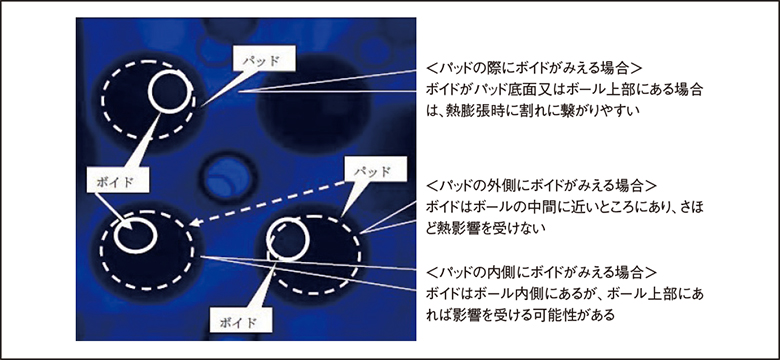

ボイドの観察は部品全体を撮影するのではなく、拡大してその発生位置が推測できる程度拡大して評価する。本来は3次元観察での評価が理想であるが、慣れると通常のX線観察でも大まかな判断はできるようになる。ボイドの発生については、ゼロをめざすよりも、その大きさと位置をコントロールする方が合理的である。温度プロファイルの調整によって、ボイドの発生しやすい個所の見分けがおおむねできるようになる。すべてのポイントを観察していてはラインを止めなければならず、生産できなくなってしまう。また海外工場では、仕事を受けるためにX線やN2リフロー炉を導入しているところは多いものの、量産現場になればなるほど、生産タクトやコスト負担からそれらの装置を使用せずに生産している事例が多く見られる。しかし、マニュアルに基づくチェックだけでは品質は確保できないものである。ボイドは立体的に捉えなければ意味がない。通常のX線観察は平面観察になるので、観察時には、より拡大撮影をし、パッドとの平面位置とサイズを観察するようにする(図1)。通常のX線観察であっても、拡大撮影することで現場でのボイドの発生位置の推測は可能である。ただし、温度プルファイルやまわりの部品のフィレット光沢及び形状と滑らかさも考慮した総合的な判断が必要であり、BGA ボール単体での観察評価では不十分である。

改善活動事例 海外工場・BGAボイド評価

実装技術アドバイザー / 河合 一男

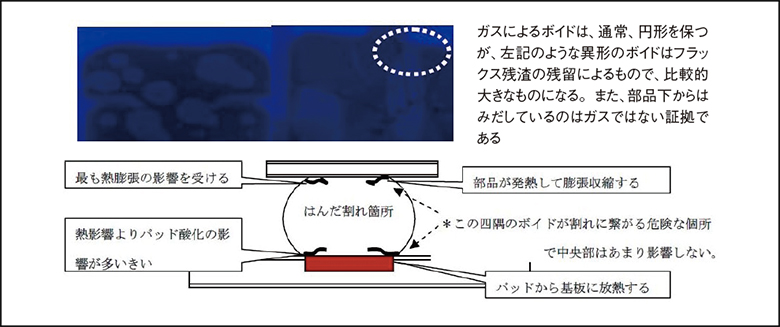

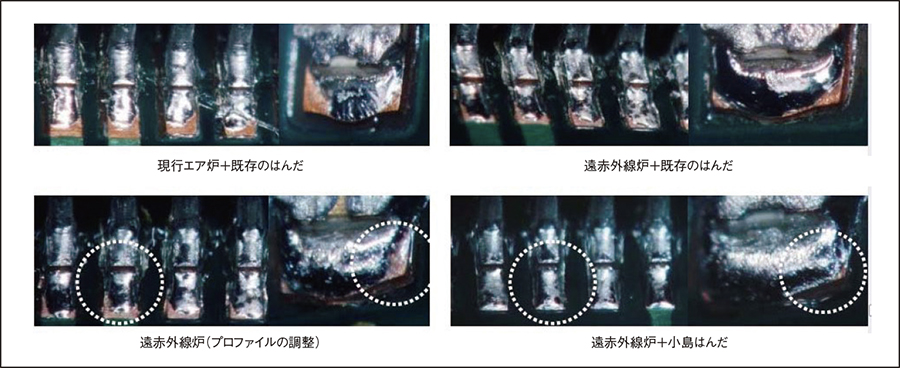

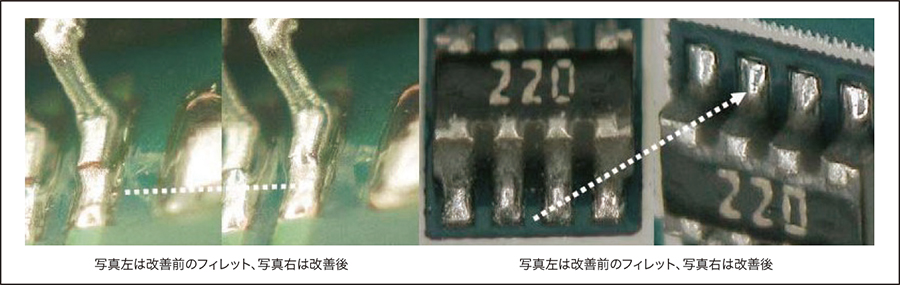

温度プロファイルの適否は、フィレット光沢や形状及び滑らかさで判断することができ、適切であれば、もっとも熱影響を受けやすい上部にボイドが発生する可能性は低くなる。ただ、ボイドがガスではなくフラックス残渣の場合は、多少異なるので、フラックスの熱特性については調べておく必要がある(図2)。観察は、基板上でもっとも問題になりそうな箇所を集中的に観察する(図3、4)。そして、温度プロファイルが適切であれば、基本的には基板上のすべてのポイントのフラックスの熱反応は同じ条件で熱反応を起すはずで、特に遠赤外炉では基板の大小に関係なくヒータ温度を固定してコンベア速度で基板への熱量をコントロールすることが可能であり、基板パットへの熱量は同じである。ボイドはその大きさと発生箇所が問題で、特にヒートサイクルの影響は検証が必要である。遠赤外線炉は、エア炉よりもフラックスの劣化を抑えながらはんだを溶かすことができる(図5)。すべてのはんだ付けは、フラックスを劣化させずにはんだを溶かす作業であり、可能な範囲で、より少ない熱量でのはんだ付けが不良対策に繋がるのである。フラックス効果によって、溶融はんだが熱対流する間に発生ガスはフィレットの外へ放出する。

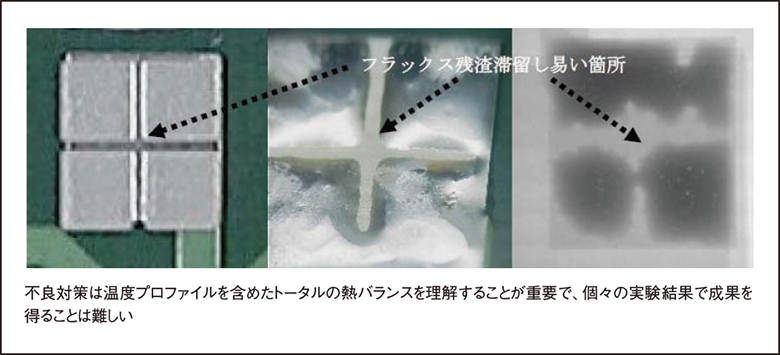

耐熱性の高い、ガス化しにくいフラックスは、フィレット内に留まりやすいので、特に温度プロファイルの作成には注意を要する。広いパットではマスク開口を分割して印刷しているものを見かけるが、フラックス残渣がフィレット内に残留しやすいので全面開口にすべきである(図6)。

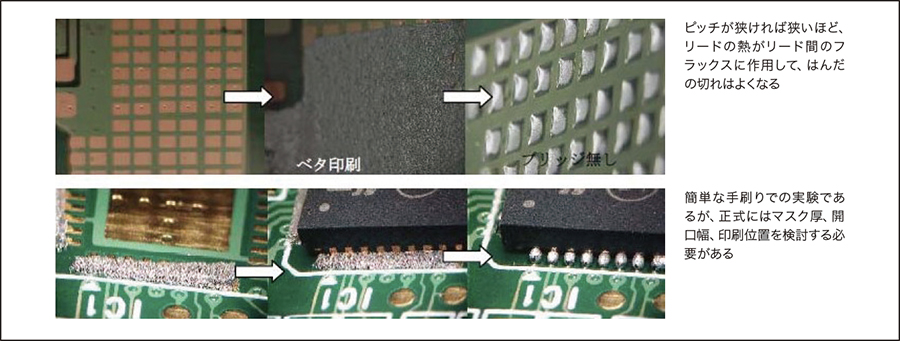

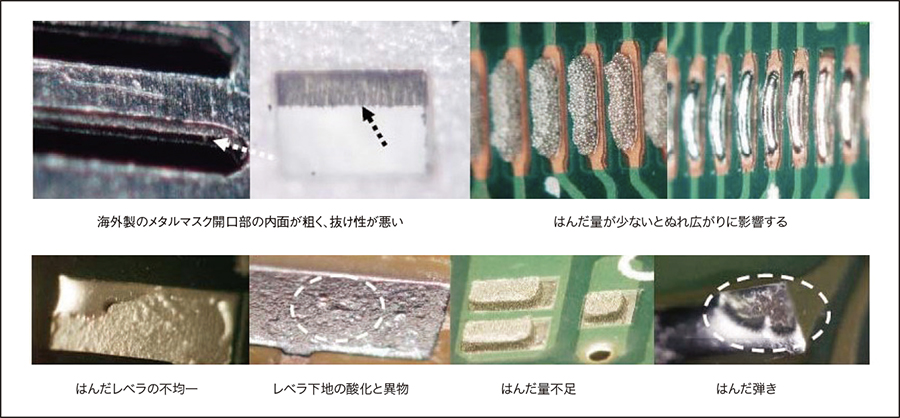

ただし、温度プロファイルや使用はんだの熱特性によっては逆効果になる。図6の実験では薄いガラスをはんだに被せている。実際には部品下面にはんだがぬれ、ガスやフラックス残渣を押し出すので、この写真ほど明確には残留しないが、温度プロファイルやフラックスの熱特性によっては同じ現象が起こる。現場では、フラックス効果の劣化が問題を起している。従来の問題の大半は温度プロファイルにあるが、それと同時にフラックス量(はんだ量)の増減も同様である。サイドボール対策やファインピッチでのブリッジ対策としてメタルマスクの開口を狭めて対応している現場が多いが、品質面からみると問題がある。特に、海外のメタルマスクははんだの抜け性に問題が多いが開口を狭めることは基板の品質と絡め、他の問題を内在させる。基本的にリフローではファインピッチでもブリッジは発生しない(図7)。

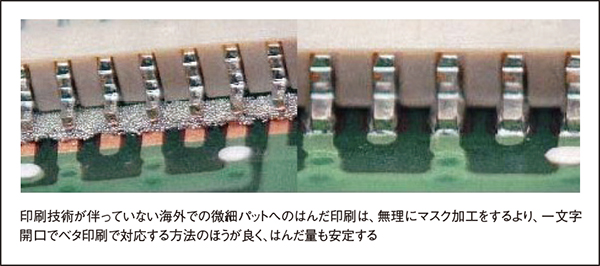

混載基板で見られる微細部品と大きな部品の搭載においては高度な印刷技術が必要とされるが、海外製のメタルマスクで対応するには難しい場合もある(図8)。温度プロファイルの設定が的確であれば、マスク厚の薄い物を用いて微細な部品の開口を100%程度とし、大きな部品の開口は110~120%にすることでマスクの抜け性とはんだ量を確保することができる。基板品質の問題が多い中ではんだ量を減らすと、ぬれ性に影響するので、可能な範囲ではんだ量(フラックス量)を確保しなければ、はんだが溶けても完全溶融しない(図9)。

しかし、これらは温度プロファイルが使用はんだ(フラックスの熱特性)に対し適切に対応していなければ逆効果になってしまう。そこで、使用しているリフロー炉のヒータやファン特性を調べることによって比較的簡単に調整することができる。通常、製品が市場で使用される状態でのヒートサイクルは、実験とは異なり、部品が発熱・冷却を繰り返すが、基板は放熱作用があるので、現実的には部品のみヒートサイクルさせ、基板は室温を保った状態での試験を行うべきである。はんだ付けした基板ごと装置にいれるのでは基板の熱膨張が一番大きくなり、現実の使用環境と異なる。

同じ基板上のはんだ付けポイントであっても、はんだ割れを起こす個所(部品)と起さない個所(部品)の解析は重要で、製品の使用環境との関連性が解析できれば、漫然と製品寿命を延ばすのではなく、基板上で一番弱い部分の寿命を一定期間で切ることができれば、製品メンテナンスがしやすくなって市場事故の防止につながる。事前の評価実験においては、評価サンプルが理論的なはんだ付け品質に近いものでなければ評価試験そのものの意味を失いかねない。サンプル作製条件でその品質がばらついているようでは問題にならないが、逆に量産現場ではそれがあたりまえの環境下にあり、その製品評価をする必要がある。一般的に、規格管理は厳しいが、リフローにおける温度プロファイルの計測においては温度センサの取り付け方で数度の違いが出る。また、基板を流す炉内での位置によっても数値は異なる。特に、海外のエアリフロー炉はファンの回転数が強く、風のあたる強度がばらつくので、温度管理と同時に、できあがりの評価基準を明確にすることのほうが重要である。海外の基板や部品を使用する場合は特に品質のばらつきが大きくなるので、自動外観検査機での判定だけでは、万一の市場トラブル時においても現場からの的確な情報をあげることができない。しかし、現場に観察能力があれば、市場へ出る前に抑えることができ、費用対効果を得ることができる(図10)。

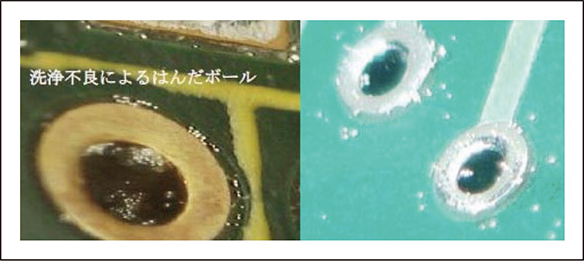

特に、海外製造品はトラブルを起すと対応が遅れ、コスト負担が大きく、かつ、その時の対策で終わってしまい、次に繋がらないことが多く見られる。図11に示すのは、一度、印刷に失敗して、洗浄後に再度使用しているものである。洗浄時には超音波も使用し、手順通りに処置しているがその後の確認観察を行っていなかった。鉛フリーはんだは洗浄が難しいにもかかわらず、マニュアル通りの管理しかしていない証拠の一つである。海外では、自己判断しないようにマニュアル管理を強くすると、かえって手順が多くなり、結果に対する認識がおろそかになりがちである(図12)。

海外の国際的な大手工場であっても、装置メーカーやはんだメーカーの指導や指定条件でのはんだ付けになっていて自社独自の技術ではない、というケースも多く、上記のような外観観察の意味が理解できていない現場もある。市場トラブルが起こってからの対応では、トラブルに対しては製品交換レベルに留まってしまいがちで、原因の解析と対応に時間や経費をかけていないと、品質レベルは現状止まりとなってしまう。製造管理技術は取り込むが、出荷製品に対しての保証にはあまり力を入れていない、という構図である。

海外メーカーでは、特に管理技術を取りこんだ最初の時点において最高の品質が保証されているものの、時間がたつにつれ品質が落ちていく。実際に、サンプル検討時はOKでも、量産に入ってから問題が生じ、その対応が問題になったという事例は多く見受けられる。現場指導で重要なのは、作業方法を教えることよりも、自分で評価・検討して簡単な再現実験で確認する方法を理解させることと、そのデータを品管や生産技術の確認の基現場へ導入することを習慣つけさせることである。筆者が昨年に改善点を指導して以降、今年に入ってまだ不良が発生していないというラインや、発生率一けたのppmで推移してるラインが出てきている。このような結果の現れは、現場が技術をマスタしたなにより証拠のである。

そしてこの次は、生産工程の簡略化を目指しての指導になる。わずか20~30万の経費ですんでしまう内容なのにもかかわらず、毎回、多くの技術者を海外工場に出張させ、いたずらに時間を浪費させているケースが多いようである。筆者の下に寄せられる不良事例に対する検討や検証方法の相談では、メールのやり取りだけでその大半の問題が解決できるものが多いが、そのためには、なによりもまず現場が正しい情報を上げてくることが必要となる。つまり、不良の原因が工程内あったのか外から入ってきたものかをすぐに判断できて、はじめてメールのやり取りだけでの検討や検証方法の相談が可能になるのである。

一般的に、日本製品は過剰品質といわれてきたが、国際市場では、良品判定や不良率は純粋に技術論ではなく経営方針で変わるものである。売れる、または売るためのコストと品質がなによりも重要であり、売れない製品の品質は市場では問題にされない。それぞれの企業の営業方針や製品特性に合わせたコスト・品質の下に製造管理技術を確立することが重要である。特に、日本の中小企業の現場にはまだ高度な製造技術が残っているのであるから、概略の条件設定以外は現場に任せて、会社サイドは製品のできあがりに関してのみ要求出すべきであって、その方法まで口出しをすべきではない。現在では、優秀な技術者を、絶えず発生する不良対策で無駄に浪費させている現場が多い。

以前、宇宙航空機関連から2~3の相談を受けたが、現場では自由にさせていただき、良否の判定基準のみ教えていただいて、指導の成果をだしたものである。最近は大手のPCメーカーが日本国内で販売する製品に関して国内で製造する傾向が続いているが、経営判断からトータルコストを考慮すると、まだ人材が残っている日本の中小企の能力を活用する方がメリットがあると思われる。毎日のように世界中からメールでの相談が寄せられ、また月に1~2枚ほど基板も送られてくるが、いずれも無料で解析もしている。この中で、時期によっては同じような相談が多くみられるが、企業の海外展開による現場技術者の人材不足が原因ではないか、と思われる。