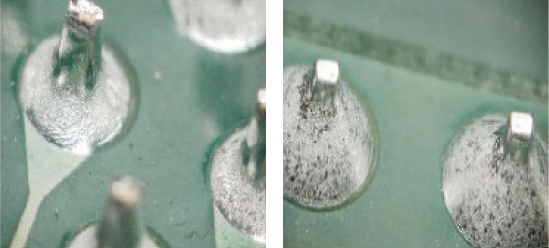

フラックス効果が持続している条件下では、コンベア速度を遅くして供給熱量を多くすると、はんだの流動性がよくなり、フィレットが薄くなったりホールの充填不良をおこしやすい(図1)。

改善活動事例 スルーホール上がり

実装技術アドバイザー / 河合 一男

1. はんだ槽の温度

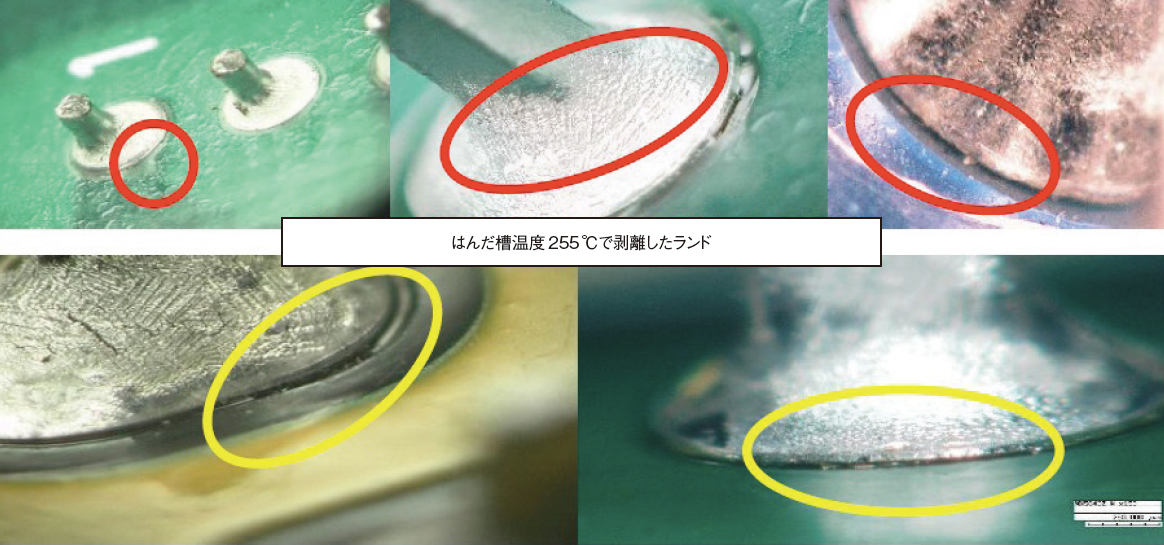

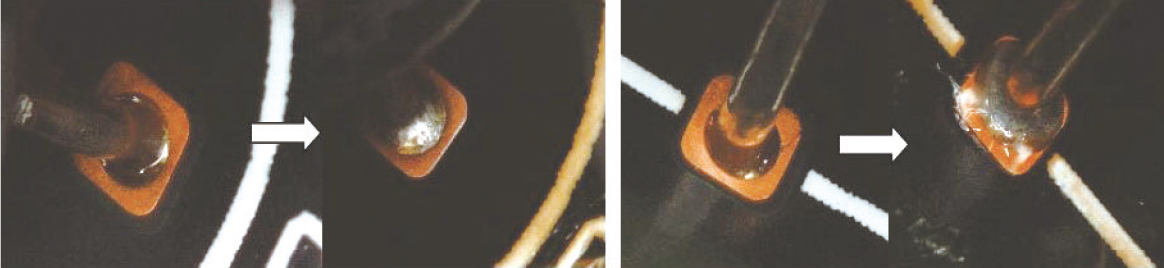

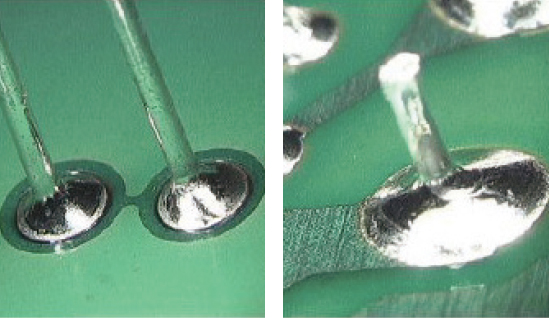

はんだ槽の温度を上げると、ランド剥離をおこす基板がある。また、はんだの温度でフラックスの劣化が促進されるので、フラックスから見た場合、はんだ槽の温度は低くあるべきである。特に多層基板やベタ基板においては大きな熱量を必要とするので、コンベア速度を遅くして、必要な熱量は時間と基板搬送角度(接触面積)で確保する。図2では、ランド剥離をおこしていない。ハイロックス製のマイクロスコープのロータリレンズで観察すると、ランド円周にあるフラックス残渣部のハレーションが一周するのが観察できる。ランド剥離があればハレーションは剥離部分で途切れる。ランド剥離の観察は難しいが、レンズの角度を変え、かつ回転させることで比較的簡単に行うことができる。なお同図では、スル―ホール上がり不足、ホール上からフラックスを塗布した後、フラックスが劣化しないよう、はんだ槽温度を下げ、コンベア速度を遅くして不足する熱量を確保すると同時に、はんだがホール上まで上がる時間を確保することでホール上がりを改善している(図3)。

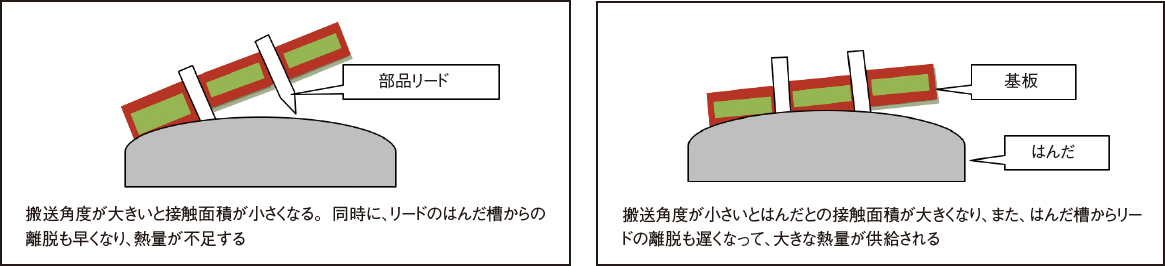

2.基板搬送角度

基板の搬送角度はできる限りフラットにして、基板とはんだの接触面積を大きくすることで、はんだの温度を下げながら必要な熱量を供給し、かつフラックスの劣化を抑えられる。また同時にガスの放出やはんだのホール上がりの時間も確保できる。現状では、搬送角度が大きいために基板がはんだと接触する面積が狭く、またはんだとの接触時間が短いために供給熱量が少ないので、はんだ槽温度を高く設定する必要があり、これが、フラックスを速く劣化させ、ホール上がりやぬれ性に影響を与えている(図4)。

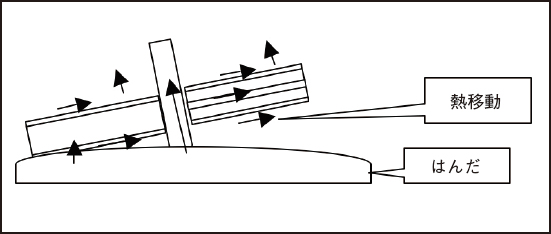

基板上部の任意のポイントにセンサを付け、基板下部を耐熱テープで覆い、フロー時の温度を測定する。その後、耐熱テープを1 枚ずつはがし、再度、温度測定を行いう。これを繰り返し、基板が直接はんだと接触する面積の変化と温度の変化を確認することによって、設計の影響を知ることができる(図5)。

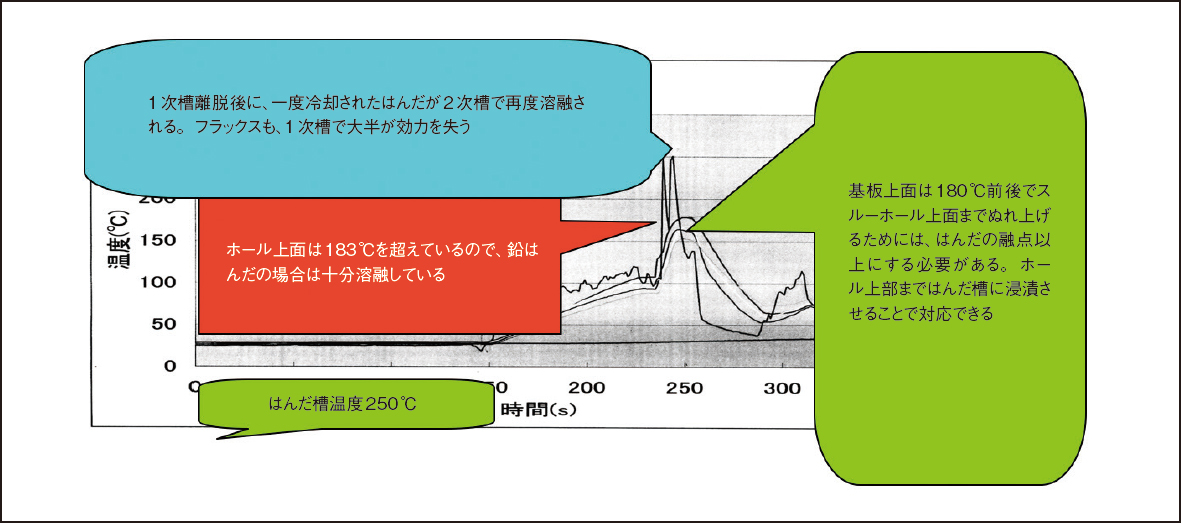

噴流槽の1次・2次噴流の構成はフラックスから見た場合は不合理なシステムで、1次噴流でフラックスの大半を消費し、かつ、はんだの熱で流し去り、その後、一度冷却されたはんだを2 次噴流で再度溶融させながら、残ったフラックスでブリッジなどのフィレットの調整を行っているが、本来、1次噴流はチップ部品の搭載で発生した赤目(未はんだ)対策として用いられているものである。特に問題となるチップがなければ、1次噴流(または2次噴流)は使用する必要はない。チップ部品に関しては、基本的には設計で対処するべきものである(図6)。

3.装置

フラックスから見た場合は、特に問題がなければ1次槽または2次槽のみで実装する方が合理的である。しかし、その場合は熱不足気味になるので、対策が必要になる。装置面の検討では、プリヒートについてはアルコールを気化させる程度でよいので、遠赤外線ヒータで基板(樹脂)のみをあたため、フラックスを劣化させないようにフラックス塗布面にはエアでアルコールを気化させる程度の風を送る。はんだ槽上部には、必要があれば、内層での熱移動や基板上面からの放熱を抑え、かつはんだが酸化しないように、遠赤外線ヒータ(面ヒータ)を用い、基板自体の熱量を補う。(註:アルコール(溶剤)の気化は、基板を酸化させてフラックスを劣化させる熱風よりも、穏やかな温風量のコントロールで行うほうが効果がある)。

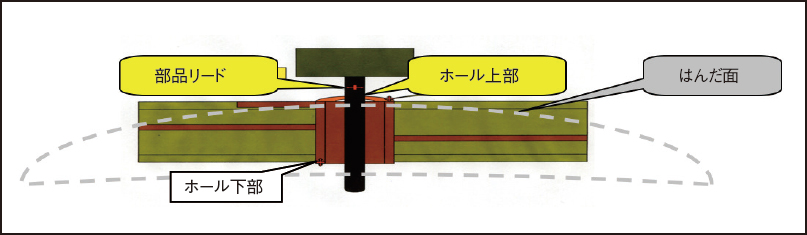

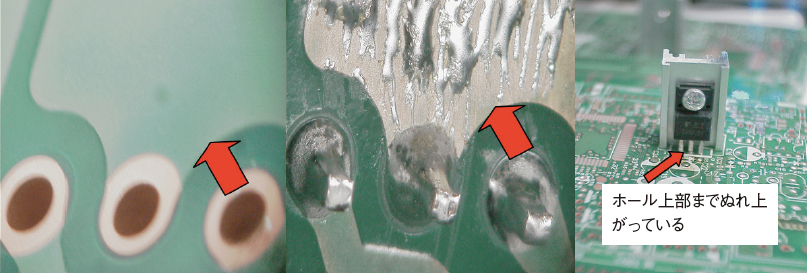

4.はんだの浸漬

通常の噴流槽で対応するには、はんだをホール上部まで上げ、ランドからの放熱による熱不足を補うようにする。特に、パターンのあるホールでは1次噴流で確実にぬれあげる必要がある。1次噴流で上がらないものは、2次噴流で補正するのは難しくなる(図7)。特に、チップ部品が多くない、または設計的に問題がないという場合は、2次噴流のみを用いて、基板の搬送は水平の方が理に適っている。はんだが基板上部に被らないよう、マスクなどを用い、ホール上部まではんだ槽に浸漬し、熱量はコンベア速度でコントロールする。1次噴流がないのでドロスの発生が少なく、また基板とはんだの接触面積が格段に大きくなるので、はんだ槽の温度も抑えることが可能で、かつフラックスの劣化も抑えられる。ブリッジはフラックス効果と基板搬送速度ではんだの流速をコントロールすることで切り、かつ赤目も同効果でガスを放出させて対応する。

フローの温度プロファイル計測ポイント

フローの温度プロファイル計測ポイント

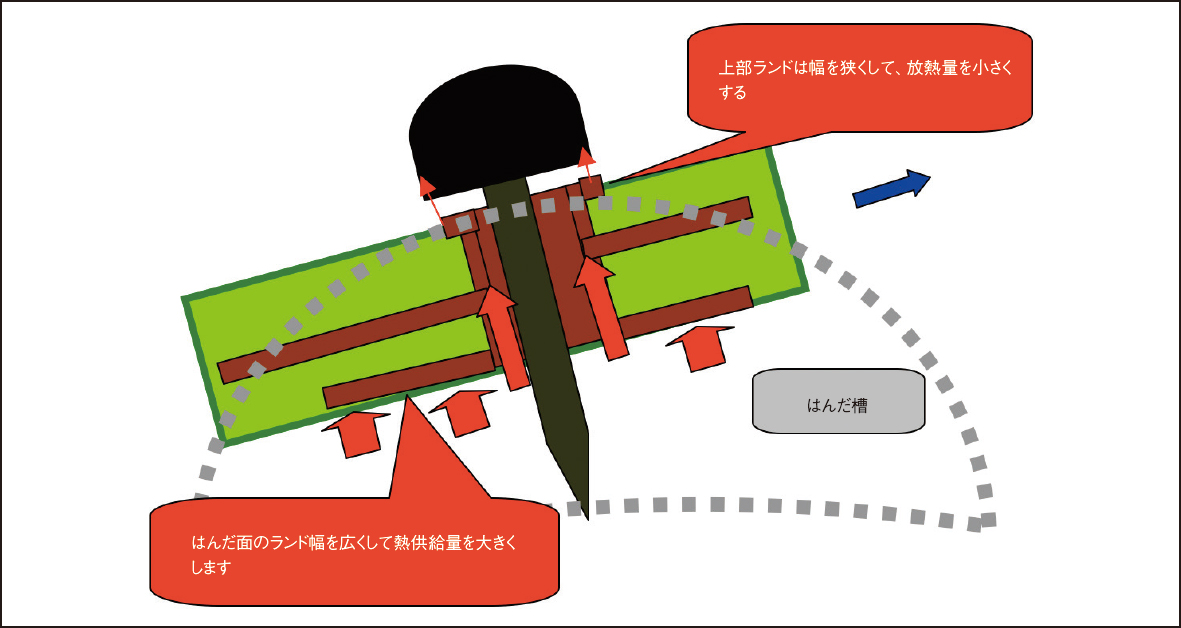

5.ランド設計

設計上、余裕があればはんだに接する下部のホールランドは大きくして、基板下部から十分な熱供給を行い、逆に上部のホールは幅を狭くして放熱を防ぐ(図8、図9)。

下面のランドとレジスト / レジストを剥ぎ取り、ランド面を大きくして熱量を確保する

下面のランドとレジスト / レジストを剥ぎ取り、ランド面を大きくして熱量を確保する

6.基板搬送速度

コンベア速度は基板への熱供給量に影響を与える。部品リード表面や基板ランド表面のみに大きな熱を供給し、それらへの蓄熱を抑えるような速度をコントロールできるのであれば、鉛フリーのフローでもデンドライドや引け巣を抑えることは可能である(図10)。コンベア速度を1.5m/ 分以上で実装すると、基板や部品への蓄熱は少ないので、はんだ槽から離脱後の冷却が速く、フィレット表面光沢は滑らかなすずの色になる。パレットを使用して基板ホール上面まではんだに浸漬することで短時間でぬれ上がりが得られる。

部品リード上まではんだのぬれ上がりが見られます

部品リード上まではんだのぬれ上がりが見られますフロー条件:はんだ槽温度250℃以下、浸透時間5秒以下、8層べた基板

7.部品リードの長さ

リードの長さはフィレットへの熱供給量に影響し、長いリードでははんだ槽への浸漬時間が長くなり、供給熱量が多く、フラックス効果があればブリッジは起こりにくい。逆にリードが短ければ供給熱量が少なくなり、はんだ槽へのはんだの落下量が少なく、フィレットは太くなるので、ブリッジが起こりやすくなる(図11)。

コンベア速度、リードの長さ、はんだ槽温度、基板搬送角度などはすべて基板への熱供給量に影響する要因である。フラックスの塗布(フラックス効果)が確実であれば、供給熱量の調整のみをコントロールすれば良く、量産現場ではコンベア速度の調整が一番楽に操作でき、かつ再現性がある。プリヒートはフラックスの熱反応に合わせ、時間またはヒータ温度で調整する。適切なプリヒートと熱供給量でも発生する不良は、部品・基板または設計ミスによるものと推定される。設計ミスの場合は、同じ不良が発生するので、比較的判りやすく、基板や部品めっきなどの不良はランダムに発生するので、現場で別途、簡単な方法を用いて確認する。特に、海外製の基板や部品を使用している場合、不良発生の原因が判りにくいので、プリヒートと熱量の適正化で、不良の原因解明も現場で比較的早く可能になる。

短いリードはフィレットが厚くなり、ブリッジを起こしやすい

短いリードはフィレットが厚くなり、ブリッジを起こしやすい

長いリードはフィレットが薄くなる

長いリードはフィレットが薄くなる